精密冷轧不锈钢压制内圆刀片的工艺控制

虞友军 曹琳卿 袁 彬

(山东能源机械集团有限公司,山东 271222)

SUS301 不锈钢材料压延制作的精密内圆刀片具有成型张力大、力学性能稳定的特点,能够满足内圆刀片的表面张力要求,刀片硬度一般控制在500±10 HV,其刀片刃口经过电镀金刚石颗粒后可以达到切削陶瓷、磁铁棒材等特殊高硬态零件的要求。我公司目前主要生产金刚石内圆刀片钢种为SUS301,规格为(0.11×252)mm、(0.12×400)mm、(0.12×380)mm 共三款产品,经6 个月生产试验试制,产品质量达到稳定状态,年销量达到50 t。

1 主要质量控制要素

精密不锈钢压延用原材料冷轧不锈钢厚为1.5 mm,其性能、化学成分见表1、表2。

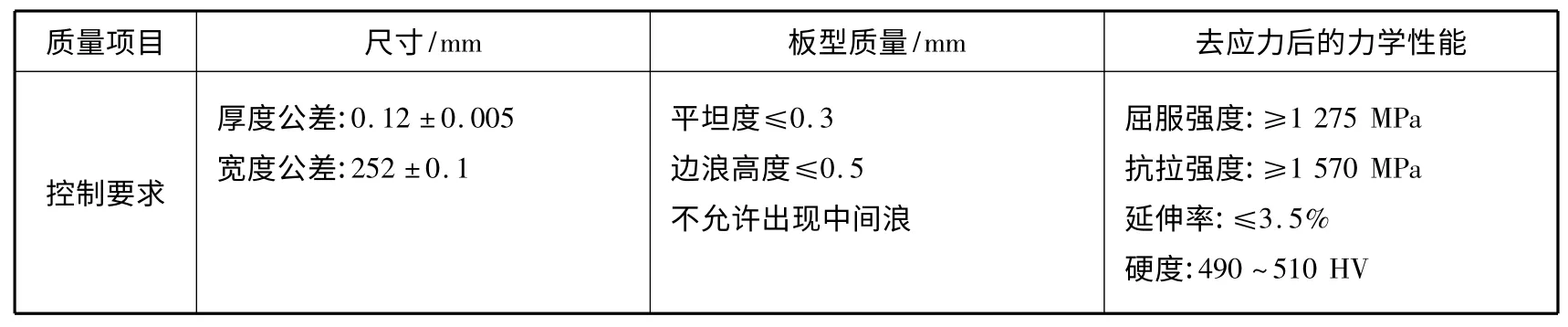

不锈钢内圆刀片技术质量要求指标见表3。

表1 内圆刀片用不锈钢化学成分表(质量分数,%)Table 1 Chemical compositions of stainless steel used for inner circle blade(mass fraction,%)

表2 内圆刀片不锈钢原材料力学性能要求Table 2 Mechanical properties demands of original material used for inner circle blade stainless steel

表3 内圆刀片主要质量控制项目、性能要求Table 3 Main quality control item and property demand of inner circle blade

2 内圆刀片材料的精密生产过程控制

2.1 主要生产工序

原材料检验→一次轧制压延→清洗→退火→二次压延→清洗→退火→成品压延→清洗→精整→性能测试→去应力处理→性能测试→分条→包装→入库。

2.2 压延质量控制

(1)尺寸精度控制

①轧机采用日本神户制钢的四柱式轧机,四柱式轧机具有机架倾斜的特点,针对轧制原料为楔形材料,使整个板面受力达到均匀性,减小两侧尺寸差,保证尺寸精度。

②轧机测厚仪采用γ 射线,测量精度为±0.005 mm,γ 射线具有半衰期长、测量稳定的特点,从而保证了尺寸的轧制精度。

③为达到产品精度定期对γ 射线进行校正,公司质量部门制作了SUS301 试片100 mm×100 mm,厚度分别为0.1 mm~0.15 mm。样片各点厚度精度控制在0.005 mm 以内,用于校验轧制钢带实际精度控制状况,以及及时核对轧机测厚仪的精度对比,使轧制过程满足内圆刀片精度控制范围。经过3 个批次的跟踪验证收到良好效果。

(2)板型控制

①四柱式轧机的特点对于改善板型具有其他轧机不可替代的作用,板面横向受力均匀,避免由于局部受力大造成的波浪现象。

②工作辊径差控制在0.01 mm 以内,避免了由于径差大造成轧辊速度不同步对板型造成的影响。

③轧制工艺通过不断探索、总结,得出采用大张力轧制可改善板型质量,尤其是对高硬度产品,具有较大的改善效果。在轧制过程中第一道次入侧及出侧分别采用单位张力为20 kg/mm2、30 kg/mm2的轧制张力,后续道次进行递增的轧制模式,轧制板型得到较好控制。

2.3 退火质量控制

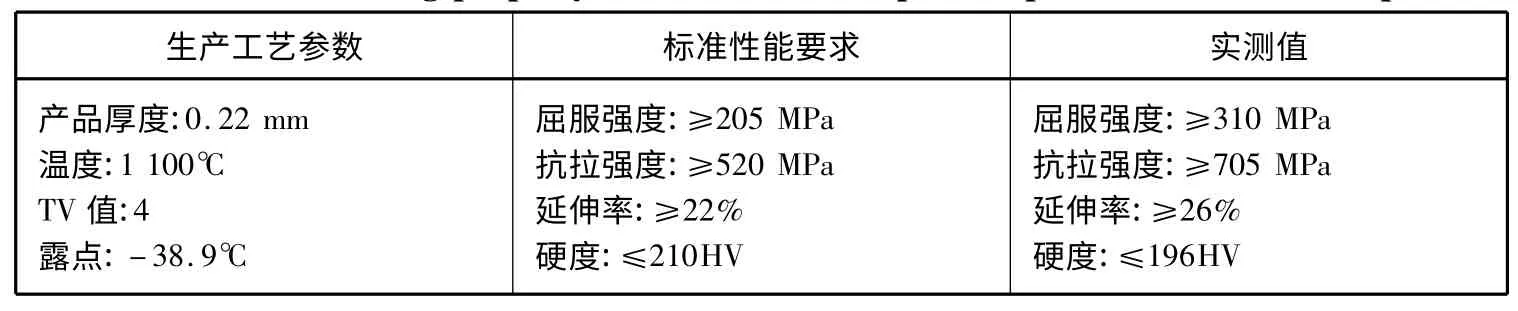

软化处理硬度控制要求:0.12 mm 内圆刀片轧制中间品厚度为0.22 mm,退火温度为1 100℃全氢保护,表面光亮,粗糙度在0.1 μm~0.2 μm之间,硬度≤210HV。

选取某一控制批次0.22 mm(厚度)×610 mm(宽度)钢带退火,退火性能指标与退火工艺主要参数见表4。经测试各项指标均符合性能要求。

2.4 精整拉弯矫处理板型控制和性能均匀性控制

(1)板型控制

拉弯矫改善板型的主要参数为压下量、倾斜量及延伸率。通过工艺测试及经验总结得出,压下的调整主要是改善纵向板型,倾斜及延伸率的调整主要改善横向板型。针对不同的轧制板型设定相应的拉矫参数,保证了拉矫后的成品板型。拉矫后的板型质量纵向翘曲情况小于1 mm,横向板型浪高控制在0.5 mm 以下,符合产品质量要求。

(2)力学性能均匀性控制

拉矫力学性能的变化主要是延伸率的影响,通过对不同延伸率的设定,进行力学性能及硬度对比,发现延伸率在1.0%时为最佳。见表5。

表4 钢带退火性能指标与退火工艺主要参数Table 4 Annealing property indexes and main process parameter of steel strip

表5 高张力整平参数优化实验表Table 5 Optimization experiment of heavy tension press parameters

表6 TA 去应力处理参数过程验证优化表Table 6 TA(Tension Annealed)stress relief treatment parameters process verifying optimization

2.5 去应力参数优化控制

通过对去应力不同温度区间的调试,对比其性能试验,总结420℃为最佳去应力温度,见表6。

3 结论

经上述参数对比试验,我公司轧制精密内圆刀片0.12 mm 规格的带材尺寸控制精度较高。实际能够控制在0~0.005 mm 之间,体现了二十辊轧机保证精度的先进性和板型控制的稳定性。生产工艺对压延带材的压下量计算较准确,通过试样盐雾试验验证材料的耐腐蚀性能优良,其硬度、屈服强度、抗拉强度、延伸率等力学性能符合技术标准,且能够达到连续供货的稳定性要求。通过对压延精密刀片材料的实验论证分析,我公司通过对内圆刀片的质量控制,实现了精密轧制的经验积累,提升了我公司的生产质量管控水平。

[1]潘纯久.二十辊轧机及高精度冷轧钢带生产.北京:冶金工业出版社,2003.

[2]李成.不锈钢实用手册.北京:中国科学技术出版社,2003.

[3]张世鸣.森吉米尔廿辊轧机厚度自动控制系统的应用实践.上海钢研,2003(4).