DA5 缸盖一模两件模具研制

耿笑冰,武雪亮

(哈尔滨东安汽车动力股份有限公司,黑龙江哈尔滨 150066)

低压铸造是液态金属在干燥的空气压力作用下,沿着升液管由下而上地充填型腔,以形成铸件的一种方法。低压铸造优点多:液体金属充型比较平稳,速度易控制;铸件成形性好。铸件组织致密,综合力学性能高;工艺出品率高。为进一步有效地提高生产效率,适应市场需要,我们将DA5缸盖的模具由“一模一件”变为“一模两件”。

1 铸件结构工艺性分析

1.1 主要技术要求

该缸盖属于复杂重要零件,承受一定的静载荷和不确定的动载荷,所采用的材料为高强度铝合金(AC4B合金),缸盖机械性能按GB/T1173《铸造铝合金》执行,符合表1的规定。在下列压力作用下,进行15s气压试验,不得有渗漏现象(冷却水套:0.1MPa外壁:0.05MPa),燃烧室等重要部位不允许存在铸造缺陷。铸件一般尺寸按GB/T 6414-1999CT7,外表面公差按GB/T6414-1999 CT6.

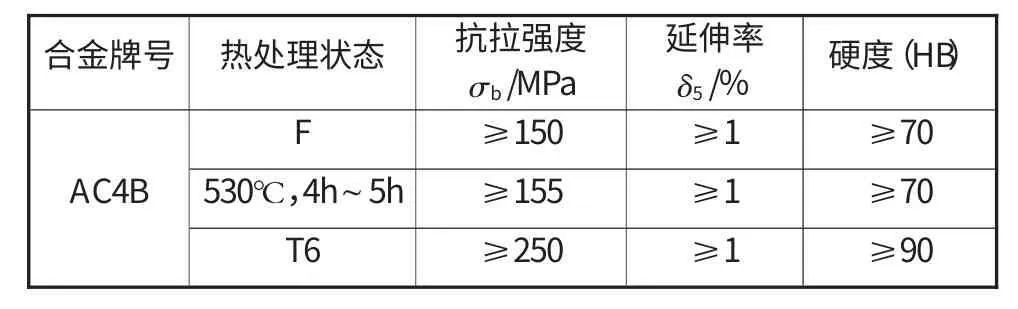

表1 AC4B 合金性能要求

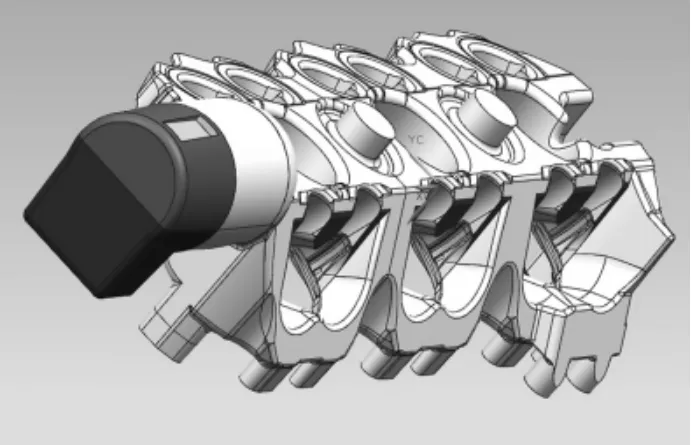

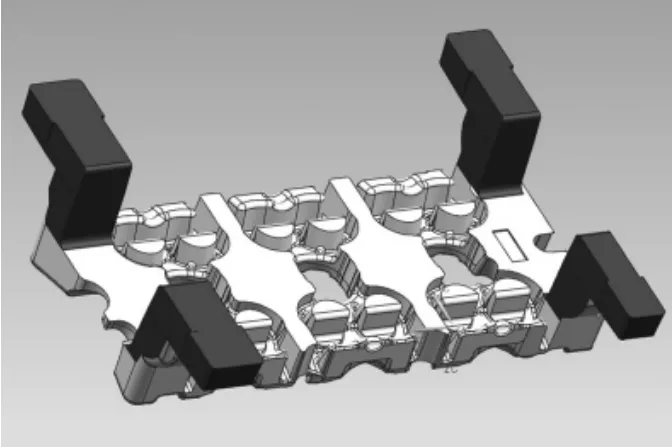

1.2 模具布局

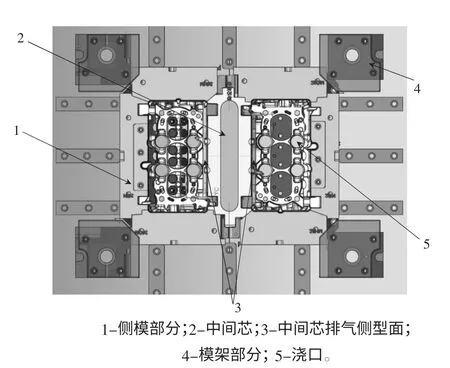

工艺方式:采用低压铸造、人工下芯、五开模、上模顶出铸件。该缸盖铸件外形尺寸为337mm×241mm×116mm,最小壁厚为2.5mm.

本模具采用一模两件设计,为平衡每腔模具浇注过程中温度场,每模设计4个浇口。

两件模具之间部分,设计外壁芯。原则上,中间位置型面结构可以选用由“进气与进气侧型面”、“排气与进气侧型面”、“排气与排气侧型面”作为中间芯型面均可以达到使用目的,但从结构方面考虑排气侧型面结构较为简单,有利于外壁芯芯盒制作及生产。因此选用排气侧型面制作外壁芯型面。该种形式模具需要颠倒摆放,使模具布局更紧凑,节省空间。如图1所示,为该模具底型及模架俯视图。

图1 DA5 模具结构俯视图

1.3 外壁芯设计

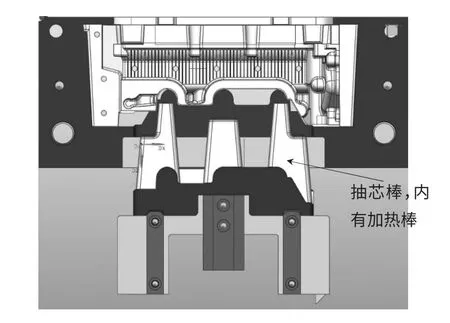

外壁芯基本尺寸152mm×380mm×144mm,砂芯体积大,在射芯生产中,砂芯固化时间长,浇注下芯时,下芯难度大。

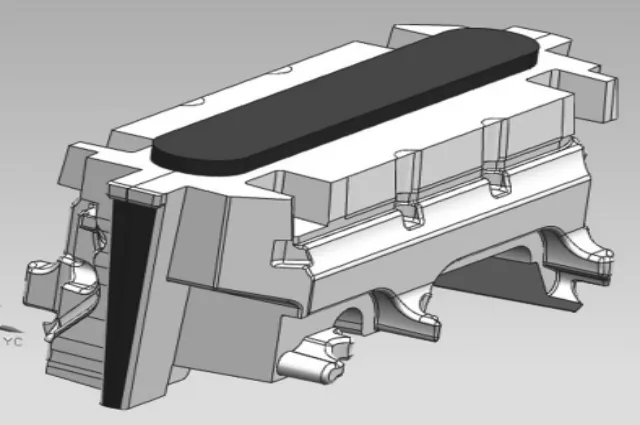

1.3.1 外壁芯减重

根据砂芯需要制作的体积,估算出射芯后,外壁芯质量约10kg,为降低覆膜砂的使用量及下芯强度,采用设计有3道抽芯棒抽芯结构减低砂芯重量,既保证了砂芯具有的强度,又减轻整体重量。此外,射口采用长方形结构,射芯机射砂后翻转,将砂芯制作成壳芯结构,减轻砂芯重量。在抽芯棒中,增设加热棒,加热棒尺寸14mm×150mm,使射芯时,温度整体均匀,固化良好。如图2所示,为外壁芯抽芯状态。

图2 外壁芯抽芯状态

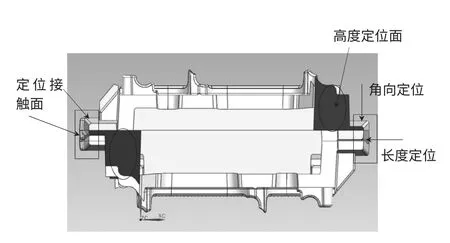

1.3.2 外壁芯定位

外壁芯在需要保证自身定位位置准确的同时,油池芯依靠外壁芯的局部结构进行定位。为满足油池芯尺寸误差在允许的范围内,首先确保,外壁芯避免砂芯与砂芯定位形式。其次,操作者在下芯过程中无错误。

1)高度方向定位采用外壁芯底面直接与模具底型平面进行接触的形式进行定位,保证高度方向定位准确。如图3圆圈区域所示。

2)角向定位与长度定位:侧端面将芯头设计成“U”型槽式结构,与底型配合进行定位。如图3方框区域所示(箭头所指为定位接触面)。

图3 外壁芯定位位置

3)将侧定位两端制作成有明显尺寸大小差异的形式,做为砂芯防错结构,使操作者下芯极易区分,又不下错。

2 工艺方案设计

2.1 升液管的选择

国内同行业低压铸造生产气缸盖均使用内径为100mm的升液管,升液管截面积为:

式中:So——升液管截面积,mm2;

d——对应内径,mm.

满足“一模一件”低压生产,将其改为“一模两件”后,在维持浇注速度不变的情况下,其升液流量增加一倍即可满足生产要求。

我们现有“一模一件”DA5缸盖(1.0L)浇注所选用的升液管内径为150mm的升液管,升液面积为SA=π×D2/43=π/4×1502.

SA/So=1502/1002=2.25,即我们选用内径d=150mm的升液管,其升液流量是原来的2.25倍,可以满足使用要求。

2.2 升液箱的确定

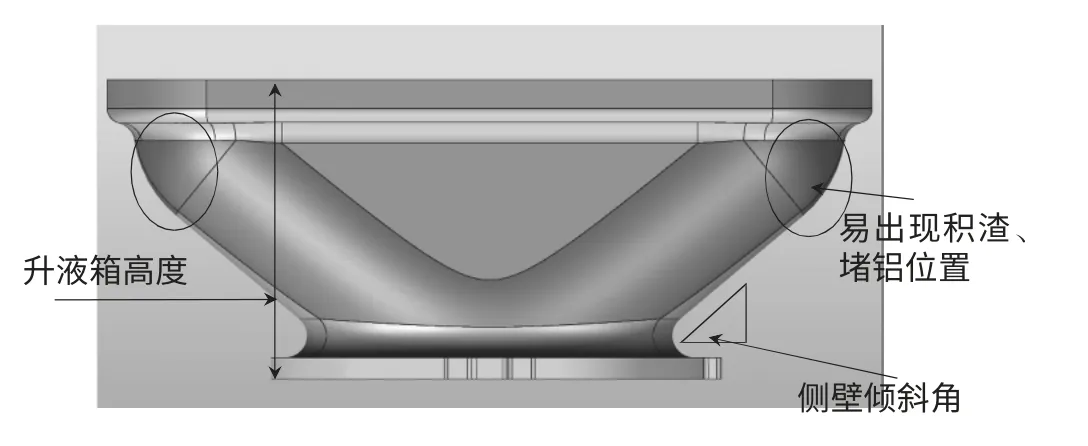

该模具使用过程中,铸件尺寸大,浇口数量多。较正常使用的升液箱体积增加一倍,为防止浇注过程中出现“冻住”现象,对升液箱进行了改造如图4所示。

1)由于我们选用的升液流量是原来的2.25倍,在保持原有升液箱高度不变的情况下,铝液在浇注后回流缓慢,出现“堵铝”、“堵渣”现象。为解决该现象我们将升液箱进行加高150mm,使升液箱铝液回流的侧壁倾斜角大于30°,保证缸盖在泄压后,铝液可以正常回流入升液管,减少升液箱侧壁铝液的堆积,造成升液截面积的减小或堵塞。

图4 升液箱

2)升液箱盖板增加加热棒,对升液箱进行加热,盖板与模架之间预留20mm空间,保证加热棒线路的连接。

3)升液箱采用铸铁材料,减小箱体面的变形引起密封不严的可能性,增加箱体在高温条件下的耐用度。其内部预留5mm厚度空间,使用耐火泥进行打结,增加升液箱的保温性。

4)升液箱与底型之间隔热:为防止影响模具热平衡,破坏模具温度梯度,从而破坏铸件的凝固顺序。采用耐热隔热材料制作隔热板,安装放置在升液箱与底型之间,减少箱体内铝液在浇注过程中热量向底型的传导。

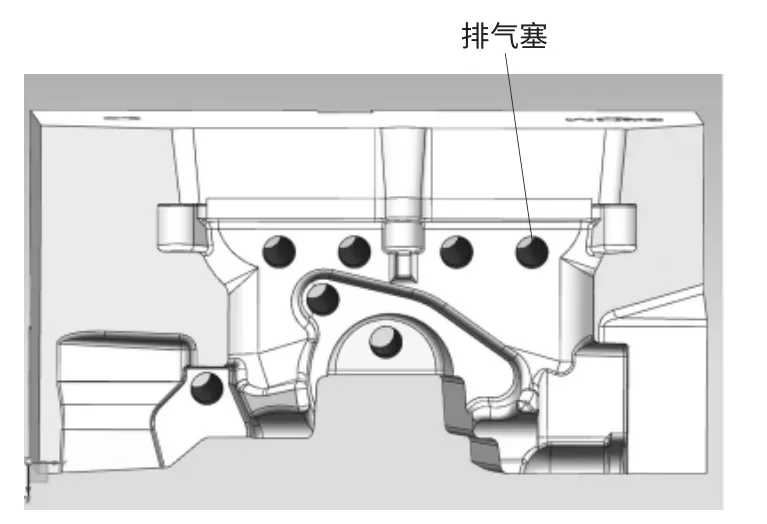

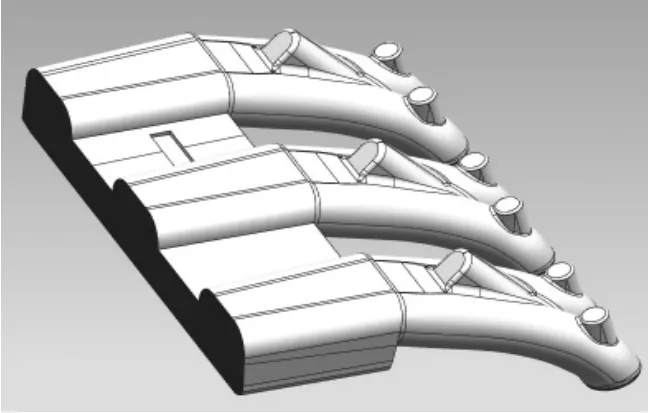

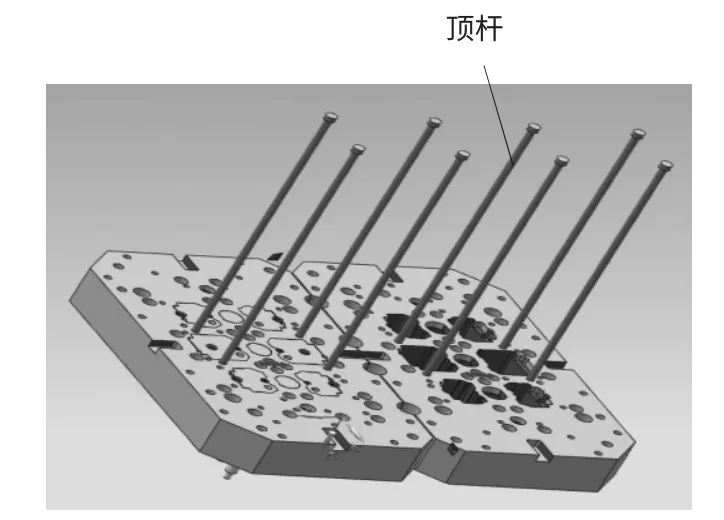

2.3 排气系统的分布

该模具在浇注过程中,共计使用砂芯四种7件,其中有2件油池芯与外壁芯发气量最大。必须从结构角度充分的考虑到模具的排气问题的处理。设置形式主要以在模具与砂芯芯头位置开设排气塞(使用排气塞而不用通孔结构进行排气,主要为防止出现砂芯碎芯时“跑火”)。主要排气方式如图5-图10所示。

图5 芯头位置设置排气塞

图6 模具模瓣型腔平面设置排气塞

图7 上型与油池芯接触位置

图8 外壁芯与上型接触位置及两侧定位

图9 气道芯芯头侧面位置

图10 增加顶杆,利用顶杆间隙排气

2.4 冷却系统的选择

低压铸造的基本原理是:一定温度的金属液在气体压力作用下,沿升液管自下而上通过浇道缓慢进入并充满型腔和冒口,然后增压保压直至铸件由上至下按照一定的温度阶梯顺序完全凝固,最后解除压力,使升液管和浇道中尚未凝固的金属液由于自重流回保温炉或坩埚中。

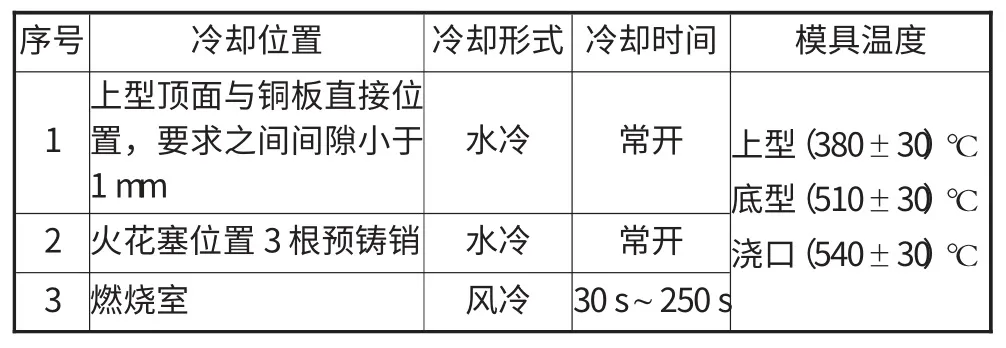

该模具每件模具均采用四浇口的浇注形式,铝液充型后,温度场较为均匀。需要设立由上至下有一定的温度阶梯场使铸件凝固。冷却设置如表2.

表2 冷却设置

2.5 浇注工艺参数的选择

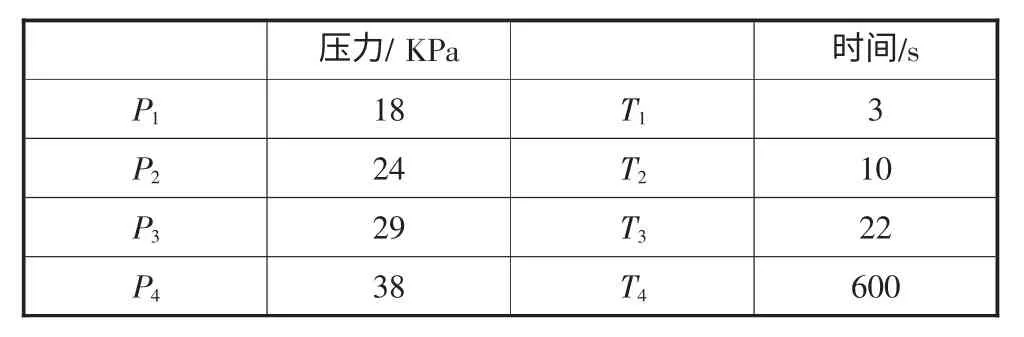

浇注工艺参数见表3.

表3 浇注工艺参数设定

3 模具寿命

3.1 模具材料的选用

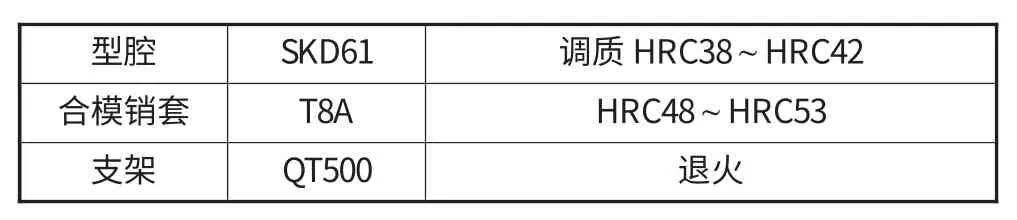

低压铸造模采用SKD61模具钢或性能优于该牌号的材料,型腔、成型部分进行整体热处理。如表4所示。

表4 模具材料

3.2 模具结构对其寿命的影响

该模具底型中间位置集中四个浇口,且临近燃烧室镶件,在高温铝液反复冲击下,底型经常出现变形,薄壁位置开裂,严重缩短模具使用寿命。为此将与浇口相邻的燃烧室区域结构改为梯形结构,使模具薄壁位置尺寸满足5mm以上,以此延长模具使用寿命。

4 结 论

1)通过工艺及模具结构改进,完成“一模两件”的模具制造生产。

2)投入生产后,缸盖生产效率可提高60%到70%.

3)实现投产后,可减少浇注操作者人数及投产使用的设备数。

[1]唐剑,黄平,牟大强,等.铝合金熔铸技术的现状及发展趋势[J].铝加工,2001,24(4):5-10.

[2]李英男.大型铝合金铸件低压铸造[G]//低压铸造国外译文集,1978:37-98.

[3]黄天佑.铸造手册[M].北京:机械工业出版社,2003:332-350.

[4]董秀琦.铸件浇注系统设计的传热学原理[J].铸造,1995(2):11-19.

[5]董秀琦,王冬,王承志,等.低压及差压铸造理论与实践[M].北京:兵器业出版社,1995:51-55.

[6]冯睿,黄放.金属型铸造薄壁复杂铝合金壳体的缺陷分析及解决措施[J].特种铸造及有色合金,2012,32(10):905-906.