基于正交试验法对干法造粒颗粒大小影响因素的分析

张柏清 赖泽标

(景德镇陶瓷学院,江西景德镇 333001)

0 引言

颗粒状粉料制备技术在陶瓷工业生产中具有很重要的地位,目前国内外各种制粉方法可大致归纳为两大类:干法和湿法,其中湿法又称喷雾干燥法。而对于大量消耗粉体的陶瓷行业,当前国内外均采用球磨机和喷雾干燥塔作为陶瓷粉料的主要生产设备,这种工艺手段既浪费能源又污染环境,然而,近年来兴起的干粉造粒技术可以从根本上解决陶瓷行业粉体制备方面的高能耗、高污染的问题[1]。

干法造粒技术在国内外陶瓷行业的发展中仍处于初步阶段,尤其是对影响粉尘结粒成效因素的研究还比较空白,所以本文要从试验的角度分析造粒机工艺参数对陶瓷粉料干法造粒颗粒大小的影响,但工艺参数较多,如果做多个因子的完全试验有实际的困难,所以本文应用正交试验设计方法在试验前借助于正交表[2],科学地挑选试验条件,从而可以只用较少的试验次数,即可分清各因素对试验结果的影响,按其影响大小,找出主次关系并确定影响最大工艺条件[3],这一研究结果对陶瓷行业干法造粒工艺参数的选择具有一定的指导意义。

1 正交试验

1.1 正交表的设计与分析

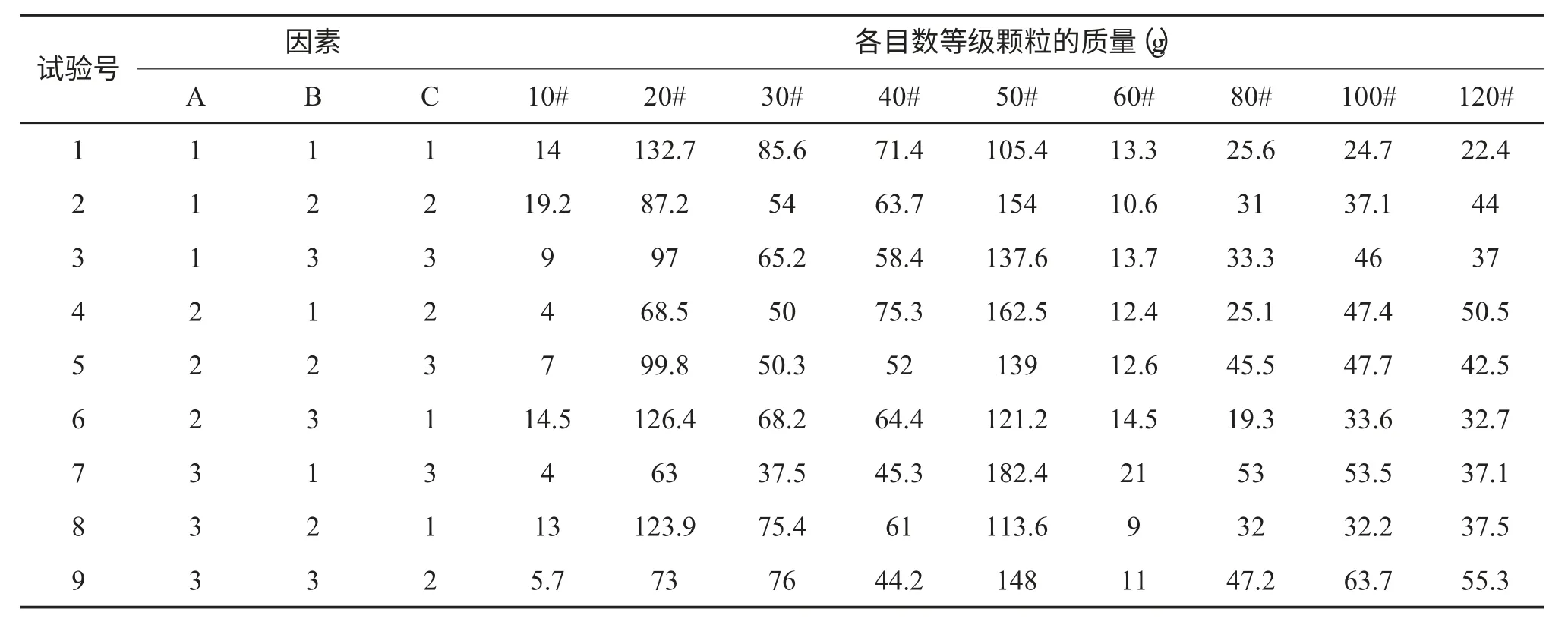

由于影响干法造粒颗粒大小的因素众多[4],不可能全面考虑所有因素,故经过筛选,选定造粒机的喷水转速、造粒机的造粒延时转速以及喷头类型这3个因素。本试验分9 次对陶瓷粉通过在造粒机不同喷水转速、不同造粒延时转速和不同喷头类型的情况下进行正交试验;造粒后,各选取500g 的粉料,用筛网筛选出各粒度大小的陶瓷颗粒,用筛网的目数来表示颗粒的大小,并记录其不同目数陶瓷颗粒的质量,现将正交试验的各因素水平列于表1。

试验采用正交表L9(34)(其中空白列省去)。各因素及试验结果对号入座[5],按表1 中规定的方案进行试验,得出数据如表2 所示。

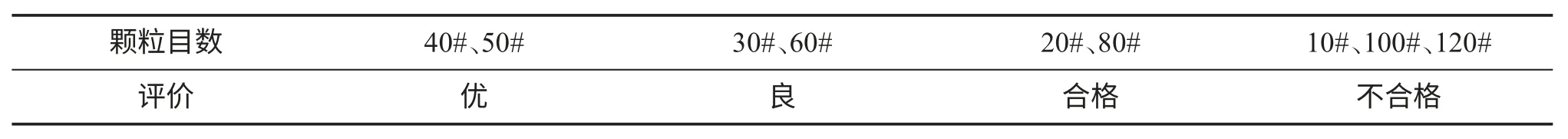

表2 中10#--120# 均表示筛网目数,其中目数在20 至80 之间的粉粒符合成品要求,目数为10 的粉料太粗,目数为100 和120 的粉料又太细,陶瓷用粉的颗粒大小评价如表3 所示。

表2 干法造粒正交法试验记录Tab.2 Results of the orthogonal experiments on dry granulation

表3 颗粒大小评价Tab.3 Particle size evaluation

在造粒后的陶瓷颗粒中,粒度在20#-80#的颗粒可视为成品,粒度为10#的颗粒可以在粗筛中轻易除去,而往往粒度为100#和120#的颗粒容易混在成品中影响陶瓷颗粒的质量。考虑到颗粒大小评价的影响,我们希望干法造粒后的陶瓷颗粒能集中在30#至60#之间,同时希望100#和120#的颗粒尽量的少,所以根据颗粒大小的优劣给予不同目数的颗粒一个加权因子,并用此值来衡量试验结果的好坏,即用综合试验值:Y=×100%的大小来考核,值大为优。

1.2 直观分析法

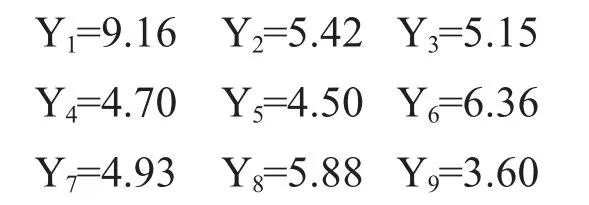

通过计算9 次的试验结果分别为:

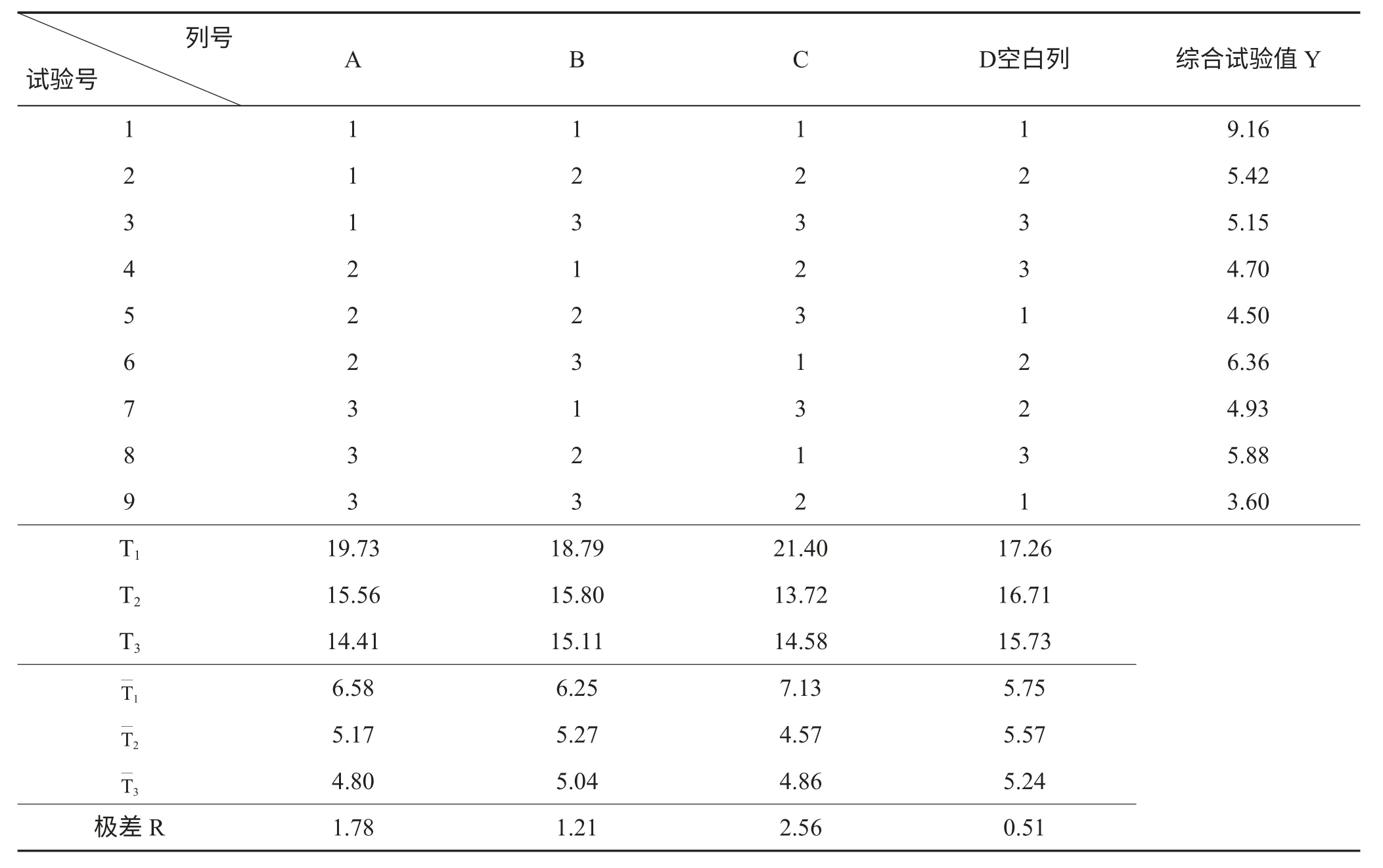

由于采用了L9(34)不饱和正交表,计算过程中将空白列作为试验误差,进而求得直观分析计算表如表4 所示。

采用直观分析法[6]计算各因子在相应于同一水平下的实验指标之和及平均试验指标,计算各列的极差R。由表4 中的极差可知,喷头类型C 对干法造粒的影响最大,喷水转速A 次之,造粒延时转速B 的影响最小。因此,各因素对陶瓷粉料干法造粒颗粒大小影响程度大小顺序为:喷头类型>喷水转速>造粒延时转速,最佳因素组合方案为A1B1C1。

1.3 方差分析法

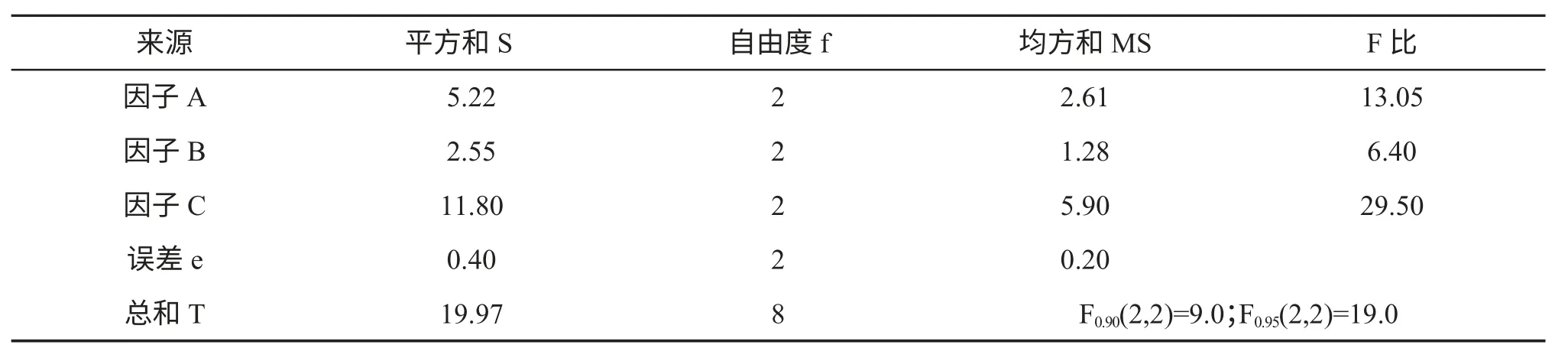

考虑到试验误差以及试验数据的不稳定性,还要进行方差分析。下面将表4 中的数据代入偏差平方和公式中计算出SA=5.22、SB=2.55、SC=11.80;Se=0.40,其中e 表示空白列计算的试验误差。把上述的平方和与自由度移至一张方差分析表中继续进行计算,如表5 所示。

因为FA﹥F0.90(2,2)=9.0,FC﹥F0.95(2,2)=19.0,故因子A 与C 分别在显著水平0.10 与0.05 上是显著的,因子B 不显著。即喷水转速与喷头类型对试验结果有显著影响,喷头类型的显著性最高,喷水转速次之,造粒延时转速无显著意义。

1.4 贡献率分析

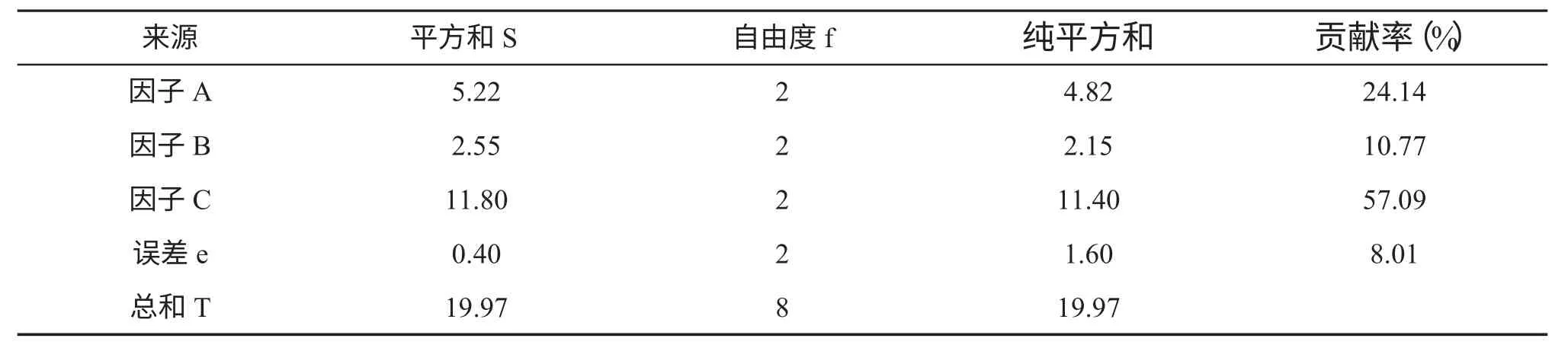

当试验指标不服从试验分布时,进行方差分析的依据就不充分,此时要通过比较各个因素的贡献率来衡量因素作用的大小,下面在表6 中计算三个因素的

贡献率。

表4 直观分析计算表Tab.4 Visual analysis

表5 方差分析表Tab.5 Variance analysis

表6 贡献率分析表Tab.6 Contribution rate analysis

其中纯平方和=S因-f因×MSE;

贡献率=因子的纯平方和与总纯平方和的比值;

误差e 的纯平方和=fT×MSE。

从表6 中可知,因子C 即喷头类型最重要,它的变化引起的数据波动在总的平方和中占了57.09%,其次是因子A 占24.14%,最后因子B 才占10.77%。

2 结论

(1)采用正交试验可以有效地减少多因素分析中的试验次数,能迅速地分析影响陶瓷粉料干法造粒颗粒大小的因素,并确定各因素对颗粒粒度的影响大小,得到最优的因素组合。

(2)直观分析、方差分析、贡献率分析能分别从三个角度计算各因子对试验结果的影响,多角度的判断往往能更准确地评估试验结果。本文中三种计算方法得出的结论是一致的,即喷头类型对干法造粒的影响最大,造粒机的喷水转速次之,造粒延时转速的影响最小。

(3)对显著因子应选择其最好水平,而对不显著因子可以选择任意水平,实际中常根据降低成本、操作方便等来考虑其水平的选择。在本试验中因子C是显著的,因子A 对实验结果的影响次之,因子B 可以选任意水平,所以得出的最好水平组合是A1B1C1,即陶瓷干法造粒机的工艺应选择喷水转速为60r/min、造粒延时转速为60r/min、喷头类型选用喷头1。

1 李绍勇,周荣光,梁飞峰.超细化干法造粒制备陶瓷粉料技术.佛山陶瓷,2010,167(8).

2 邱轶兵.试验设计与数据处理.合肥:中国科学技术大学出版社,2008

3 李孜军,邓艳星,舒爱霞.基于正交试验的硫化矿石结块影响因素分析.科技导报,2011,29(14)

4 翁颐庆.造粒--干燥技术.医药工程设计,1998(2).

5 刘瑞江,张业旺,闻崇炜,汤建.正交试验设计和分析方法研究.实验技术与管理,2010,27(9):0052~04

6 王国富,王志忠.应用统计.长沙:中南大学出版社,2003