低品位含硒物料加压浸出生产实践

曾晓冬

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

硒是一种稀散金属元素,主要是从有色金属冶炼过程的副产品中综合回收,因而硒的产量很低。硒主要应用于半导体材料和光学材料领域[1-2]。

现有品位在45%左右成分复杂的硒物料,该物料直接作为原料生产二氧化硒或硒粉,由于杂质含量高、且部分硒以金属间化合物形式存在,硒难以与杂质有效分离,导致生产效率低、成本高,同时难以保证产品质量。

这类硒物料需经精炼除杂后方可进入硒粉、二氧化硒产品生产线。传统精炼工艺是用硝酸或氯酸钠等强氧化剂氧化,使其氧化成亚硒酸,净化除杂后,用液态二氧化硫或亚钠还原溶液,得到硒粉。由于在溶解过程中使用硝酸或氯酸钠,产生的二氧化氮或氯气烟害较大,粗硒中金银损失较大[3-4]。

加压浸出作为一种清洁的湿法强化冶金新技术,具有浸取高效﹑流程短﹑无污染等优点,在复杂难处理物料浸出方面具有广阔的应用前景。本文重点介绍低品位含硒物料的加压浸出生产实践[5-6]。

2 原料

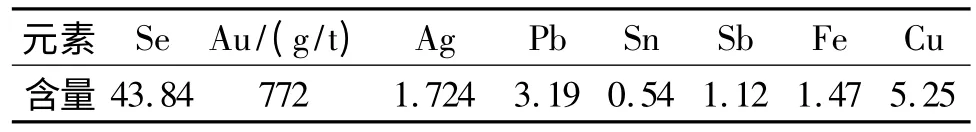

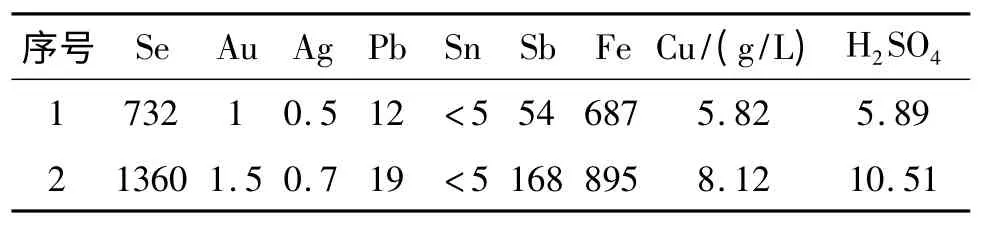

硒物料典型化学成份见表1。

表1 硒物料典型化学成份/%

物料经XRD 检测,无法探明物料中硒的赋存形态。

3 原理及工艺流程

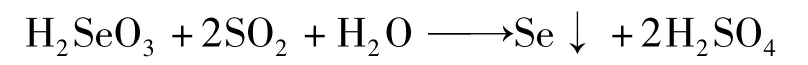

针对硒物料杂质成分的特点,选择硫酸介质下脱除铜等杂质,同时少量硒也酸浸进入溶液,为减少硒损失,可采用亚钠加以还原沉硒。

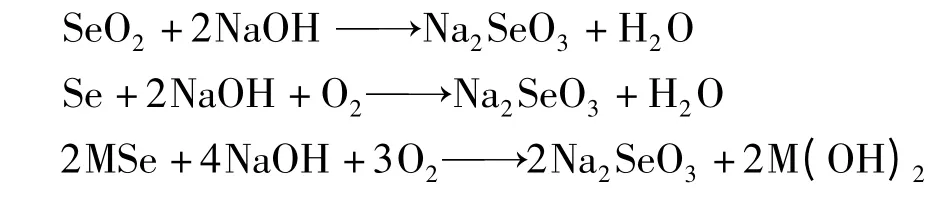

将预处理渣配以烧碱投入搅拌槽,搅拌浆化后泵至10m3立式反应釜。密闭反应釜,升温,鼓入压缩空气至釜内,反应釜内主要发生化学反应:

其中,M 为重金属元素。

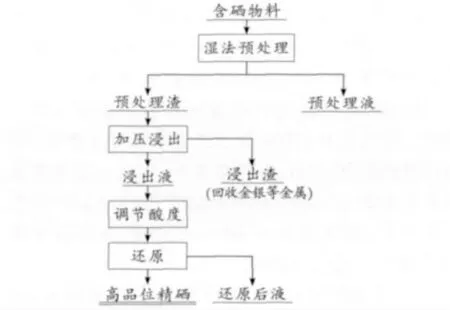

浸出液加入硫酸调节溶液酸度以提高溶液电极电位,再通二氧化硫进行还原:

图1 含硒物料处理工艺流程

4 生产实践

本文主要是在小型实验研究的基础上进行的工业试验,试验条件主要采取小型实验最优条件进行。

4.1 湿法预处理

湿法预处理工艺条件:温度80~85℃、液固比6∶1、搅拌时间4h,控制终点酸度5g/L、10g/L,考察终点酸度对预处理的影响。预处理液化学成分、预处理渣化学成分分别见表2、表3。

表2 预处理液化学成分/(mg/L)

由表2 知,酸度上升,预处理液中各金属元素含量均有所增加,其中溶液中硒、铜、金、锑含量大幅度上升。酸度增加,预处理杂质的脱除效果更好,但同时硒的损失也增加。为尽可能脱除杂质,终点酸度保持10g/L 左右。

由表3 知,预处理液酸度增加,预处理渣铜含量大幅度下降,金、银、锑、铁均有所下降,硒品位增加。

预处理液硒含量1360mg/L、铜含量8.12g/L,可采用亚钠进行还原沉硒,还原后液硒低于50mg/L,而还原渣硒含量40.36%、铜含量42.33%,再进行硒铜分离回收其中硒。

4.2 加压浸出

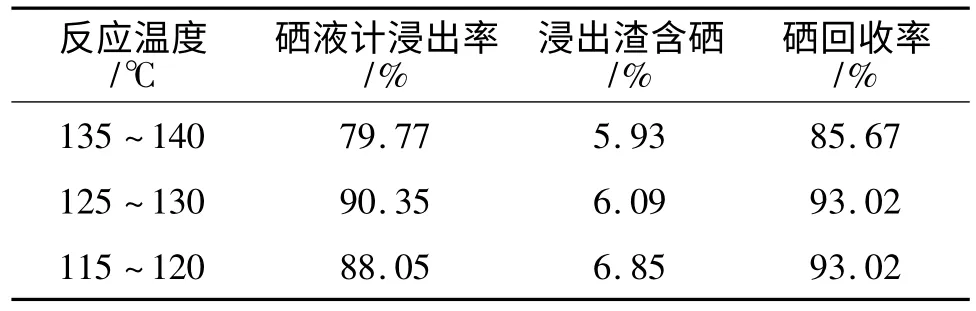

加压浸出工艺条件:浸出压力1MPa、空气流量220m3/min、液固比9∶1、初始碱度100g/L、浸出时间5h,重点考察反应温度对浸出效果的影响。

反应釜通过蒸汽盘管加热,升温至130℃,停蒸汽,利用冷却水控制反应温度分别在135~140℃和125~130℃和115~120℃间进行浸出。为减少硒挥发损失,反应釜尾气需经碱液吸收,方可进入除害塔。

表4 反应温度对加压浸出效果的影响

反应温度控制135~140℃,浸出过程中发现尾气虽经碱液吸收,但仍可见淡淡白烟冒出。从表4可见,在135~140℃下釜内部分硒直接挥发进入气相,并随废气从釜内排出,这导致硒液计浸出率和加压浸出过程中硒回收率较低;反应温度为115~120℃,硒液计浸出率较低,主要是重金属硒化物未全部浸出,从而导致浸出渣含硒偏高。

因此,反应温度选择125~130℃。

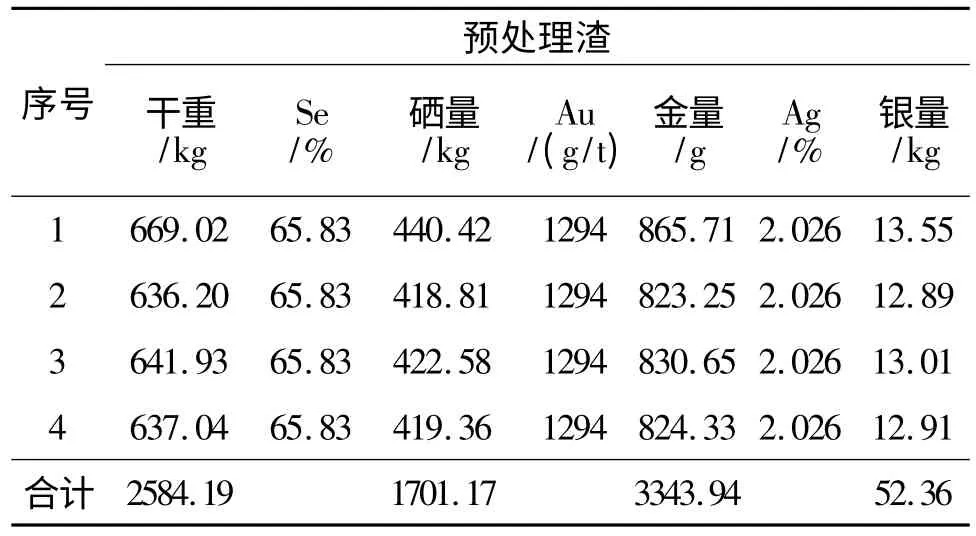

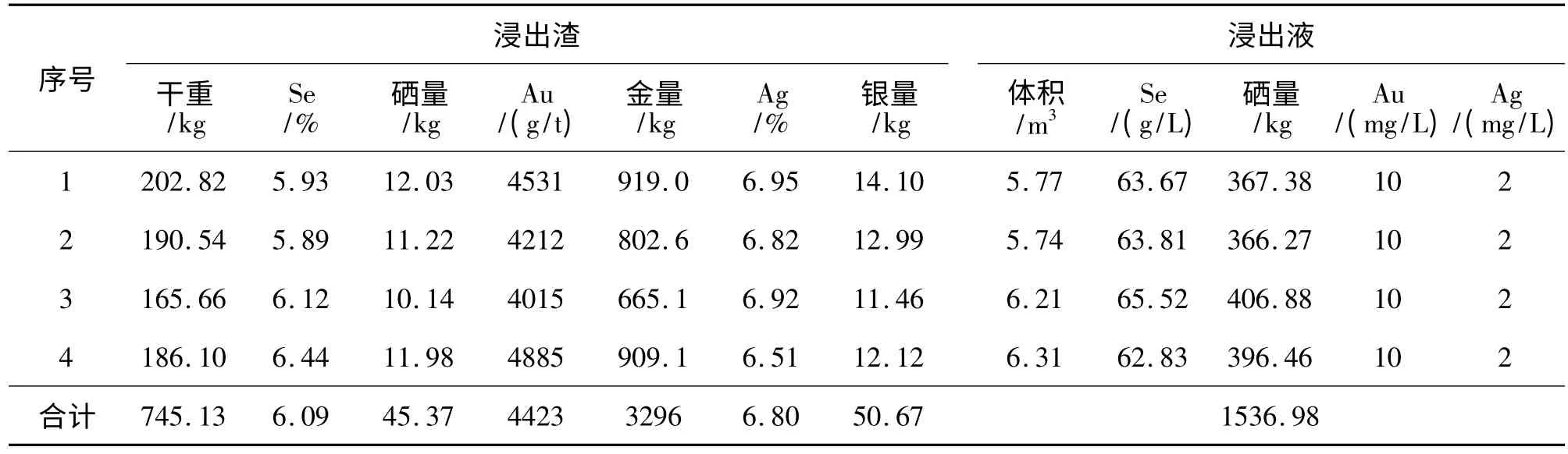

表5、表6 是最优加压浸出工艺条件下,批量生产实践投入产出情况。

表5 加压浸出工业生产投入情况

表6 加压浸出工业生产产出情况

由表5、表6 可知,浸出渣硒含量加权平均值为6.09%,硒液计浸出率为90.35%,加压浸出过程硒回收率为93.02%。浸出渣金含量加权平均值为4423 g/t,较含硒物料金含量(772 g/t)富集了5.7倍;浸出渣银含量加权平均值为6.80%,较含硒物料银含量(1.724%)富集了4.0 倍。浸出渣可返反应釜进行二次加压浸出,硒含量可降至1%左右,金银可得到进一步富集。

4.3 硒粉还原

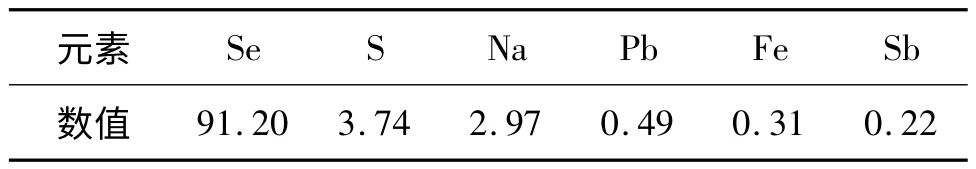

浸出液加入硫酸调节溶液酸度,控制硫酸浓度40 g/L、温度85℃,通入二氧化硫进行还原,得到的还原硒粉经水强化洗涤后主品位可达到91.20%。还原硒粉成分见表7。

表7 还原硒粉成分/%

5 结论

(1)含硒物料经湿法预处理,可有效脱除杂质,富集硒。控制终点酸度10g/L,预处理渣硒含量由43.84%增加至65.83%;杂质元素铜、铁、铅、锡、锑分别由5.25%、1.47%、3.19%、0.54%、1.12%降低至0.67%、0.78%、2.65%、0.43%、0.65%。

(2)加压浸出过程中反应温度控制在125~130℃,浸出压力1MPa,浸出渣含硒降至6.09%,硒液计浸出率90.35%,硒回收率93.02%。浸出渣金含量为4423 g/t,较含硒物料金含量(772 g/t)富集了5.7 倍;银含量为6.80%,较含硒物料银含量(1.724%)富集了4.0 倍。

(3)控制浸出液硫酸浓度40 g/L、温度85℃,通入二氧化硫进行还原,得到的还原硒粉经水强化洗涤后主品位可达到91.20%。

[1]韩汉民.高纯硒的制备[J].江苏化工,1993,21(4):36 -38.

[2]王红艳,张莉,张胜义,等.纳米硒的制备及表征[J].淮北煤炭师范学院学报,2004,25(3):36 -39.

[3]周令治.稀散金属冶金[M].北京:冶金工业出版社,1988.

[4]蔡世兵.从高品位硒、碲废料中分离回收硒和碲[J].湿法冶金,2008,27(1):35 -37.

[5]徐志峰,严康,李强,等.复杂硫化铜精矿加压浸出动力学[J].有色金属,2010,62(4):76 -82.

[6]徐志峰,聂华平,李强,等.高铜高砷烟灰加压浸出工艺[J].中国有色金属学报,2008,18(1):59 -64.