新型水性铝焊膏的研究

刘宏江,贺军四,林业伟,李世婕,殷 健,黄 烨

(广州有色金属研究院,广东 广州 510650)

1 引言

铝及铝合金,由于密度小、热导和电导率高,被广泛应用于人造卫星、火箭、导弹、飞机、汽车水箱和空调散热器等多领域行业上[1],由此涉及铝、铝合金和不锈钢相互之间的焊接也越来越多。传统的铝焊接材料,为粉状的钎剂和粉状、丝状、箔状和片状的钎料相搭配使用。但随着时代的发展和科技的进步,所焊产品的种类日益增多,焊接工件小型化、接头形式不规则和多样化、焊接工艺自动化等,渐渐成为流行和趋势。传统的焊接材料已不能满足现代焊接的要求[2],基于此,集钎剂、钎料和成膏体于一身,具有方便性、灵活性和高效性特点的铝焊膏,便应运而生。铝焊膏分油性和水性,两者各有优点。目前,油性铝焊膏研究的较多,水性研究的较少。本文针对的是水性铝焊膏的研究。

2 水性铝焊膏的组成和要求

铝焊膏由三部分组成:钎料、钎剂和成膏体。油性和水性铝焊膏的区别只在成膏体,水性铝焊膏的成膏体为水性。水性铝焊膏的三组分必须符合相关的要求,分述如下。

2.1 钎料

实验研究和事实证明:BAl88Si 共晶钎料,熔点为577℃,可以满足铝-铝、铝-铝合金和铝-不锈钢的钎焊要求,因此将焊膏用钎料的化学成分定为BAl88Si 共晶钎料[3-4]。除此之外,此钎料还要满足以下要求:粒度细且分布集中、球形度好、含氧量低。

2.2 钎剂

实验研究和事实证明:用氟铝酸钾共晶钎剂,可以满足铝-铝、铝-铝合金和铝-不锈钢的钎焊要求,因此将焊膏用钎剂的化学成分定为氟铝酸钾共晶钎剂(共晶熔化温度558℃,w(KF)∶ w(AlF3)=45.8∶ 54.2,具有不吸潮、无腐蚀和去膜能力强等优点[5-6]。

2.3 成膏体

钎料和钎剂的各种性质一经确定,成膏体便成为制备焊膏的关键。成膏体是联系钎料和钎剂的桥梁和纽带。油性成膏体相对简单,高质量的水性成膏体较为复杂,其应满足以下条件:可用水或水性有机溶剂混溶和调配;无明显刺激性气味,符合环保要求;能在钎剂和钎料熔化前完全挥发,不积碳、无残留;能和钎剂、钎料长期稳定共存,不改变钎剂、钎料的化学性质,抗沉降良好。这是本文研究的重点。

2.4 水性铝焊膏

主要在于钎剂、钎料和水性成膏体的配比,既要保证焊膏不分层、长储存、加料顺,又要保证所焊工件的焊接强度和质量。

3 试验结果与讨论

3.1 钎料

BAl88Si 共晶钎料的化学成分已确定,本文研究的重点放在该钎料的制备方法上。该共晶钎料的制备方法很多,如湿喷、干喷和机械破碎等[7]。本文采用惰性气体保护熔炼和雾化制粉的干喷工艺,此工艺具有:钎料粉末球形度高、粉末含氧量低和生产工艺易稳定控制等优点,具体的工艺流程为:原料检测→配料→加料抽真空→充惰性气体→熔炼和雾化→筛分、检验、混匀→包装、成品。

影响钎料粉末特性和雾化效率的主要因素有:雾化气体压力、金属合金熔液的流量和熔液的开始雾化温度。经实验研究,当具体的制粉工艺参数为:雾化压力1.5MPa、熔液流量2.3Kg/min、熔液雾化温度900℃时,所制得的钎料粉呈球形、含氧量低于0.02%(质量分数)、粒径小于0.096mm 的颗粒占60%以上,符合焊膏用钎料的各项要求。

3.2 钎剂

氟铝酸钾共晶钎剂的化学成分已确定,本文研究的重点放在该钎剂的制备方法上。该共晶钎剂的制备方法很多,如熔炼法、机械研磨法、烧结法、水调法和化学沉淀法。本文采用化学共沉淀法,此法具有:成分准确和均匀、易稳定控制和成本低等优点。具体的工艺流程为:原料检测→配料→化学共沉淀反应→烘干→粉碎→筛分、检验、混匀→包装、成品。

影响钎剂粉末细度(粒径小于74μm)的主要因素在于烘干工序:若烘的不透,钎剂在粉碎工序中,就容易形成糊状、造成粘连,粒径自然难以保证,同时筛分工序的压力增大,成本随之增加;若烘的太透,不必要的能源消耗上升,钎剂轻飘,又会给环保和包装增加压力。经实验研究,当烘干温度控制在200℃时可满足焊膏用钎剂的要求。

3.3 水性成膏体

水性成膏体,可分为水和水性有机物,两者做成的铝焊膏的特点和用户要求均不同,是本文研究的重点,具体如下。

3.3.1 以水为成膏体

液态水,也可以与钎剂、钎料混匀调配成铝焊膏。这种焊膏的优点:简单快速,成本低等;缺点:储存时间很短,使用过程易分层,钎料因和水发生化学反应而易变质失效等。

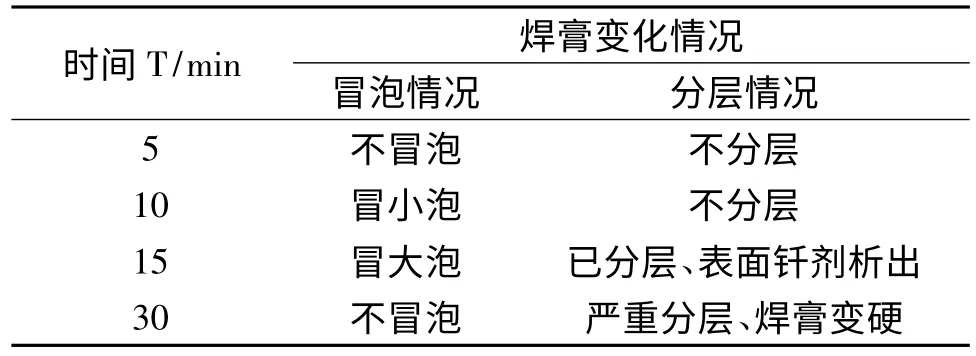

实验中,分别取焊膏用100g 氟铝酸钾共晶钎剂粉末和150gBAl88Si 共晶钎料粉末,加入150g 纯水,搅拌均匀后即成铝焊膏,将其放置、观察现象,实验结果见表1。

表1 水为成膏体的铝焊膏随时间变化情况

由表1 可知:铝为活泼性很强的金属,在水为成膏体的铝焊膏中,一定时间后,会和水发生化学反应,置换出氢气,引发冒泡现象。随着冒泡变多、变大,钎剂、钎料开始分层,钎剂开始向表面析出。当钎料和水的反应最终停止后,钎剂、钎料已严重分层,焊膏表面一层白色钎剂,整个焊膏变硬,焊膏失效。对于短时间可使用完毕,且焊接要求不高的用户,此焊膏可以满足。但对于高端用户,还要研究新的水性成膏体。

3.3.2 以水性有机物为成膏体

水性有机物,不含水,但可与水或水性有机溶剂相混溶和调配。其优点:一、需要时可用水临时调配,使用起来简单、方便;二、水性有机物相比水,化学活性急剧下降,很难和铝钎料发生化学反应,从而保证焊膏的钎焊性;三、水性有机物相比水,粘度大大提升,可有效防止钎剂和钎料的储放分层,从而保证焊膏的稳定性。不过需要强调的是,在选择水性有机物时,同样要考虑其在500℃的挥发性和积碳残留情况。

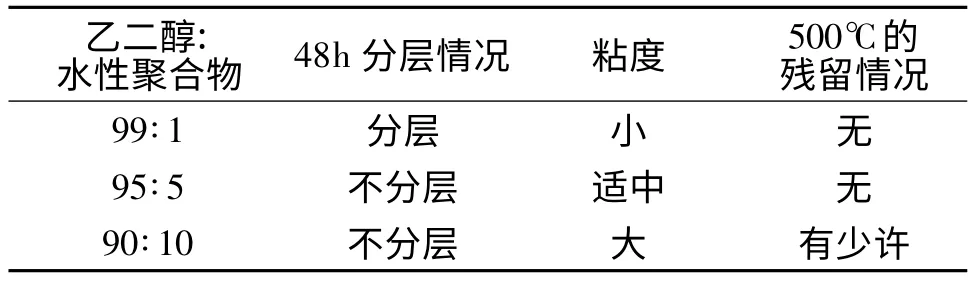

通过实验研究,用水性溶剂乙二醇以及能和乙二醇均匀分散的水性聚合物搭配使用,可满足要求。乙二醇和水性聚合物的适用配比的实验结果见表2。

表2 乙二醇和水性聚合物的配比

由表2 可知,综合48h 分层情况、粘度和500℃的残留情况,选择乙二醇和水性聚合物的配比为95∶5。

3.4 钎剂、钎料和成膏体的配比

当钎剂、钎料和成膏体的各种性质确定后,接着就要确定三者相互间的配比,三者间的配比关系到焊膏的各种性质,如成膏性、分层性、加料性和焊接性等。

3.4.1 钎剂和钎料的配比

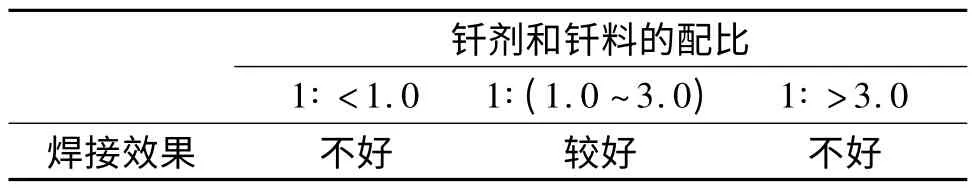

经实验研究,钎剂和钎料的配比实验结果见表3。

表3 焊膏中钎剂和钎料的配比

如表3 所示:在保护气氛的钎焊条件下,钎剂和钎料的质量比控制在1∶(1.0~3.0)较好。若钎料过多,钎剂去渣、排渣能力相对不够,部分钎料的氧化皮还有残留,影响焊接效果;若钎料过少,则体现焊接强度的焊料变少,且钎剂相对较多,排渣时间不够会造成钎剂残留,同样影响焊接效果。

3.4.2 成膏体的配比

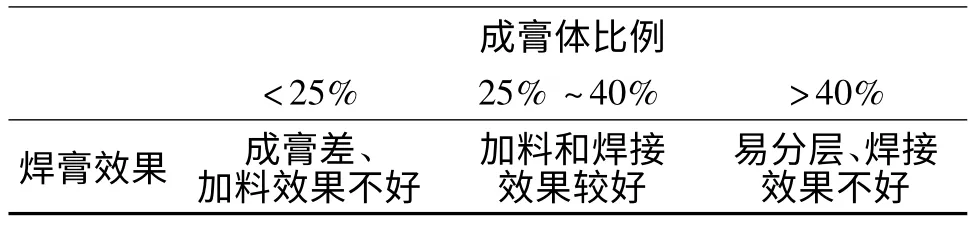

经实验研究,焊膏中成膏体配比的实验结果见表4。

表4 焊膏中成膏体的配比

如表4 所示:成膏体占铝焊膏的质量比控制在25%~40%之间,加料和焊接效果较好。若成膏体过多,太稀,易分层。同时,焊膏中钎剂钎料的有效含量较少,影响焊接效果;若成膏体较少,焊膏显得干巴,成膏性能差、润滑性能不足,影响加料效果。

4 结论

通过对钎焊工件为铝-铝、铝-铝合金和铝-不锈钢的水性铝焊膏的研究,可得出以下结论:

(1)钎料为BAl88Si 共晶钎料,采用惰性气体保护熔炼和雾化制粉的干喷工艺,在雾化压力1.5 MPa、熔液流量2.3Kg/min、熔液雾化温度900℃的条件下,可制得满足焊膏用的钎料。

(2)钎剂为氟铝酸钾共晶钎剂,采用化学共沉淀法的生产工艺,在烘干温度控制在200℃的条件下,可制得满足焊膏用的钎剂。

(3)水性铝焊膏中,在保护气氛的钎焊条件下,钎剂和钎料的质量比控制在1∶(1.0~3.0)较好;成膏体,可用水也可用水性有机物。要求不高的用户,可用水;要求高的用户,必须用水性有机物。本文实验研究的水性成膏体由乙二醇和水性聚合物构成,两者适合的比例为95∶5,可满足要求,水性成膏体在焊膏中所占比例在25%~40%之间较好。

[1]张启运,庄鸿寿.钎焊手册[M].2 版.北京:机械工业出版社,2008.1 -3.

[2]曾燕,陈志祥,刘宏江,等.新型铝焊膏的研制[J].广东有色金属学报,2006,16(2):120 -123.

[3]何鹏,冯吉才,钱乙余,等.铝钎料膏的研制及其在钎焊中的应用[J].中国有色金属学报,2002,12(6):1113 -1118.

[4]蔡沛沛,陈平,杨凯珍,等.一种焊膏用铝基钎料粉末的制备[J].材料研究与应用.2007,1 (3):214 -217.

[5]梁兴华,揭晓华.化合法制备氟铝酸钾钎剂的研发[J].焊接技术,2006,35(2):51 -53.

[6]张韻惠,尹淑梅,张则甡,等.氟铝酸钾共晶钎剂的研究[J].化学工业与工程,2004,21(3):231 -234.

[7]金霞,张玉,顾小龙.高性能铝硅膏的研制及性能测试[J].焊接技术,2010,39(11):47 -50.