铜材在CPU 散热器中的应用

江 钟

(江西铜业集团公司 铜板带有限公司,江西 南昌 330096)

1 引言

CPU 散热器,由散热风扇,散热片和扣具三个部件所组成。基本形状见图1。

图1 CPU 散热器

CPU 是一个高密度的发热源。现代微电子技术高速发展,使得集成电路的集成度与工作频率越来越高。以处理器为例,单个硅核已集成了数十亿个晶体管,且工作频率已超过3GHz,功耗超过100 W[1]。CPU 散热器的好坏对整台电脑是否能正常高效工作至关重要,CPU 每升高2℃它的稳定性将降低10%。为了使CPU 发挥最佳性能并保证其稳定性及可靠性,必须利用有效的冷却方式。所以热设计工程师们在CPU 上加装各种散热器来对其进行冷却[2]。散热器的功能就是在最短的时间内最大限度地带走CPU 产生的热量,使CPU 温度不会过高,从而保证CPU 可以正常工作且避免CPU 的损毁。

CPU 散热器有两个热量接触面,第一个接触面是在CPU 和散热器底部之间的热量传导的接触面,第二个接触面是其CPU 散热器的散热片与风扇所吹出的气流和其散热片一起产生的热流。一个大风量的风扇加上材料不错的散热片是组成一个性能不错的CPU 散热器的必要条件。其次扣具的作用也不容忽视,扣具最大的作用就是将散热器底面与CPU 平面紧密接触,无论散热器有着多强的性能和多好的测试效果,一旦他们之间有空隙时,其散热效能不但会大打折扣和减少,甚至会烧毁CPU。为了提高接触效果,必须用导热硅酯来填补这些微小的空隙。CPU 温度分布图见图2。

图2 CPU 温度分布云图[3]

随着低端主流的赛扬频率上升到2GHz 左右和高端的Pentium 4 甚至达到了3GHz 以上,CPU 的主频越来越高,从Intel 和AMD 的技术白皮书来看,处理器的标准工作温度超过50℃以上的高温。1971年至今,单芯片上的晶体管数目已经增长18000 多倍!集成度的提高也成为推动计算机业繁荣的力量之一。目前的CPU 采用线宽90nm(0.09μm)制造技术,65nm 生产工艺制造的CPU 也已出炉,以及“激光辅助直接刻印法”(LADI)和“远紫外平版印刷技术”(EUV)等生产工艺的研发成功问世都表明制造密度更高,运算速度更快的CPU 还存在很大的技术空间,未来的CPU 集成的晶体管密度还会日益成倍增长,即单位面积内集成的晶体管数量成倍增长。但是会使总的能量消耗以及因此而转换的热量也是水涨船高。更严重的是,CPU 消耗的电能变换为热能的形式,不仅仅是功率值的增长,还有它是集中在一个更小的尺寸空间,将给散热带来空前的难度,若不能有效解决散热问题,高密度集成技术就不能被应用,这将是阻碍CPU 发展的一大瓶颈。

2 散热器材质的选择

银是最好的传导媒体,它的热传导率是最高的,其次是铜,然后是铝。但银非常之柔软,不利于制造散热器这种高密度的金属器,且其昂贵的“身价”严重影响它的大面积推广使用。通常柔软的银可以做成高档的导热硅脂,不过价值也是不菲的。

纯铝散热器是早期最为常见的散热器,其制造工艺简单,成本低,到目前为止,纯铝散热器仍然占据着相当一部分市场。为增加其鳍片的散热面积,纯铝散热器最常用的加工手段是铝挤压技术,铝质散热器主要用于中低端CPU 市场。

铝的热传导系数为237W/mK,铜的热传导系数则为401W/mK,铜的热传导系数是铝的1.69 倍,而比较同样体积的散热器,铜质散热器可以比铝质散热器容纳更多的热量,升温更慢。同样厚度的散热器底座,铜不但可以快速引走热源如CPU Die 的温度,自己的温度上升也比铝的散热片缓慢。所以在其他条件相同的前提下,纯铜散热器能够更快地将热量从热源中带走,以上是铜散热器的优势。但铜也有明显的缺点,成本高,加工难,散热器质量太大都阻碍了全铜散热片的应用。铜密度是铝密度的大约3 倍,虽然用铜换热较强,但若用铜代替铝作散热器材料,散热器的重量就会大大增加,在工艺条件允许的情况下,可以考虑在换热较为强烈的区域用部分铜代替铝,以加强换热效果[4]。铜质和铝质散热器基本形状见图3。

图3 铜质和铝质散热器图[3]

因此,无论纯铜、纯铝、还是铝合金散热器,都有一个致命的缺陷:由于只使用一种材质,虽然基本的散热能力能够满足轻度散热的需要,但由于无法很好地均衡热传导能力和热容量能力两个方面的要求,在散热要求较高的场合便未免有些力不从心了。于是就有了铜铝结合的散热器出现。在考虑了铜和铝这两种材质各自的缺点后,目前市场部分高端散热器往往采用铜铝结合制造工艺,这些散热片通常都采用铜金属底座,而散热鳍片则采用铝合金,当然,除了铜底,也有散热片使用铜柱等方法,也是相同的原理。凭借较高的导热系数,铜制底面可以快速吸收CPU 释放的热量;铝制鳍片可以借助复杂的工艺手段制成最有利于散热的形状,并提供较大的储热空间并快速释放,这在各方面找到了的一个均衡点。把铜、铝结合应用,利用铜的高导热系数特点,把热量传导至铝材质的鳍片,再通过风扇的对流作用散发至空气中。既保证其重量不超标,又可量产,也取得了一定的效能提升。所以铜铝结合散热器成为目前CPU 散热器的主流材料。

3 铜铝结合技术

铜铝的结合比较困难,由于铜和铝之间的亲和力较差,如果接合处理不好,便会产生较大的介面热阻(即两种金属之间由于不充分接触而产生的热阻)。在实际设计和制造中,尽可能降低介面热阻是生产好品质的铜铝散热器的关键。目前市面上有着各种各样的铜铝结合的CPU 散热器,采用不同的工艺将铜与铝结合在一起,常用的有扦焊、螺丝锁合,热胀冷缩结合,机械式压合等方式[5]。

扦焊是采用熔点比母材熔点低的金属材料作为焊料,在低于母材熔点而高于焊料熔点的温度下,利用液态焊料润湿母材,填充接头间隙,然后冷凝形成牢固接合界面的焊接方法。主要工序有:材料前处理、组装、加热焊接、冷却、后处理等工序。常用的扦焊方式是锡扦焊,铝表面在空气中会形成一层非常稳定的氧化层(Al2O3),使铜铝焊接难度较高,这是阻碍焊接的最大因素。必须要将其去除或采用化学方法将其去除后并电镀一层镍或其它容易焊接的金属,这样铜铝才能顺利焊接在一起。散热片上的铜底是进行热的传导,要求的不仅是机械强度,更重要的是焊接的面积要大(焊着率要高),才能有效地提升散热效能,否则不但不会提升散热效能,反而会使其比全铝合金的散热片更加糟糕。目前铜铝焊接的散热片主要问题就是焊着率低,只从外观是不能检查出焊接质量好坏的。图4是使用无损扫描探伤仪检测出的不同品质的焊接界面的情况。

图4 使用无损扫描探伤仪检测出的不同品质的焊接界面

图4 中红色斑块部分为焊接不良区,蓝色部分为焊接良好区,焊接质量较差。

锁合工艺是将薄铜片通过螺丝与铝制底面结合,这样做的主要目的是增加散热器的瞬间吸热能力,延长一部分本身设计成熟的纯铝散热器的生命周期。经过测试发现:在铝散热片底部与铜块之间使用高性能导热介质,施加80kgf 的力压紧后用螺丝将其锁紧,其散热效果与铜铝焊接的效果相当,同样达到了预计的散热效能提升幅度。这种方法较焊接简单,而且品质稳定,制程简单,投入设备成本较焊接低,不过只是作为改进,所以性能提升不明显。虽然有散热膏填充,铜片与铝底之间的不完全接触仍然是热量传递的最大障碍。制造的主要工序有:铜片裁切、校平、钻孔、涂抹导热介质钻孔、攻牙、清洗、强力预压程序、两段式锁合作业、定扭力锁螺丝。贴片工艺的重点在于控制好铜、铝平面度和粗糙度,以及锁螺丝的扭力等因素,即可得到一定的效能提升,是一种不错的铜铝结合方式。如果使用的导热介质性能低劣,或是铜块平整度不良,热量就不能顺利地传导至铝的散热片表面,使散热效果大打折扣。另外,螺丝的锁合力和铜材的纯度不够,都是不良的影响因素。

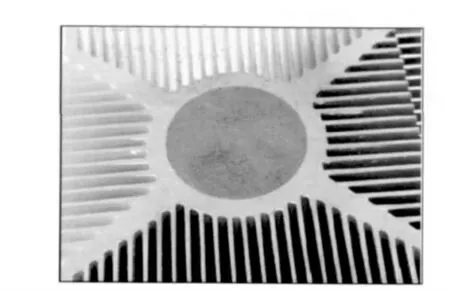

热胀冷缩结合是在铝的散热片底部加工一个直径ψ=D1 的圆孔,另外做一个直径ψ=D1+0.1mm的铜柱,利用金属材料的热胀冷缩特点,将铝质散热片加热至400℃,其受热膨胀圆孔直径扩张至D1+0.2mm 以上。利用专门机器在高温下将常温(或冷却后的)铜柱快速塞入铝质散热片之圆孔内,待其冷却收缩后,铜柱与铝质散热片就能紧密结合一体。这也是一种可靠的方法,其铜铝稳定性很高,由于没有使用第三方介质,结合紧密度最佳。塞铜工艺可以大幅度降低接触面间的热阻,不但保证了铜铝结合的紧密程度,更充分利用了两种金属材料的散热特性,基本形状见图5。

图5 铜柱铝质散热器

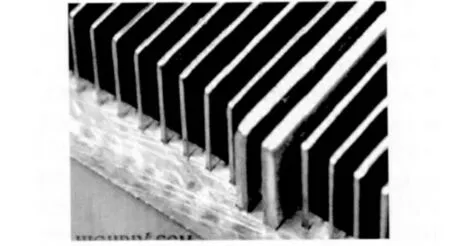

插齿工艺大胆改进传统的铜铝结合技术。先将铜板刨出细槽,然后插入铝片,利用60t 以上的压力,把铝片结合在铜片的基座中,并且铝和铜之间没有使用任何介质,从微观上看铝和铜的原子在某种程度上相互连接,从而彻底避免了传统的铜铝结合产生介面热阻的弊端,大大提高了产品的热传导能力,并且可以生产铜片插铝座,铜片插铜座等各种工艺产品,来满足不同的散热需求。这种技术充分延长了一部分铜铝结合技术的寿命,其形状见图6。

图6 插齿工艺制造的散热片

4 铜材在CPU 散热器中的应用前景

随着计算机技术和产品的快速发展,系统的处理能力得到了很大的提升。与此同时系统的功耗也几乎同步增加,特别是CPU、显卡这些核心配件功率极速上升,普通风冷散热器已经不能满足需求[6]。全球两大CPU 生产厂家是INTEL 和AMD 公司,他们同时也都将各自CPU 的性能放在第一位,不断地技术突破,最大限度地挖掘CPU 每一份潜能。但是,现有制造工艺制约了CPU 速度的继续提升,热量成为高频CPU 稳定运行难以逾越的鸿沟,散热效果的好坏直接影响到电脑运行的稳定,甚至成为烧毁CPU 的罪魁祸首。随着CPU 性能的进一步提高,CPU 散热问题愈益凸现。散热器供应商们正从散热材料、结构、机械设计等方面入手,力求改善CPU 冷却效果并控制散热器的噪音。高频率CPU 由于功率大,对散热的要求也更为苛刻。Intel corel 四核和新速龙(Athlon XP)处理器的问世要求电脑厂商生产出功能更强大的冷却器,以应对比原有产品发热更多的新型CPU。纯铜、热管乃至水冷等高端散热工艺的进一步成熟,正好迎合了市场对高端散热产品不断扩大的需求。随着工艺的进一步成熟和成本的进一步降低,高端散热器产品也逐渐走入了大众的视野,铜材在CPU 散热器中所起的作用将随着CPU 主频的不断升高而显得越来越重要。随着CPU 主频不断提高,对散热器提出了更高的要求,CPU 散热器甚至成为阻碍高密度集成技术发展,高频CPU 发展的瓶颈,高纯度铜材在CPU 散热器中将得到更广泛的应用。

[1]纪腾腾.CPU 散热器电磁与热特性分析[D].西安:西安电子科技大学,2010:1 -5.

[2]唐一峰,唐金沙,刘吉普.铜铝复合式CPU 风冷散热器的实验研究[J].湖南环境生物职业技术学院学报,2009(2):35 -37.

[3]李艳红,刘吉普.CPU 热柱散热器实验研究与温度场数值模拟[J].现代电子技术,2010 (6).178 -180.

[4]陈占秀,孙春华,周泽平.CPU 散热器数值模拟分析及其材料选择的研究[J].河北工业大学学报,2008,37(1):86 -89.

[5]张建臣,周智刚,杨文彬.新型铜铝爆炸复合CPU 散热器的研制[J].计算机工程与应用,2006(34):92 -94.

[6]赵吉志.液冷散热技术简析[J].科技浪潮,2008(3),:33-35.