刍议混凝土防渗墙施工工艺

崔 强

(哈尔滨市磨盘山水库管理处,黑龙江五常150200)

1 防渗墙施工准备

1.1 施工平台的修筑

1.1.1 测量放线

利用液压抓斗施工需要修建宽敞稳定的施工平台,便于主机移动和倾倒废料,施工平台的总宽度为13 m,主要用于布置浆台和液压抓斗设备,以及冲击钻和运输路线。按照混凝土防渗墙施工平台断面图标注的尺寸,利用经纬仪放线,将混凝土墙施工轴线、施工平台界限、上下游坡角线用白灰标定清楚,为平台修筑施工划定范围和起始点。

1.1.2 平台修筑

利用坝体拆除的土料填放在内侧,直至达到设计高度。不够部分用杂填土填筑,在填筑杂填土的同时需分层夯实,避免过大的沉降。

1.2 导墙基坑开挖

1)施工导向槽修筑1.0 m×0.8 m的“L”形导墙,在平台修筑完成后进行导墙基坑的开挖,基坑开挖完成后由现场技术员验收。

2)验收合格后进行基坑底部的夯实,施工严格按设计要求控制轴线、标高以及坡度,采用人工清理至设计高程。

1.3 导墙施工

1.3.1 导墙混凝土浇筑

基坑开挖结束后,进行导墙混凝土浇筑,具体方法如下:

1.3.1.1 测量放线

根据控制点,用测距仪进行放样。

1.3.1.2 扎筋立模

按照图纸和规范要求,绑扎钢筋,并固定好位置,待钢筋绑扎后,检查钢筋是否齐全,经检验后开始立模,钢模立好后,用钢管、对销螺栓进行固定,使模板保持足够的刚度和强度,防止混凝土浇筑时发生变形。

1.3.1.3 混凝土浇筑

采用JS350滚筒式拌和机,按配合比拌和的混凝土通过手推车运至浇筑平台,在混凝土浇筑前,检查钢筋是否齐全,经验收合格后进行混凝土浇筑。浇筑时注意以下3点:

1)混凝土浇筑时挂牌施工,对砂石料用量作好标注。

2)导墙混凝土要求标号为C20,在施工前要进行配比试验,同时在施工中根据砂石料实际含水率对混凝土配合比进行调整,严格控制混凝土配合比和水灰比。

3)混凝土振捣时应用插入式振动器振捣。

1.3.2 导墙应满足的质量要求

1)导墙平行于防渗墙中心线,允许偏差为±1 cm。

2)导墙顶面高程(整体)允许偏差为±1 cm。

3)导墙顶面高程(单幅)允许偏差为±0.5 cm。

4)导墙间净距允许偏差±0.5 cm。

5)混凝土质量要求应符合水工混凝土施工规范要求。

1.3.3 导墙基坑回填

回填黏土时要严格控制铺土厚度≤0.3 m,严格按确定的夯打遍数夯实。后一排夯线要打压前一排夯迹≥1/3,以确保横向不漏夯。夯实中要严格控制夯的行进速度,保证后夯打压到前夯约1/4,确保纵向不漏夯。

1.3.4 平台夯实及整平

用蛙式打夯机对整个平台范围进行夯实,并用水准仪找平,误差≤10 cm。

2 泥浆池修建及固壁泥浆

根据工程地层特点,为保证混凝土防渗墙施工正常进行,计划选用低固相膨润土泥浆和优质黏土泥浆固壁。固壁泥浆在施工中不仅直接影响施工进度和槽壁稳定,并且在施工中起到冷却钻头、润滑钻具、悬浮岩屑及防止塌孔的作用[1]。

2.1 泥浆池的修建

泥浆池修建在施工平台下游的边坡上,泥浆站贮浆池的容积应满足施工高峰时1 d的耗浆量和最大槽孔换浆的需浆量。膨润土库房储备可供15 d拌浆用土的需要。其下安装ZJ—400高速制浆机1台;泥浆平台一侧设泥浆池,确定200 m3泥浆池1个,采用半埋式,地下1.5 m,地上0.5 m。泥浆池与四周的挡土墙由砖砌筑而成,并用1∶3水泥抹面。在泥浆池一侧设供浆泵房,安装1台3 PN型卧式离心泥浆泵,接入集中供浆管路[2]。

2.2 制浆材料

1)膨润土:选用质量标准符合《钻井液用膨润土》(SY 5060—85)标准,主要性能指标为:

表面黏度:≥15 CP;造浆率:≥16 t/m3;AIP失水量:≤9.5m L;动塑比:≤3;湿筛分析:≤4%;水份:≤10%。

2)黏土:选择黏粒含量59%左右、塑性指数35.4左右、含沙量<5%、二氧化硅与三氧化二铝含量的比值为3~4的黏土。

3)水:选用水质符合JGJ 63—89第3.0.4条的规定的水配制泥浆,使用前应对水质进行化验。

4)分散剂:选用工业用纯碱。

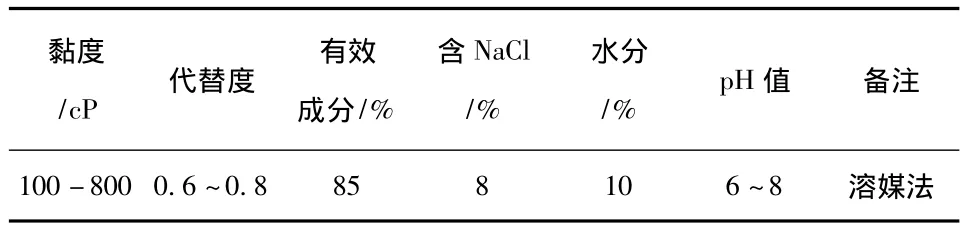

5)增黏剂:选用中黏度酸甲基纤维素(CMC),性能指标符合表1要求。

表1 增黏剂性能指标

6)絮凝剂:选用聚丙烯酰胺。其功能是对膨润土护胶,同时提高抗剪切稀释能力。

7)防漏剂:选用锯末、水泥等。

2.3 固壁泥浆

工程用泥浆的性能指标应符合的基本要求:较小的失水量,适当的静切力,好的稳定性,较低的含砂量。

一般在施工中固壁泥浆的各项性能指标的确定,必须根据施工地层的特性、部位、造孔方法进行泥浆的配合比试验加以选定。根据水利水电工程混凝土防渗墙施工技术规范要求及本工程特点,计划采用黏土浆或膨润土浆做固壁泥浆。在壤土中造孔泥浆黏度可控制在18~20 s,而对砂层中泥浆黏度需加大。

2.4 泥浆拌制方法及质量控制

1)泥浆拌制选用高效、低噪音的高速回转搅拌机(ZL400型)1台,制浆能力200 m3/d,可满足现场使用。

2)每罐泥浆的搅拌时间满足要求。

3)按照规定的配合比配制泥浆,各种材料的加量误差≤5%。

4)泥浆处理剂如纯碱、CMC和聚丙烯酰胺,使用前宜配制成一定浓度的水溶液,以提高其效果。纯碱水溶液浓度为20%,CMC和聚丙烯酰胺水溶液浓度为1.5%。

5)新制膨润土浆需存放24 h,经充分水溶胀后方能使用。

6)储浆池内泥浆应经常搅拌,保持指标均一,避免沉淀或离析。

7)浆检测和控制要求:在主孔正常施工时,对循环浆进行的检测项目有比重、漏斗黏度和含砂量。

2.5 泥浆输送及排放

施工中泥浆输送设备选用22 kW3PN离心泥浆泵配4寸钢管或胶管,由泥浆池将新鲜泥浆输送到开槽现场。

3 混凝土防渗墙施工

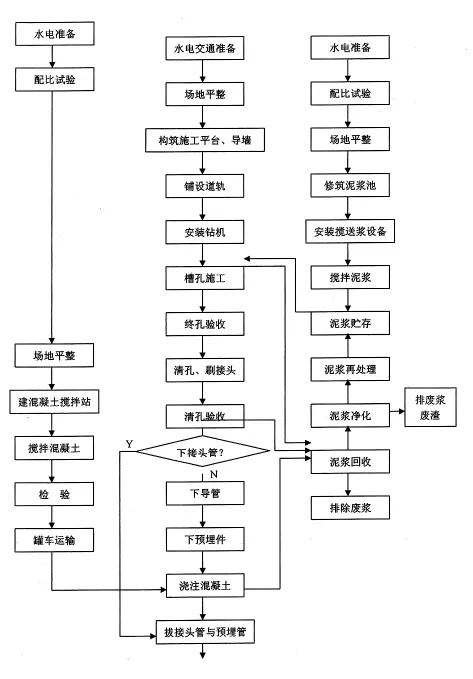

混凝土防渗墙施工过程见图1,施工工艺流程见图2。关键工序施工技术要求如下:

3.1 槽段划分与槽段接头的施工

3.1.1 槽段划分

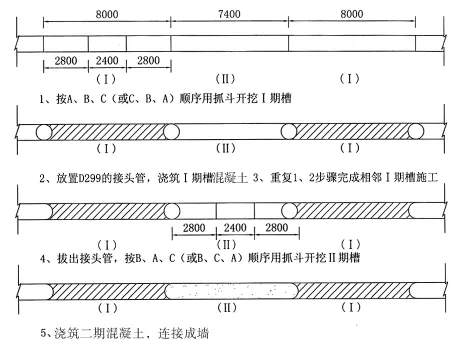

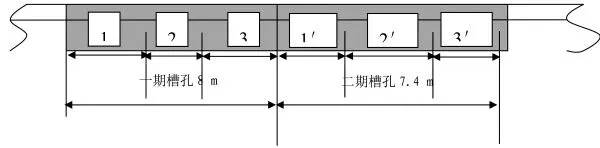

槽段的长度宜尽量加长,以减少槽段之间接头数目,提高墙体的整体性。但槽段过长会引起施工周期增加,造成孔壁不稳定,同时为混凝土浇筑带来难度。工程施工深度较大,从地层组成来看,槽孔的下部覆盖层稳定性较差。结合以往施工经验及槽壁稳定性验算,综合考虑地层特性、施工工期、造孔方法、混凝土浇筑强度等各种因素,将本工程混凝土防渗墙段划分为一、二期槽,其槽长定为一期槽8 m,二期槽7.4 m,槽段划分见图3。一、二期槽孔间隔布置,先施工一期槽孔,后施工一期槽孔之间的二期槽孔,从而接成地下连续墙[3]。

3.1.2 槽段连接方式

二期槽段成槽除墙段连接外,其余施工方法与一期槽段成槽相同。根据目前的施工工艺及施工深度情况,墙段连接采用接头管方法,采用Φ399 mm的接头管,利用16 t吊车或拔管机提出接头管。

图1 槽段划分图

图2 防渗墙施工工艺流程图

图3 槽段划分图

3.2 造槽

3.2.1 设备选择

根据地质资料,以及施工经验和设备状况,拟选用QUY—50B液压抓斗2台。

3.2.2 设备布置

根据现场工作面条件及业主要求,将液压抓斗布置在导槽的上游侧,抓出的土倒在上游坝面上。主要设备旁安置配电盘和铺设动力电缆,排浆沟边铺设供水管、供浆管,照明线路布置在钻机旁边的排浆沟外侧。

3.2.3 施工方法

开工前进行测量放线,用油漆在导槽施工平台侧标记槽段主孔、副孔位置及编号。槽段内首先抓取1、3号主孔,再抓取2号孔。至此,一期槽孔完成成槽施工,下一个一期槽孔按以上作业循环完成。二期采用同样的方法施工。

开抓前,导墙内注入泥浆至导墙顶以下0.3~0.5 m,并在整个成槽过程中保持浆液面不得低于导墙顶以下0.3~0.5 m。成槽过程中,在砾质粗砂中开挖时应注意泥浆是否出现漏浆,槽壁是否出现坍塌,是否碰到较大孤石,是否开挖到基岩面等。机械手操作时应注意抓斗测斜装置显示的数据,发现异常情况应及时采取纠偏措施,以使槽孔垂直度在规定范围内。根据图纸,即将入岩时,利用抓斗抓取岩样,确定基岩面高程。

3.2.4 硬岩处理

遇有硬岩,抓斗抓取不到位的的地方,采用CZ22型冲击钻钻凿到设计高程。

3.3 清孔换浆及验收

待槽孔施工结束后,须进行终孔验收,合格以后,方能进行清孔换浆工作。清孔换浆结束后1 h,应达到以下标准:

1)孔底淤积厚度≤10 cm。

2)含砂量≤10%,黏度≤30 s。

3)孔内泥浆的密度≤1.25 g/cm3。

4)Ⅱ期接头孔孔壁刷洗至钢丝刷上泥屑、孔底淤积厚度不再增加,经监理验收合格后,在4 h内浇混凝土。

3.4 混凝土浇筑

混凝土浇筑采用混凝土罐车输送至导管小料斗,当浇筑至一定高度时移动罐车进行下一个导管的浇筑,泥浆下浇筑混凝土采用直升导管法。导管直径230 cm,长度根据钻孔实际深度而定。

混凝土浇筑应严格遵循先深后浅连续作业,均衡上升的原则,槽孔内相邻导管间距应≤3.0 m,一期槽段的导管距孔端为1.0~1.5 m,二期槽端的导管距孔端为1.0 m;每槽段浇注时采用3组导管,混凝土上升速度应≥2 m,其高差控制在0.5 m以内,导管埋入混凝土内深度应控制在1~6 m范围内,每30 min测量一次孔内混凝土面,每2 h测量一次导管内混凝土面,在开浇和结尾阶段应适当增加测量次数。在浇筑过程中,如发现不合格的混凝土不得浇入槽内。在冬雨季施工应严格遵守《水工混凝土施工规范SDJ 207—82》中的有关规定,混凝土终浇顶面应高于设计高程0.5 m。一期槽孔混凝土浇筑见图4。

图4 混凝土浇筑示意图

3.5 注意事项

1)槽孔内应设置盖板,避免混凝土散落在槽孔内。

2)不符合质量要求的混凝土禁止浇入槽孔内。3)施工记录、图表做到齐全、准确、清晰。

[1]中国水利水电基础工程局.SL174—96水利水电工程混凝土防渗墙施工技术规范[S].北京:中国水利水电出版社,1996.

[2]郑秀培.土石坝地基混凝土防渗墙设计与计算[M].北京:水利电力出版社,1979:211-227.

[3]王清友,孙万功,熊欢.塑性混凝土防渗墙[M].北京:水利水电出版社,2008:151-162.