液压启闭机系统常见故障分析

朴昌浩

(辽宁省大伙房水库管理局,辽宁抚顺113007)

0 引言

液压传动设备往往是结构比较复杂且精度较高的机、电、液一体化综合系统,虽然具有易于实现回转、直线运动以及可在运行中实现无级调速等诸多优点,但系统本身的机液耦合、非线性、时变性等特点也决定了引起液压故障的因素相对较多,进而增加了故障诊断的难度。

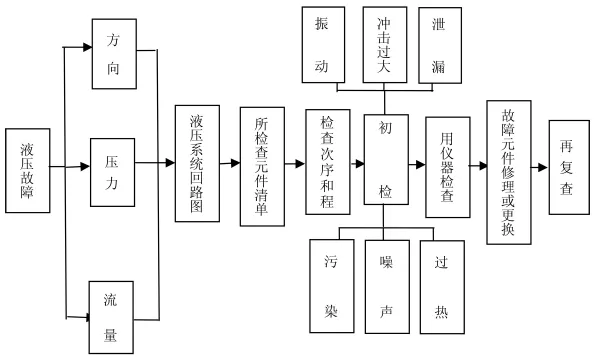

但却并非无从下手,由于液压系统的工作过程是由压力、流量和液流方向来实现的,故此其故障有自身的特点与规律可循,分析流程框图见图1。

图1 液压系统常见故障分析流程框图

下面简要介绍几种液压系统的常见故障,分析其成因并提出简单的解决方案:

1 液压油污染

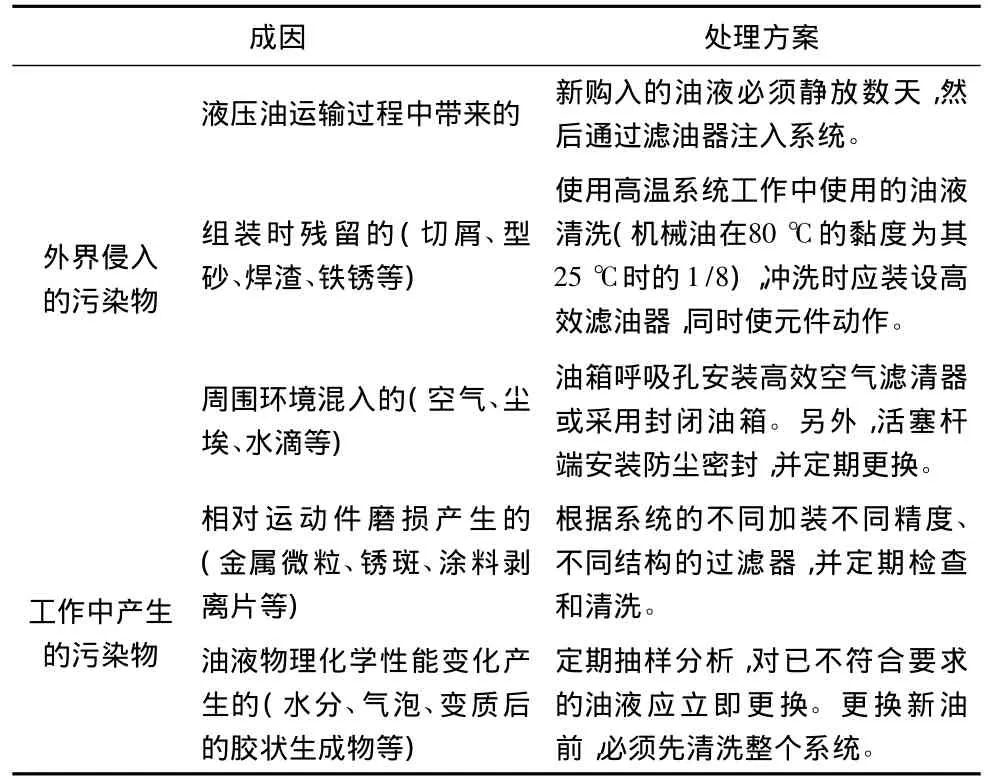

液压系统组成与人体构成具有很多可比性,液压油就如同人的血液,油液被污染就相当于“人患了白血病”,所以油液污染是系统发生故障的主要原因,它严重影响着液压系统的可靠性及元件寿命。液压系统中的污染物是指包含在油液中的固体颗粒、水、空气、化学物质、微生物和污染能量等杂物。油液遭受污染的渠道很多,现将成因及处理方案列列于表1。

油液中的杂质不仅会使液压油变质、降低润滑性能、加速元件磨损和腐蚀,甚至会堵塞阀芯,使泵、阀性能下降,产生噪音及更严重的后果。因此,对液压油合理使用、科学维护才是杜绝隐患发生的关键。

2 空穴现象

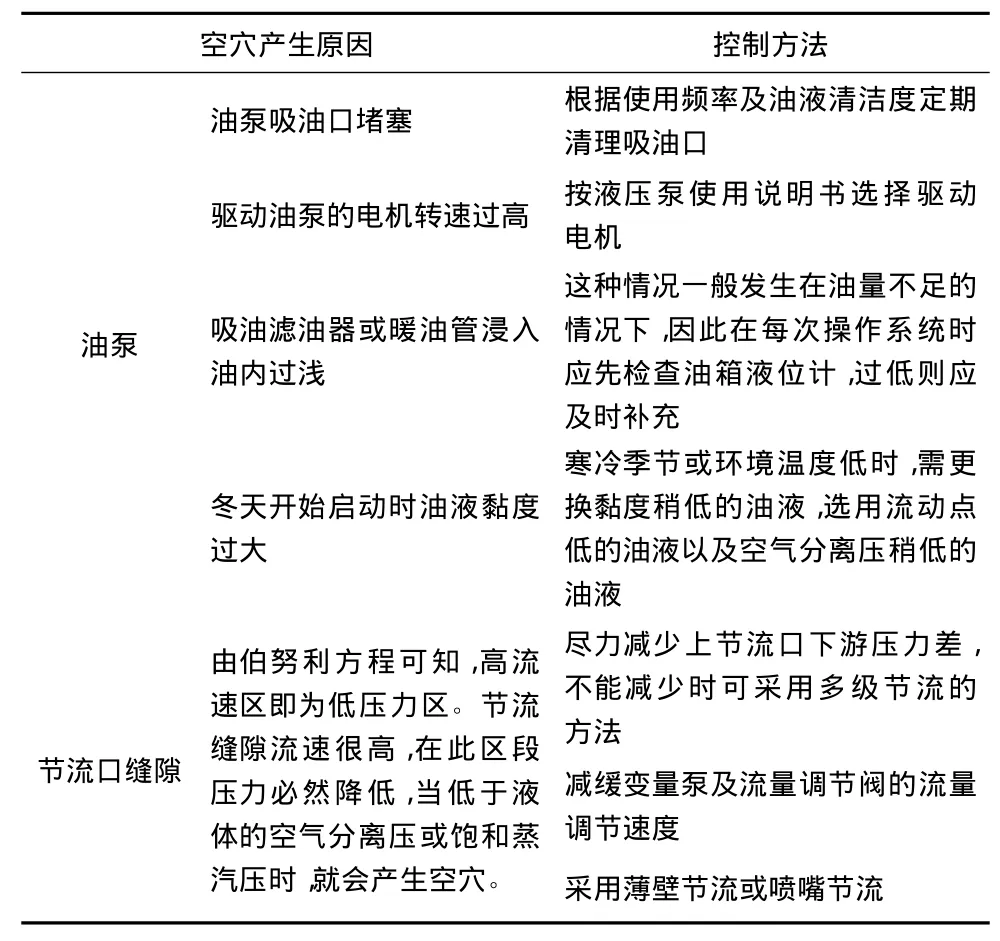

流动的压力油液在局部位置压力下降(流速高,压力低),达到饱和蒸汽压或空气分压时,产生蒸汽和溶解空气分离而形成大量气泡,当再次从局部低压区流向高压区时气泡破裂消失,在破裂消失过程中形成局部高压和高温,并伴随振动,且发出不规则的噪声,甚至金属表面被氧化剥蚀,这种现象称作空穴。由于气体在液体中的溶解量与压力成正比,当压力降低时处于过饱和状态,空气就会逸出。因此,空穴多发生在油泵进口处及控制阀的节流口附近。油泵及节流口空穴产生的原因及控制方法见表2。

表1 油液污染成因及处理方案

表2 油泵进口及节流口空穴产生的原因及控制方法

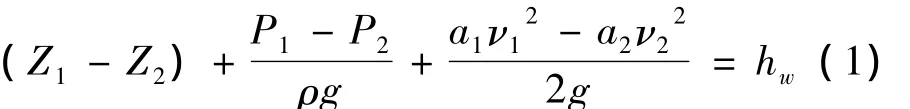

实际液体伯努利方程为:

与节流口产生空穴现象相类似,当液流分流与汇流、方向突然改变等情况发生时,也可能导致局部压力损失过大造成局部低压区而产生空穴。

空穴的危害不言而喻,因此采取相应的措施减少空气混入油液中,例如:保证油箱油位不低于液位计低位指示线、定期清除附着在滤油器滤网或滤芯的污物等,以及选用适当的方法,例如:减少管路突然增大或缩小的面积比避免不正确的分流与汇流,或者在必要时采用加压油箱等,用以减少或杜绝空穴现象发生,是每个液压设备使用者必须要考虑的。

3 液压冲击

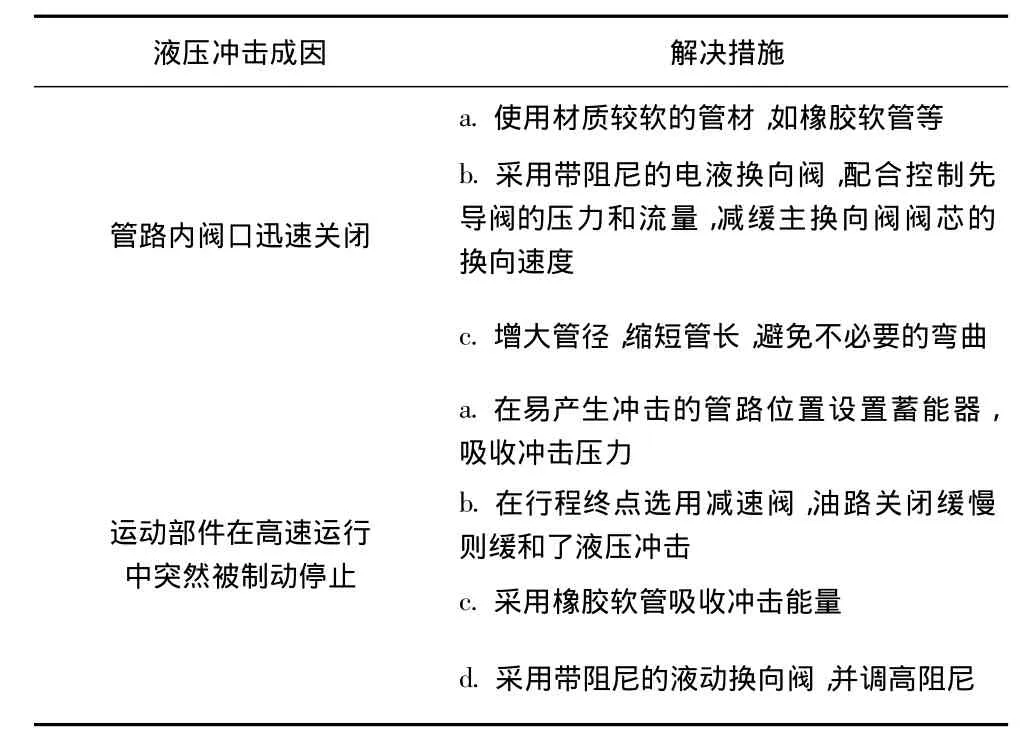

液压系统中,由于使管路内的油液迅速换向或突然停止流动而引起系统压力急剧上升,形成一个极大压力峰值,称做液压冲击。冲击压可能高达正常工作压的3~4倍,如此高的压力容易导致系统中的元件、管道、仪表等遭到破坏,甚至使压力继电器、过流继电器误发信号,影响系统的工作稳定性,更为严重时会有连接件松动、漏油、压力阀和流量阀调节失常等情况发生。液压冲击的成因和解决措施见表3。

表3 液压冲击的成因和解决措施

液压系统的常见故障还包括爬行、失压、振动、卡紧等,在此不能一一说明。接下来通过对液压启闭机同步及锁紧回路的介绍,简单分析液压回路中可能出现的故障。

4 同步回路故障分析

4.1 同步回路故障分析

液压启闭机起升和下落过程中,为保证两侧油缸在运动中的位移或速度相同,要采用同步回路。就理论而言,两个有效工作面积相同的油缸,在输入流量相等的情况下应能实现同步运动,但实际上完全同步是不可能的。产生不同步的原因很多,主要有下列因素:①油缸存在偏心负载;②油缸摩擦阻力不等;③油液的清洁度和压缩性;④系统的刚性和结构变形不一致等。

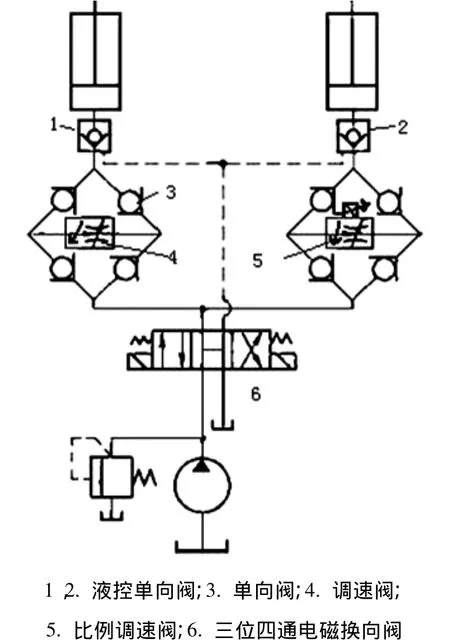

实现同步的方案有很多种,上述因素对不同方案的影响也有差异。选用单比例调速阀的同步回路图见图2。该回路实现的功能:当三位换向阀左位接通,压力油经过单向阀、调速阀和液控单向阀进入两油缸下腔,使油缸同步上移,此时为进油口节流调速;换向阀右位接通,压力油使两液控单向阀可反向流动,在重力(或其他外力)作用下活塞同步下移,此时为出口节流调速。这种回路同步精度较高,位置精度可达0.5 mm。其同步不理想的原因为:①调速阀受油温变化影响,造成进出油缸的流量差异;②油缸或单向阀组泄漏;③负载变化频繁;④比例放大信号迟滞;⑤比例电磁铁的空气未排净;⑥电磁铁上设置的阻尼用的固定节流孔及主芯节流孔(或旁路节流孔)堵塞,使电磁铁的铁芯及主阀芯的运动受到不必要的阻碍;⑦比例放大器误差大。

4.2 采取的措施

1)控制油温,采用带温度补偿的调速阀。

2)定期检查液压缸重点部位密封件的紧合程度,避免因磨损而造成的泄漏。单向阀泄漏时应检查阀座是否碎裂、阀座孔与阀芯孔是否同轴、弹簧强度有否变弱等,视情况严重程度,考虑修理或更换。

3)闸门两侧水封摩擦不均衡、波浪起伏程度、水流流速或流向的转变等都有可能造成负载变化频繁。因此,在每次操作启闭机起升和下落前应在闸门两侧注水用以润滑水封,降低摩擦;另外,避免在风大浪急的天气下,频繁起落闸门。

4)拧松放气螺栓,排放空气至有油液流出。拆开比例电磁铁和主阀清洗。

5)对于闭环同步回路,若比例放大器内部的调节器抗干扰能力差、位移传感器反馈信号失真、前置放大器故障、功率放大器输出功率不足或抗干扰性弱等,都会造成比例放大信号失真,具体措施要视失真的情况而定。

图2 采用单电液比例调速阀的同步回路图

5 锁紧回路故障分析

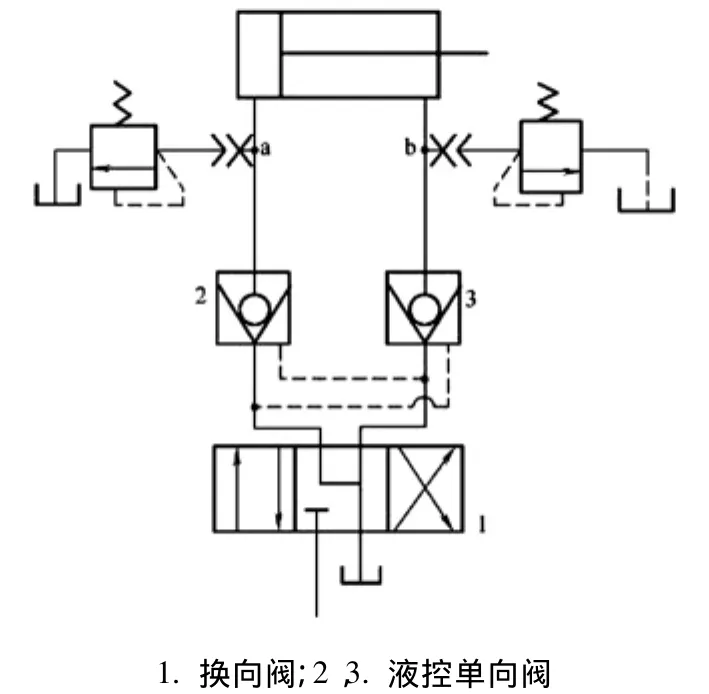

液压启闭机在起升或下落的过程中为了调整闸门的开度,难免要将闸门停留在任意位置上,为了防止闸门在重力或其它外力作用下发生下滑,必须采用锁紧回路。采用液控单向阀的双向锁紧回路见图3。选用液控单向阀的优势在于,液控单向阀有良好的密封性,锁紧精度只受液压缸内少量的内泄漏影响,即使在外力作用下也能使执行元件长期锁紧。图3回路实现的功能:在液压缸的进、回油路中都串接液控单向阀,活塞可在行程的任何位置锁紧,并可防止其停止后窜动。

这种回路可能产生的故障和排除方法为:

1)当异常突发性外力作用时,由于缸内油液封闭及油液的不可压缩性,管路及缸内会产生异常高压,导致管路及油缸损伤。

解决办法:在图3的2、3处各增加一个安全阀。

2)液控单向阀关闭迟缓,油缸需经过一段时间才能停住,锁紧精度差。液控单向阀本身动作迟滞,如阀芯移动不灵活、控制活塞发卡等。

解决办法:一般以清洗、修配或更换为主。

3)换向阀的中位机能选择有误。

解决方法:图3中的换向阀的中位机能应该使液控单向阀的控油快速卸压而立即关闭。因此双向锁紧回路的三位换向阀的中位机能应选用H型、Y型。如选用O型、M型,当换向阀处于中位时,由于液控单向阀的控制压力油被闭死而不能使其立即关闭,直至由于单向阀的内泄漏使控制腔卸压后,液控单向阀才能关闭,影响了锁紧精度。

图3 采用液控单向阀的双向锁紧回路图

6 结语

随着技术水平的不断完善,液压启闭机以其可控程度高、运行平稳、承载力大等优点,在我国大、中型水利水电工程中已获得越来越多的认可,并产生了可观的经济效益。为保障液压启闭机安全、平稳地运行,对液压系统中常见、多发故障的了解就显得极为重要,一旦故障出现而不及时排出,不仅会令设备受损,还可能会导致灾难性的后果。因此,只有了解了各部位故障的现象、成因及解决措施,才能在定期的检查和维护中有的放矢地进行排查,及时或提前将隐患清除,将损失扼杀于萌芽之内。

[1]《机械设计手册》编委会.机械设计手册—液压传动与控制[S].北京:机械工业出版社,2007.

[2]张坚.液压故障排除400问[M].长沙:湖南科学技术出版社,2009.

[3]雷天觉.新编液压工程手册[S].北京:北京理工大学出版社,1999.

[4]王益群,高殿荣.液压工程师手册[S].北京:化学工业出版社,2009.