基于下偏杠铃式抽油机驴头的力学性能研究

王钰文 侯勇俊 邓长飞

西南石油大学机电工程学院,四川 成都 610500

0 前言

下偏杠铃式抽油机是基于常规型抽油机而开发的一种新型有杆采油设备,其性能保留了常规型游梁式抽油机结构简单、运行可靠的优点,同时具备了双驴头抽油机节能高效的特点,是继双驴头抽油机后又一节能效果明显的游梁式抽油机。

在工作过程中,抽油机的下偏杠铃抽平衡重较大,由此产生的惯性载荷和交变载荷使驴头在喉口处受到较大的局部应力。据研究[1-3],由于持续工作,因局部应力集中造成的微小裂纹将逐步扩大,并最终导致驴头撕裂损坏。针对该型号抽油机驴头喉口处开裂问题,利用数值模拟方法,在ANSYS 仿真环境下对驴头进行有限元分析。通过分析结果寻找模型中的薄弱位置,按照设计思路提出驴头结构优化方案[2-3],对相关结构进行改进。比较优化前后的模型仿真结果可得:按优化方案设计的驴头能满足结构静强度、刚度及静力稳定性要求,仿真结果对该型号抽油机的设计和优化具有一定指导意义。

1 抽油机驴头基本情况

驴头安装在游梁前端,游梁前臂为1 650 mm,游梁后臂为2 000 mm。设计中的驴头宽度为280 mm,回转半径r 为2 120 mm,驴头弧长LEI为1 800 mm,驴头摆角θ 为48.64°。驴头主要由Q235 型号的钢板和角钢焊接而成。通过悬绳器,将两根钢丝绳悬挂在驴头弧面上部,保证抽油时光杆与井口中心位置始终保持对准。驴头设计过程中,驴头弧面半径应等于游梁轴承中心到驴头弧面上任意一点的长度,弧面长度应为抽油机最大光杆冲程Smax的1.2~1.3 倍。驴头工作平面简化示意图见图1。图1 中,BF、CD 和AG 段均采用28a 型号槽钢,KE、JH、AI 为L60×8 的等边角钢,在BC、CD、AD 两侧添加δ12 的C 型加强钢板,驴头弧面两侧采用L60×8 的等边角钢焊接成。

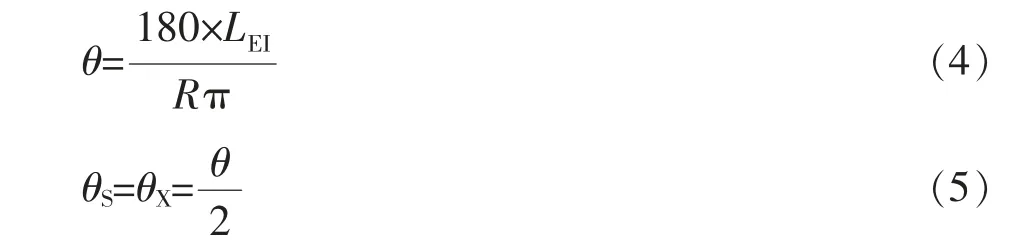

2 力学模型

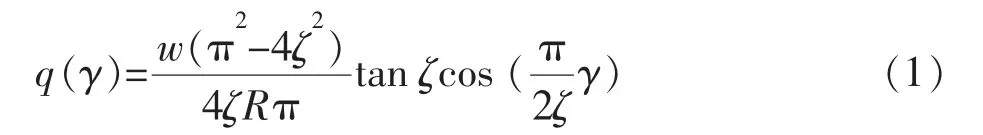

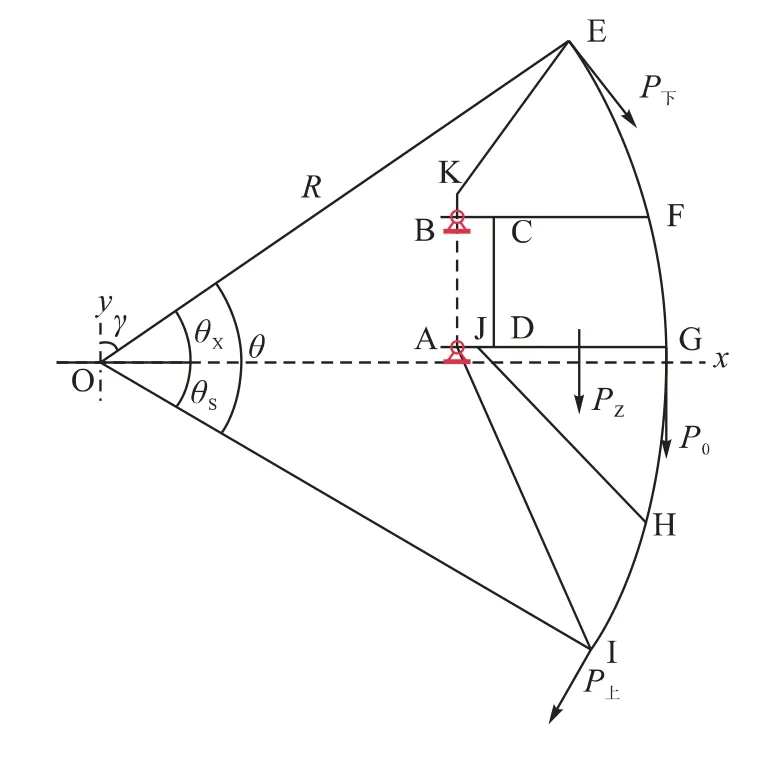

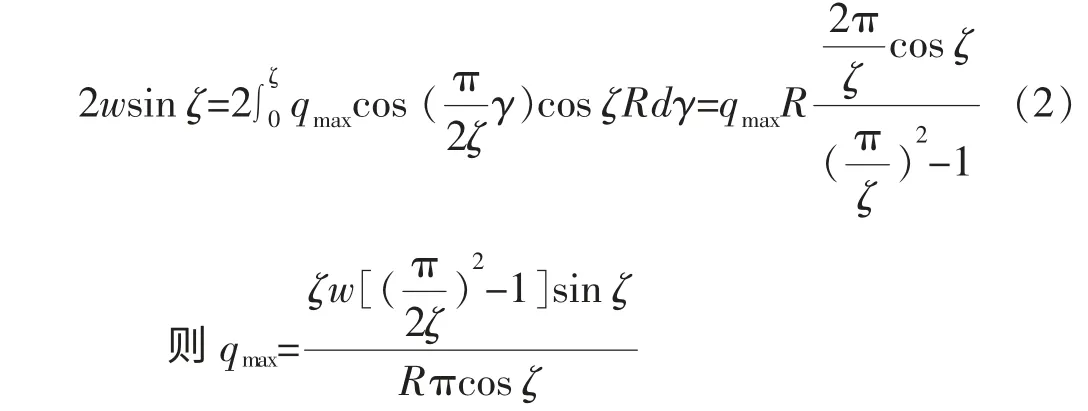

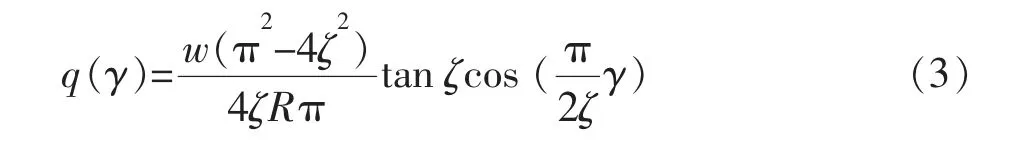

参考绳轮机构的受载情况[4],认为驴头与吊绳之间的接触以滚动为主。由于忽略了吊绳对驴头存在摩擦力等因素,所以吊绳对驴头的作用力沿轴径圆周方向按余弦分布:

根据法线方向的平衡方程得:

图1 驴头工作平面简化示意图

整理后得:

式中:2ζ 为吊绳包络角,(°);γ 为任意位置的吊绳与驴头接触范围内中法线的夹角,(°);w 为吊绳悬点载荷,kN;R 为杠铃质量中心至中央轴承座中心的距离,mm。

由式(3)可见,吊绳对驴头的作用载荷的大小随吊绳悬点载荷的变化而变化,且吊绳的作用位置、最大载荷值及作用范围均在不断变化中。因此,对驴头作静力学受载分析,只需要分析工作上下冲程的最大载荷,即驴头在全过程中的最大作用力即可,仿真结果则可大致满足实际工况的要求。在驴头上冲程中,当达到上死点时吊绳最大载荷P上=50 kN,驴头在下冲程时吊绳最大载荷为P下=30 kN,考虑驴头自重PZ=5 kN。结合式(4)~(7)可了解驴头的最大受载工况。

整理后得出驴头上、下冲程最大受载,

3 有限元仿真及分析

下偏杠铃式抽油机驴头模型由两个较大的弧面钢板和角钢焊接组成,根据有限元理论[5],驴头的应力和位移可对应方程[k]{u}={p},[k]为结构的总体刚度矩阵,{u}为结构节点的位移向量,{p}为节点的载荷向量。因此,在结构的应力和位移分析时,对驴头整体结构采用板单元分析,并对喉口处加以处理。驴头所受载荷为周期性变化的交变载荷,所以分析问题时必须确定其载荷谱,使计算结果与实际受力情况相符。据文献[6],实际允许的最大载荷可能等于额定悬点载荷,也可能低于额定悬点载荷。总之,正常工况下的抽油机最大载荷应该总是不大于其相应的额定悬点载荷。所以当驴头处于上冲程上死点P上=50 kN 时,抽油机处于承受最大载荷的工作工况,载荷相关参数见表1。

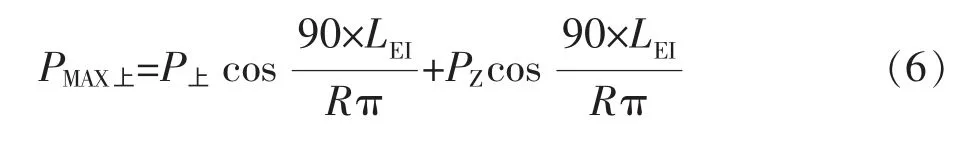

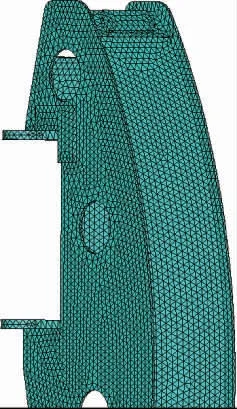

表1 驴头结构优化前后分析结果

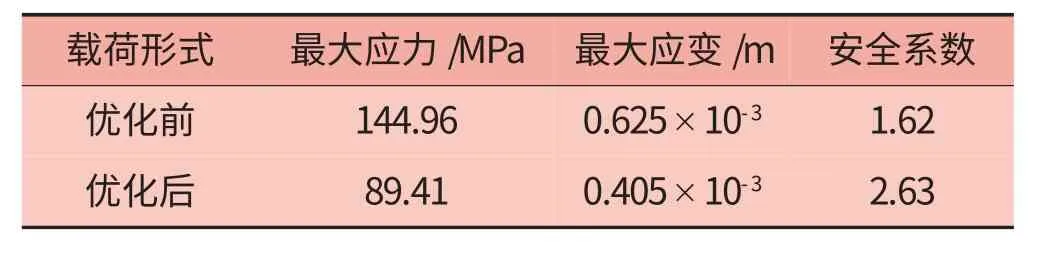

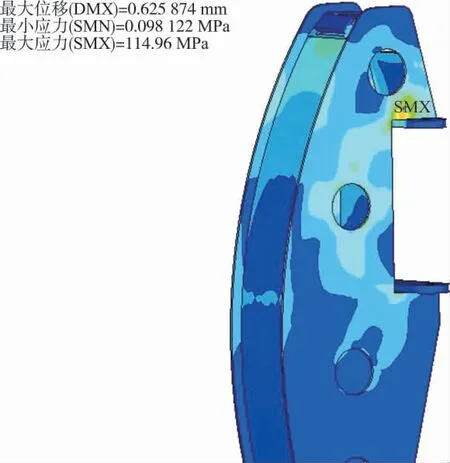

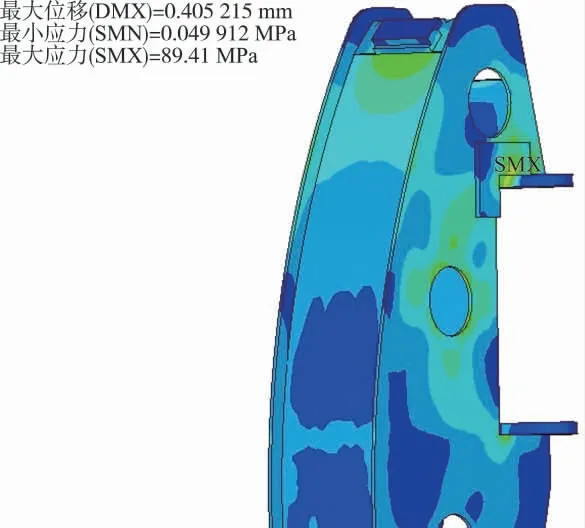

驴头喉口处改进前后有限元分析的网格划分见图2~3。图4 为原设计驴头的有限元应力图,从图4 中可知:驴头与游梁连接部分受力状况最恶劣时,最大应力为144.96 MPa,且最大应力出现在喉口处附近。优化后的驴头模型有限元分析,应力图见图5。图5 表明,经结构优化的驴头在L 型板加强处的应力值由144.96 MPa 降至89.409 MPa,应力值迅速降低至安全范围。考虑到驴头整体结构的安全性,采用S-N 疲劳寿命曲线评价方法对驴头疲劳寿命进行评价,对疲劳寿命计算沿用钢材疲劳和材料的拉伸特性之间的经验公式[7]。

图2 原设计驴头有限元模型

图3 结构优化后驴头有限元模型

图4 原设计驴头有限元应力图

图5 结构优化后驴头有限元应力图

式中:S 为名义应力值,MPa;Su为抗拉极限强度,MPa;N 为材料疲劳寿命,次;K、b 为材料常数。当Su<1 400 MPa 时,循环次数采用106,S6=0.5Su,S3=0.9Su。可得:K=-2/15,b=13/10,即N=10(13/10-S/Su)·15/2,而 驴 头 材 料 为Q235,其材料抗拉应力值Su=375 MPa,名义应力值S=144.96-46.82=108.14 MPa,由此N=63 095 734 次,折算后为30 a。根据SY/T 5044-2003《石油天然气行业标准》,游梁式抽油机总使用时间不低于15 a,相比改进前的使用年限19 a,改进后效果较好。

假设在抽油机受载最大情况时,是否存在大面积应力集中,优化方案能否提高驴头整体结构的力学性能,在驴头侧板处选择多点应力值进行比对。应力对比曲线见图6,观察应力曲线对比结果:在原结构测试点上所选择的测试值中最大应力为121.73 MPa,优化后测试点应力值为67.809 MPa,最大应力降低44.3%。因此,可以认为在相同设计条件下,改进后的驴头应力集中现象大大减少,局部应变比起之前也有减少。该改进结构可以满足使用要求,即使在恶劣的工况下,驴头的使用依然安全。

图6 结构多点应力对比

4 应对措施及改进设计

结构优化前后实物见图7,为解决抽油机驴头开裂问题,在驴头与游梁连接的喉口处做以下处理[8-9]:

a)对驴头裂纹处进行清理,在裂纹尾端打Φ=5 mm 止裂孔;用碳弧气刨将<8 角钢与28# 槽钢的焊缝吹开,并将原焊物全部吹尽;同时将L 型两侧板裂纹吹开,并在裂纹延伸头部打Φ=10 mm 的止裂孔。

b)重新将<8 角钢与28# 槽钢焊接好。为增加垂直方向的强度,在两个28# 槽钢上各加16 mm 厚的垫板;在每个垫板上钻两个Φ=30 mm 的通孔,并保证通孔的位置精度。槽钢相对应位置用样板划线后吹开Φ=30 mm 的孔。将两条在预应力加热炉内加热达到预设变形量的M30×1.5 双头螺栓穿过两孔,用M30×1.5的圆螺母背紧,使螺栓与工件在温度相同后产生10%~13%的预紧力,并将圆螺母与螺栓焊牢。

图7 结构改进对比实物

c)将两侧L 型加强板重新焊好,为对接焊缝,应先做打底小参数焊接,其后才可做封口焊接;在打磨平整后的加强板上加贴两块厚12 mm 的月牙板,以增强驴头上连接板处的强度;最后对驴头原有焊缝、新焊缝进行无损探伤检测,确保修复后的驴头质量合格。

5 结论

a)抽油机的下偏杠铃处于自由状态,且平衡重较大。在工作过程中会产生较大的惯性载荷,使驴头局部结构产生应力集中,这是造成驴头局部撕裂的主要原因。

b)改进驴头与游梁连接处的结构后,通过有限元分析发现,应力状况大为改善,局部最大应力由144.96 MPa 降至89.409 MPa。

c)在实施应用措施和局部结构设计时,应当注意各个连接处的焊缝形式,提高驴头焊接质量,避免产生新的应力集中;同时,注意连接板的结构设计,尽可能减少不必要的连接,以确保抽油机安全运行。

[1]冷建成,邹龙庆,崔晓华,等.基于应力测试的双驴头抽油机游梁失效研究[J].石油矿场机械,2007,36(9):67-69.Leng Jiancheng,Zou Longqing,Cui Xiaohua,et al.Failure Analysis of Walking Beam of Dual Horsehead Pumping Unit Based on Stress Measurement[J].Oil Field Equipment,2007,36(9):67-69.

[2]郑 翔,龚俊杰,方开荣,等.抽油机驴头的拓扑优化设计[J].石油矿场机械,2005,34(3):33-35.Zheng Xiang,Gong Junjie,Fang Kairong,et al.Topological Optimal Design of the Pumping Unit Horsehead[J].Oil Field Equipment,2005,34(3):33-35.

[3]綦耀升.双驴头抽油机现场使用中存在问题的改进[J].石油机械,2004,32(7):46-48.Qi Yaosheng.Solution to the Problems in Field Use of Dual Horseheadpumping Unit [J].China Petroleum Machinery,2004,32(7):46-48.

[4]李美求,周思柱,王宏丽.抽油机驴头设计中的载荷分析[J].机械传动,2011,35(8):72-74.Li Meiqiu,Zhou Sizhu,Wang Hongli.Load Analysis of Horse head of Pumping Units in Design[J].Journal of Mechanical Transmission,2011,35(8):72-74.

[5]张传立,周思柱,侯作富.用有限元法对抽油机进行准静态分析[J].石油机械,1997,25(6):8-10.Zhang Chuanli,Zhou Sizhu,Hou Zuofu.Quasistatic Analysis of Pumping Unit by Finite Element Method [J].China Petroleum Machinery,1997,25(6):8-10.

[6]李红才,李海东,宋念友.抽油机侧转式驴头改进设计[J].石油矿场机械,2009,38(12):100-102.Li Hongcai,Li Donghai,Song Nianyou.Improved Design of the Pumping Unit Side Rotary Horsehead[J].Oil Field Equipment,2009,38(12):100-102.

[7]张宏志,盛选禹.双驴头抽油机支架疲劳强度分析[J].机电工程技术,2008,37(1):79-81.Zhang Hongzhi,Sheng Xuanyu.Fatigue Life Analysis of Supporter of Double Horse Beam Pumping Unit[J].Electrical Engineering Technology,2008,37(1):79-81.

[8]龙婷婷,尹 恒,李 渡,等.某集输气管道工程焊缝裂纹分析[J].天然气与石油,2010,28(6):3-5.Long Tingting,Yin Heng,Li Du,et al.Analysis on Cracks in Welding Lines in Certain Gas Gathering and Transpiration Pipeline[J].Natural Gas and Oil,2010,28(6):3-5.

[9]许爱华,院振刚,杨 光,等.双金属复合管的施工焊接技术[J].天然气与石油,2010,28(6):22-28.Xu Aihua,Yuan Zhengang,Yang Guang,et al.Welding Technology of Bimetal Clad Pipe[J].Natural Gas and Oil,2010,28(6):22-28.