LNG 双金属壁单容储罐起顶工艺研究

兰洪强 雒定明 刘继银 刘文广 叶 桦 张 毅 刘萍萍

1.中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041;2.中国石油西气东输管道分公司苏浙沪管理处,江苏 南京 210002

0 前言

近年来,LNG 在我国蓬勃发展,LNG 双金属壁单容储罐的容量也在不断增加,从5000m3增加到30000 m3,甚至更大[1];如在建的湖北500×104m3/d LNG 工厂(国家示范工程)包含了两台30 000 m3LNG 双金属壁单容储罐。LNG 储罐作为LNG 工厂的核心设备,从基础到外罐、内罐的竣工都有着严格的质量控制程序,这样才能保证安全可靠[2-13]。

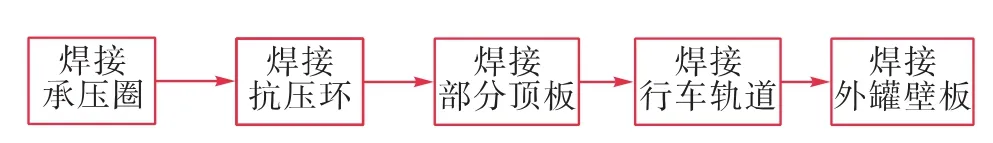

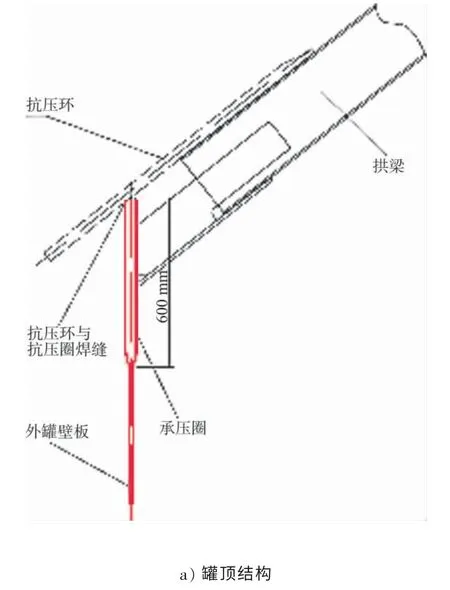

LNG 双金属壁单容储罐罐顶在以往施工过程中通常采用倒装法,施工程序见图1。其中焊接抗压环的主要目的是将拱梁和承压圈连接成一体,以便承受较大载荷,同时使每根拱梁环向固定、均匀分布。在长期现场实践中,承压圈焊接后直接焊接抗压环导致了以下问题:

图1 LNG 储罐传统焊接程序

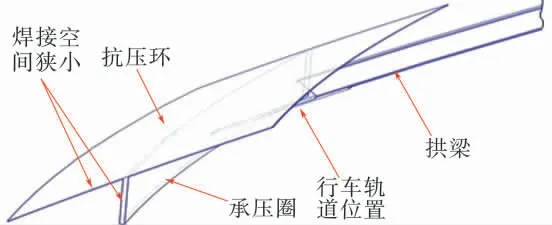

a)由于承压圈通常只有600 mm 长,所以承压圈与抗压环之间空间狭小,焊工在狭小的空间进行焊接作业的劳动强度非常大,焊缝质量得不到保证。

b)焊接行车轨道的空间也有限,影响了施工进度,见图2。

图2 LNG 单容罐储罐罐顶各部分示意图

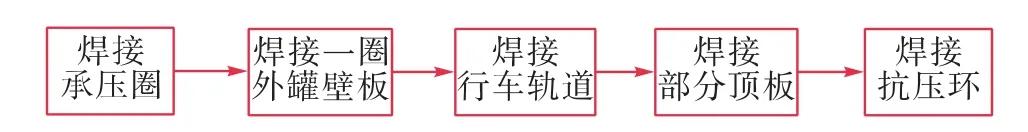

1 壁板增大空间施工工艺

由于上述情况,需要一种新的施工工艺来解决这些问题,且同时还不能影响起顶的安全性,因此提出了壁板增大空间施工工艺,见图3。在焊接抗压环之前,先焊接最后一圈外罐壁板(LNG 单容罐采用倒装法),一圈壁板长度为1.5~2.5 m,这样将抗压环与承压圈之间的空间增大,约为原来的4 倍,焊工可直立进行焊接,同时也有足够的空间焊接行车轨道。

图3 壁板增大空间施工工艺

2 可靠性分析

壁板增大空间施工工艺,将抗压环放在起顶之后,减小了整个罐顶载荷能力,增加的一圈壁板与行车轨道相对传统工艺在这个环节上增大了载荷,因此必须对壁板增大空间施工工艺进行可靠性分析,这是新工艺应用于现场的基础与关键。

2.1 基础数据获取与模型建立

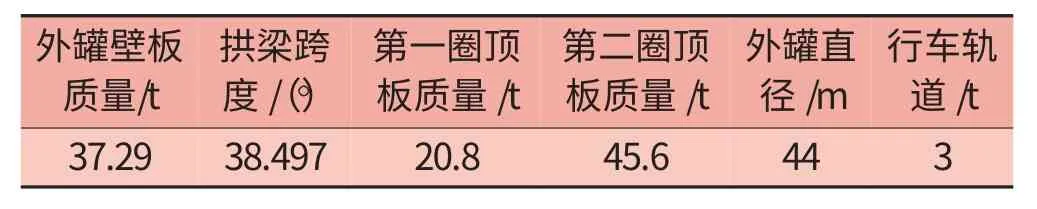

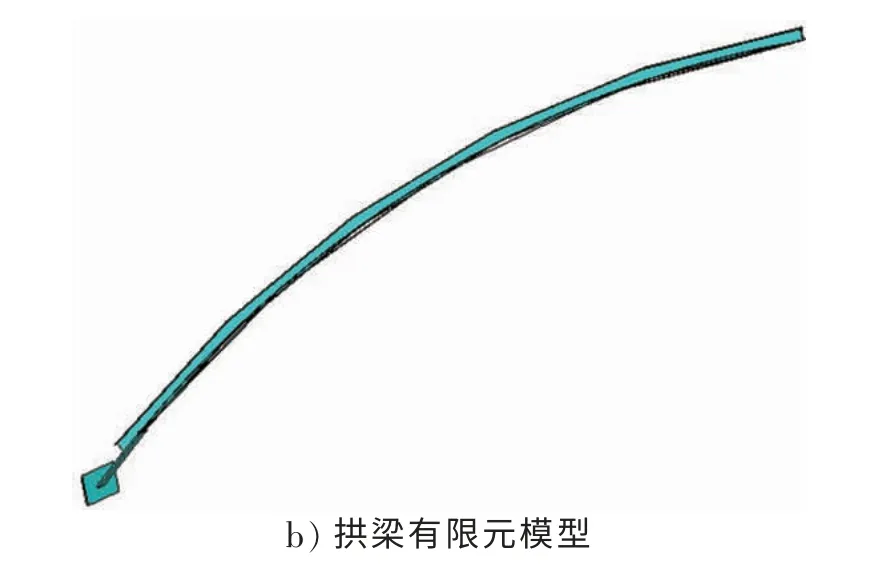

为获取准确的分析结果,以现阶段国内容量较大的LNG 双金属壁单容储罐(储量30 000 m3)为对象,按实际现场安装尺寸与质量建立相应模型。由于罐顶的结构为轴对称结构,所以只需取一根拱梁及相应的承压圈建立模型进行分析即可,罐顶拱梁均匀分布见图4,基础数据见表1,模型建立见图5。

表1 LNG双金属壁单容储罐基础数据

图4 拱梁均匀分布于罐顶

图5 可靠性分析模型

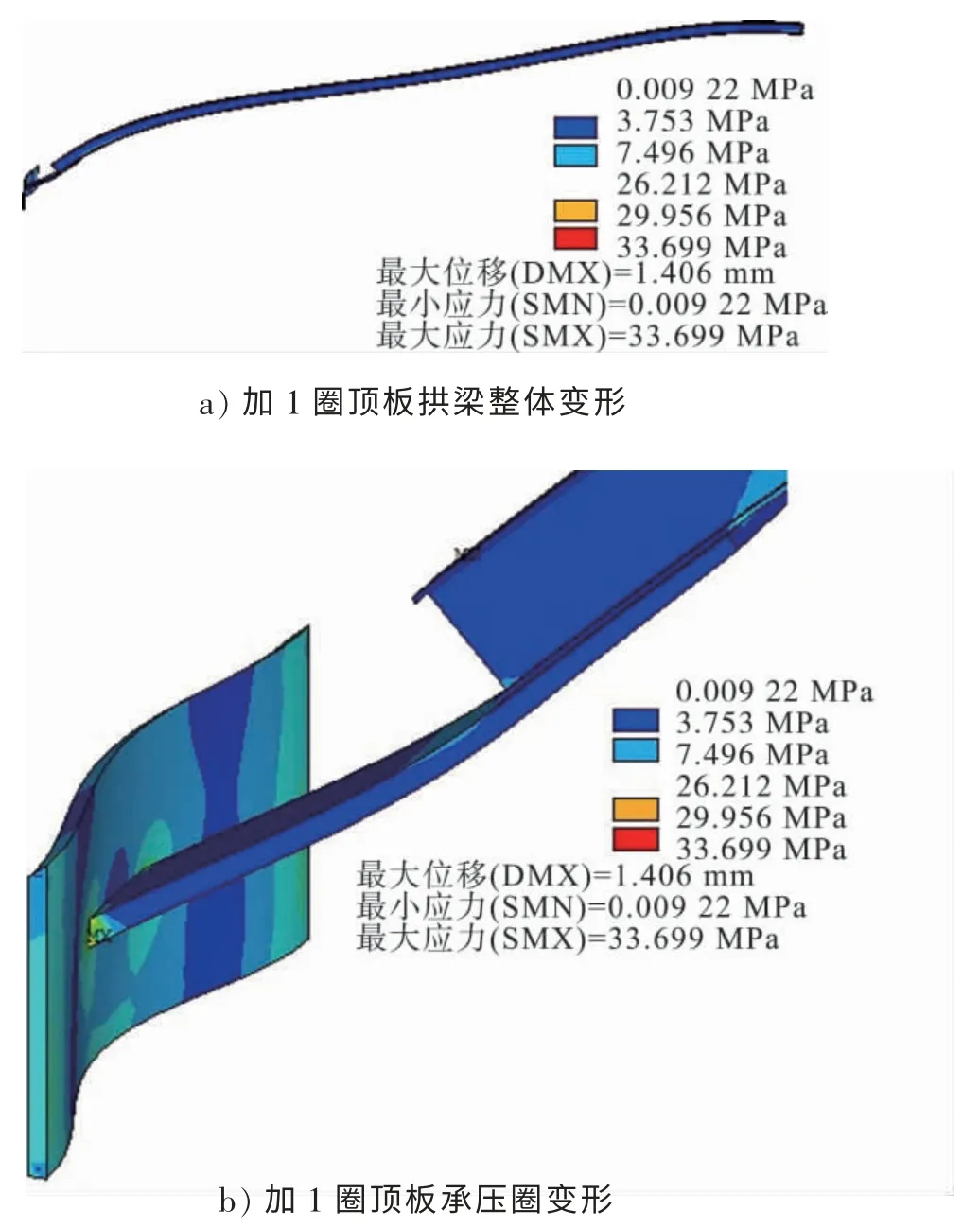

2.2 模型计算结果

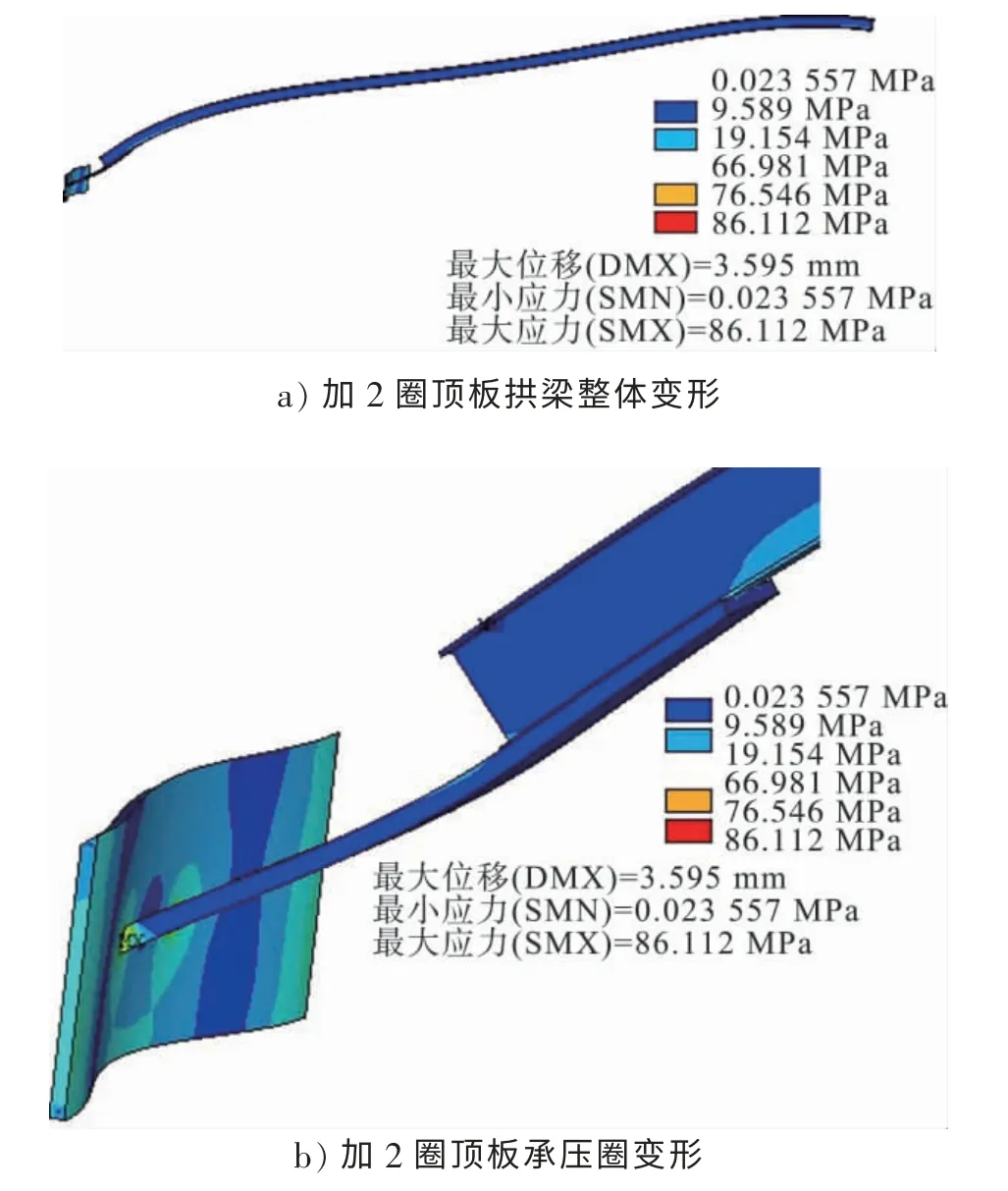

建好模型后,对承压圈、拱梁分别施加相应载荷,对拱梁上焊接的顶板分别作焊接1 圈顶板、焊接2 圈顶板进行分析计算,以显示少了抗压环后顶板的数量对应起顶工艺的影响,得出在新工艺中焊接顶板的圈数。分析结果见图6~7。

2.3 结果分析

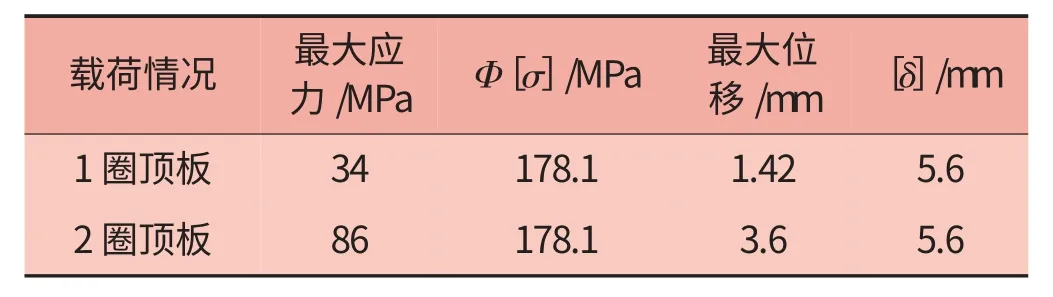

通过对少了抗压环以后承压圈与拱梁之间焊缝的承载能力分析及整个拱梁的形变分析可得结果:采用点处理法结果见表2;采用线处理法结果见表3。按照实际设计要求,焊接母材取Q345R,按照GB 50341-2003 《立式圆筒形钢制焊接油罐设计规范》规定,在常温下的许用应力[σ]=217 MPa,在100 ℃下[σ]100=197 MPa,该罐设计温度为50 ℃,通过内插值法得出[σ]50=209.5 MPa,由于是外罐为非压力容器,焊接系数取Φ=0.85,拱梁的许用位移为[δ]=L/5 000-L/3 000。

图6 焊接1 圈顶板拱梁与承压圈受力与变形

图7 焊接2 圈顶板拱梁与承压圈受力与变形

表2 点处理法分析结果

表3 线处理法分析结果

由表2~3 的结果可看出,按照新工工艺,在焊接抗压环之前先焊接承压圈、拱梁和行车轨道,整个罐顶的最大应力处集中在拱梁与承压圈的焊缝位置,焊接1 圈顶板和2 圈顶板的情况下,其最大应力均低于许用应力,跨度较大的拱梁其位移在2 种加载情况下均小于最大允许位移。但考虑到起顶过程中存在一些其他因素,如千斤顶不能完全做到一样高等,焊接2圈板的位移3.6 mm 已经超过了50%[δ],所以实施新工艺时焊接1 圈顶板合理[10]。

3 现场应用

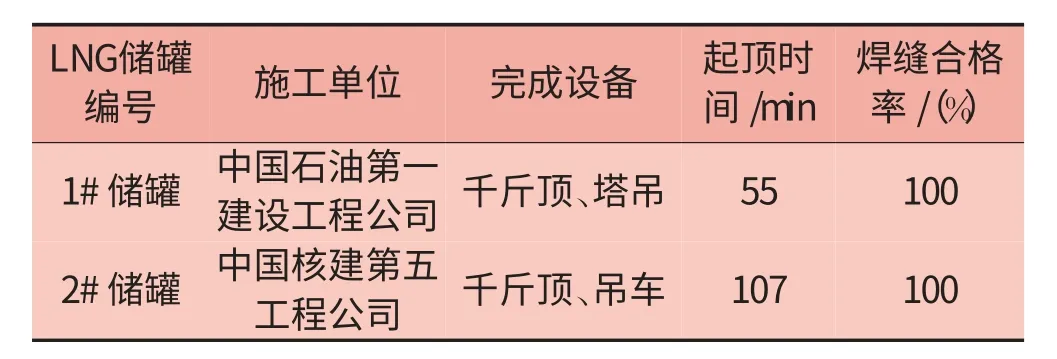

通过计算分析可见,壁板增大空间施工工艺具备可行性,可将其推行到现场施工过程中。将该项施工工艺应用于湖北500×104m3/d LNG 工厂(国家示范工程)中的1# 和2#LNG 双金属壁单容储罐中,1# 和2#储罐的起顶工艺完全按照壁板增大空间施工工艺进行施工,行车轨道与第11 圈壁板(倒装法先焊接最后1 圈壁板)在焊接抗压环之前提前预制并焊接,起顶过程中有塔吊、吊车、液压千斤顶作为辅助设备,其中1#储罐由中国石油第一建设工程公司施工完成,2# 储罐由中国核建第五工程公司施工完成,施工情况见图8~9,施工结果见表4。

图8 1# 储罐施工情况

图9 2# 储罐施工情况

表4 施工结果

4 结论

LNG 双金属壁单容储罐壁板增大空间的起顶工艺理论上的计算分析以及在现场施工中的成功运用,说明了此项施工工艺的合理性与安全性。它增大了焊接空间,减小了焊工劳动强度,保证了行车轨道和抗压环焊缝的质量。由于罐体较大,用塔吊配合施工较之吊车配合施工更为高效,因此在使用新工艺的同时应选塔吊作为配合施工设备。综上所述,LNG 储罐壁板增大空间的起顶工艺对以后安全、高效地建成LNG储罐有重要意义。

[1]王华北.我国LNG 工业发展及应用研究[D].大庆:大庆石油学院,2009.Wang Huabei.China LNG Industrial Development and Application Research [D].Daqing:Daqing Petroleum Institute,2009.

[2]于海萍.国家石油储备大连基地工程大型储罐基础设计[J].油气田地面工程,2010,29(12):102-104.Yu Haiping.Large Storage Tank Foundation Design of National Oil Storage Dalian Base Project[J].Oil-Gas Field Surface Engineering,2010,29(12):102-104.

[3]王美娟.大型LNG 储罐优化设计与研究[D].青岛:青岛科技大学,2011.Wang Meijuan.Optimum Design and Study of Large Scale LNG Tank [D].Qingdao:Qingdao University of Science &Technology,2011.

[4]李德昌,孙建刚,李建新.LNG 储罐穹顶施工应力监测和数值模拟对比分析[J].油气田地面工程,2012,31(10):33-34.Li Dechang,Sun Jiangnag,Li Jianxin.About Stress Monitoring and Comparative Analysis of Numerical Simulation for LNG Storage Tank Dome Roof Construction [J].Oil-Gas Field Surface Engineering,2012,31(10):33-34.

[5]詹界东,李 阳.LNG 预应力外罐环向应力有限元分析[J].油气田地面工程,2012,31(10):102-103.Zhan Jiedong,Li Yang.The Finite Element Analysis of LNG Prestressing and Outter Tank Hoop Stress [J].Oil-Gas Field Surface Engineering,2012,31(10):102-103.

[6]陈 思.大型钢制内浮顶储罐单盘焊接变形控制[J].油气田地面工程,2012,31(10):78-81.Chen Si.Single Welding Distortion Control of Large Steel Storage Tank with Internal Floating Roof [J].Oil-Gas Field Surface Engineering,2012,31(10):78-81.

[7]Jeon S J,Park E S.Toward a Design of Larger Above-ground LNG Tank[J].Institute of Construction Technology,2008,23(6):32-38.

[8]Euro-Code 3:Design of Steel Structures-Part l-l:General Rules and Rules for Building [S],EN1993-l-l.

[9]曾自强,张育芳.天然气集输工程[M].北京:石油工业出版社,2004.Zeng Ziqiang,Zhang Yufang.Natural Gas Gathering Engineering[M].Beijing:Petroleum Industry Press,2004.

[10]吴建英.LNG 储罐的焊接施工及气吹升顶[D].兰州:兰州理工大学,2011.10-15.Wu Jianying.Welding Construction and Gas Lifting of LNG Storage Tank[D].Lanzhou:Lanzhou University of Technology,2011.10-15.

[11]陈志平,葛 颂,沈建民,等.大型原油储罐有限元分析建模的新方法[J].浙江大学学报,2006,40(6):977-981.Chen Zhiping,Ge Song,Sheng Jianmin,et al.A New Method of Large Oil Storage Tank Finite Element Analysis and Modeling[J].Journal of Zhejiang University,2006,40(6):977-981.

[12]贺 耿,王 正,包光磊.LNG 槽车装车系统的技术特点[J].天然气与石油,2012,30(4):11-14.He Geng,Wang Zheng,Bao Guanglei.Technical Feature of LNG Tanker Loading System[J].Natural Gas and Oil,2012,30(4):11-14.

[13]钱伯章,朱建芳.世界液化天然气的现状及展望[J].天然气与石油,2008,26(4):34-38.Qian Bozhang,Zhu Jianfang.Current Situation and Forecast of International LNG[J].Natural Gas and Oil,2008,26(4):34-38.