油气混输技术在英买力气田群的应用

于海迎

大庆油田工程有限公司,黑龙江 大庆 163712

0 前言

英买力气田是塔里木油田迄今为止涉及区块最多、集输半径最长、井流物来源及组分最复杂、产品最多的大型凝析气田,也是西气东输工程的主力气源之一。其建设实现了国民经济的可持续发展、改善能源结构和满足保护环境的需求,确保了塔里木油田完成向西气东输管道供天然气180×108m3/a的任务。

英买力气田群包括三个凝析气田,该气田群共分为8个区块,属于串珠型凝析气田群,整个气田群覆盖面积约3 000 km2,集输半径最大约80 km。这三个气田具有三高的特点,即密度高,凝固点高和矿化度高,同时气田分布零散,井流物组分物性、井口压力、产气量、单井产量均不同,且有较大的差别。

1 油气混输

1.1 处理厂站址选择

处理厂的选址确定了集气支干线的走向和外输天然气总体流向[1],本工程共三个方案:

a)英买7就地建厂,干气外输至轮南;

b)牙哈建厂,凝析气采用混输工艺至牙哈;

c)牙哈建厂,凝析气采用分输工艺至牙哈。

英买7与牙哈同属塔北地区,电力供应可依赖塔北电网作为备用电源。目前,英买7就地建厂无任何依托设施;牙哈建厂主要依托有牙哈铁路装车站、牙哈集中处理站。但是,牙哈集中处理站在生产和生活设施方面均无富余量,与在英买7就地建厂工程量基本相同。英买7距轮南200 km,距牙哈160 km。英买7就地建厂可避免公用工程的重复建设。经技术经济对比,在英买7建厂比在牙哈建厂投资节省。

英买力气田集气管线走向见图1[2]。

1.2 油气混输工艺确定[3]

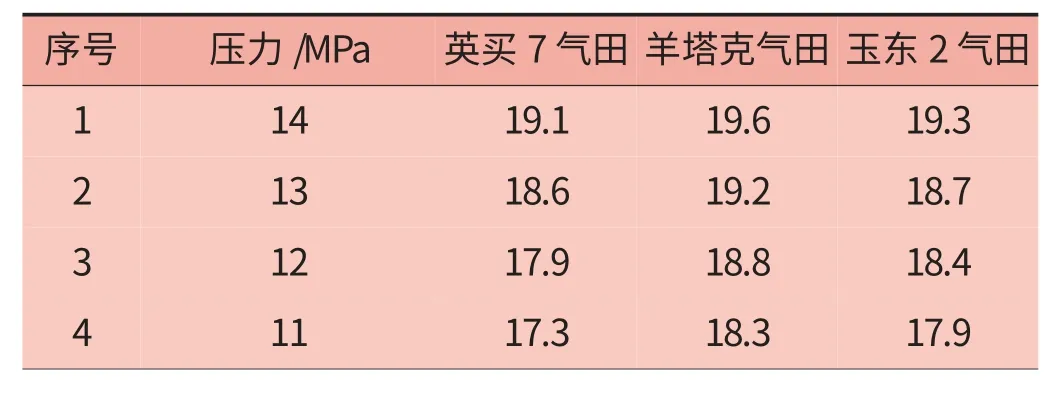

根据开发方案,三个凝析气田的气井气组成见表1。

表1 气井气组成

以2006年各集气站的产气量、产液量及产水量为例,采用OLGA软件进行模拟计算,两种输送工艺采用相同的管径,各集气管道规格见图1,各集气站的出站压力见表2。

图1 集气支干线走向示意

表2 各集气站出站压力对比

从表2中可以看出,气液分输时集气支干线的起点压力比气液混输时最多只降低了0.49 MPa,因此,采用气液分输时集气支干线的管径并不能比采用气液混输时的管径缩小。

另外,采用气液分输时需在每个集气站增加气液分离设备、污水存储及输送管道,需要增加建设投资费用,并相应增加后期的维护工作量和生产成本[4],见表3。

表3 液体输送增加主要工程量

根据OLGA软件模拟结果,集气管道采用混输正常输送时物流呈层流状态,输送过程中不会形成段塞流,集气支干线所经地区地势平坦,管道中不会形成较大的液柱,引起输送压力的波动。

因此,集气支干线采用混输输送工艺是可行的。

1.3 集输管网压力级制确定

一般来说,高压集气与低压集气相比,集气系统管径较小,投资较省。但对本工程,玉东2气田、羊塔克气田及英买7气田个别气井开发后期压力递减较快,集气系统应考虑适应后期压力的变化,因此高压集气与低压集气比较集输系统管径相当,总投资相差不大,但高压集气井口压力能得到充分的利用,高压集气是可取的。压力级制的确定在于明确井场—集气站—英买7油气处理厂—轮南集气总站4个节点的压力。由于该区块主要生产井的气油比平均在6 000左右,集输处理系统压力的主要影响因素在于天然气组分特性,而凝析油对集输系统压力影响较小,其中轮南集气总站压力为7.0 MPa。为此,进行了三个压力级制的对比:

a)集气站进站压力10 MPa,处理厂进站压力8.4 MPa的低压集气、低压进站方案;

b)集气站进站压力14 MPa,处理厂进站压力8.4 MPa的高压集气、低压进站方案;

c)集气站进站压力14 MPa,处理厂进站压力11 MPa的高压集气、高压进站方案。

综合集气站和井场投资,高压集气与低压集气比较,总投资差别较小,但井口压力能得到充分利用,提高井口压力具有明显优势,通过井口压力逐年变化趋势可知,集气站出站最高压力为14 MPa,该出站压力能够使气田具有15 年的适应性。另外,处理厂进站压力为11 MPa时,经核算液化气产量4.9×104t/a,轻烃产量5.5×104t/a,净现值为13亿元;处理厂进站压力为8.4 MPa时,经核算液化气产量3.6×104t/a,轻烃产量4.1×104t/a,净现值为12.4亿元。经技术经济对比,确定采用高压混输集气、高压进站的方案,即集气站进站压力为14 MPa,油气处理厂进站压力为11 MPa的压力级制。

1.4 集输管网进处理厂温度确定

集输管网进处理厂的最低温度主要是由水合物的生成温度和凝析油的凝固点决定的。英买7气田的凝析油凝固点为9~18 ℃,玉东2气田的凝析油凝固点为9.5 ℃,羊塔克气田的凝析油凝固点为-12~18.5 ℃。经过HYSYS软件模拟,各气田水合物的生成温度见表4。

表4 各气田水合物生成预测温度 ℃

由表4知,在压力为14 MPa的情况下,3个气田的水合物生成温度最高为19.6 ℃,3个气田凝析油的凝固点最高为18.5 ℃。为了保证集输过程中不生成水合物和防止凝析油的凝固,确定集气系统凝析气进处理厂温度为25 ℃。

该温度既可满足混输管道正常输送的热力条件,又可在出现管道故障停输时,保证管内介质足够时间内不产生水合物及凝固现象[5],为管道抢修留有充分的作业时间,保障系统的安全平稳运行。

2 结论

英买力气田群地面建设工程于2007年4月1日一次性投产成功,自装置投产以来,运行良好,年创产值19亿元。其技术特点:

a)攻克开发区块零散及井流物性质差别大、凝固点高的技术难题。

b)处理厂选址在英买7就地建厂,充分考虑井位分布、外输天然气流向、依托条件等因素,经济合理,可靠性高。

c)采用高压混输集气、高压进站和集中处理的集输工艺。

[1]汤晓勇,宋德琦,陈宏伟.克拉2气田集气工艺选择[J].天然气与石油,2006,24(3):7-11.Tang Xiaoyong,Song Deqi,Chen Hongwei.Selection of Gas Gathering Techniques in Kela 2 Gas Field [J].Natural Gas and Oil,2006,24(3):7-11.

[2]胥勋元,班兴安.多相混输技术在英买7凝析气田群应用探讨[J].天然气与石油,2002,20(3):13-15.Xu Xunyuan,Ban Xingan.Investigation on Application of Multiphase Mixed Transportation Technology in Yingmai 7 Gas Condensate Fields[J].Natural Gas and Oil,2002,20(3):13-15.

[3]苏建华,许可方,宋德琦,等.天然气矿场集输与处理[M].北京:石油工业出版社,2004.298-299.Su Jianhua,Xu Kefang,Song Deqi,et al.Natural Gas Gathering and Processing[M].Beijing:Petroleum Industry Press,2004.298-299.

[4]郝建斌.单管气液混输技术在长输管道中的应用 [J].油气储运,2000,19(12):22-24.Hao Jianbin.Application of Gas-Liquid Two-Phase Transportation Process with Single Pipe in Long Distance Gas Transmission Pipeline [J].Oil and Gas Storage and Transportation,2000,19(12):22-24.

[5]宋承毅.石油工业多相混输技术研究进展 [J].油气储运,2003,22(9):26-29.Song Chengyi.Advance in the Study of Multiphase Mixing Transportation Process in Petroleum Industry [J].Oil and Gas Storage and Transportation,2003,22(9):26-29.