天钢转炉烟罩自然循环改造与应用

姜 鸥,刘伯川,甘海荣

(天津钢铁集团有限公司炼钢厂,天津 300301)

1 引言

天钢炼钢厂委托包头钢铁设计研究总院设计了3 座120 t 氧气顶吹转炉,结构形式相同,每座转炉分别设置了水冷活动烟罩和汽化余热锅炉冷却系统。转炉烟罩是转炉炼钢过程中的主要设备之一,烟罩作为炼钢烟气的输送、冷却系统、收集、受热管内部存储高温、高压汽水混合物,外部要承受800~1 600℃烟尘的冲刷。当转炉吹炼时,大量的高温烟气流过余热锅炉,余热锅炉的热负荷急剧增加;而吹炼结束时,余热锅炉的热负荷快速减小[1]。这种受热负荷呈周期性波动变化,相比其他锅炉、压力容器等的运行条件还恶劣,必然对整体烟道的使用寿命造成强烈影响。

自投产使用以来,汽化余热锅炉冷却系统运行状况基本良好,活动烟罩及固定I 段烟罩前期1 个炉役期更换一次,拆除后检查蒸发受热联管,内部基本没有腐蚀,后期改为2 个炉役期更换一次,而固定II 段~IV 段烟罩4 个炉役期更换一次。为达到节能降耗目的,对该系统进行改造,将汽化强制循环系统改为自然循环。利用年修机会,先对1#转炉烟罩进行改造。

2 使用现状

1#转炉汽化冷却系统由活动烟罩、固定I 段、固定II 段、固定III 段、固定IV 段烟罩、除氧器、蓄热器、汽包及汽水管路中低压强制循环泵等构成。其中由活动烟罩、除氧器、循环泵和汽水管路组成低压强制循环系统,最大运行压力0.40 MPa;由固定I 段、汽包、循环泵和汽水管路组成中压强制循环系统,最大运行压力2.45 MPa;由除氧器、汽包、给水泵和汽水管路组成高压供水系统,最大运行压力4.0 MPa。系统参数如表1 所示。

1#炉汽包底部分布4 根下降管,管径分别为Φ219、Φ219、Φ219、Φ159,汽包侧面分布4 组(8根)上升管,管径分别为Φ159、Φ159、Φ219、Φ159,除活动烟罩和固定I 段为强制循环,II~IV 段烟罩均为自然循环。

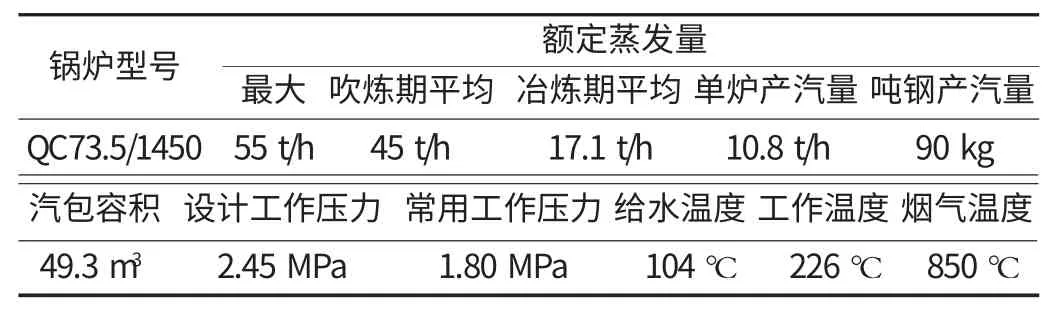

表1 余热锅炉系统参数

3 影响烟道使用寿命的因素

3.1 烟尘对受热管内表面的冲刷

烟气中大部分的粉尘为氧化铁粉末,烟气在烟罩内部流动时,粉末与受热管内面直接产生摩擦而导致受热管受到磨损。损害程度与烟气流速相关,最好把烟气合理流速控制在15~20 m/s 之间。

3.2 受热管表面受热不恒定

辐射受热面吸热量大且热负荷频繁而急剧的变化引起的氧化和交变热应力。由于转炉氧气吹炼工艺操作的周期性,吹炼时热负荷急剧增大,管壁表面温度升高,吹炼结束后热负荷减少,管壁表面温度逐渐降低,即使受热管之间的焊接夹条会传导一部分热量,但受热管还是会产生周期性的热交变应力,使受热管产生热疲劳,导致受热管断面出现横向裂纹,发生锅炉水汽泄漏事故。

3.3 烟道内部结渣处理不当

吹炼过程中的钢渣喷溅在固定I 段的烟罩内壁会出现结渣现象,结渣部位传导性不好,造成蒸发管受热不均匀,而局部过热损坏。或用拆炉机进行机械清渣时,操作不当容易造成外力损伤,导致蒸发管断裂。

3.4 余热锅炉水系统循环不顺畅

如余热锅炉烟罩水系统采用自然循环方式,炉口靠上部位烟罩炉气温度较高,受热荷载较大,在氧气转炉吹炼过程前期,烟罩内部烟气量瞬间变成最大,受热管内部水流发成剧烈变化,使受热管中的水由核态沸腾转变为膜态沸腾,形成气膜阻隔。同时烟罩底部受热偏差比上部烟罩更大,如烟罩内部有结渣,下部烟罩各受热管间吸热会均匀[2]。由于烟罩区域热负荷的这些特征,会使烟罩自然循环系统停滞或倒流,引起管壁温度急剧增高,当温度超过了管材所能承受的允许温度时,管材会因过热而蠕变,强度降低,造成爆管。

3.5 水质因素

现锅炉系统都要求用软水,但水质要求不严格,如各段烟罩底部排污不规律,水质化验不准确,转炉长时间运行必然导致蒸发管内壁结垢。锅炉的水垢常常生成在热负荷很高的水冷壁管上,因水垢的导热性很差,导致金属管壁局部温度大大升高。在管内工作压力下,蒸发管会发生鼓包、穿孔和破裂,引起锅炉的爆管事故。同时可对锅水加入水处理药剂,主要起阻垢分散作用,以及抑制水中碳酸盐、硅酸盐等水垢的沉积,防止爆管事故发生。

4 水循环原理及计算方法

4.1 自然循环原理

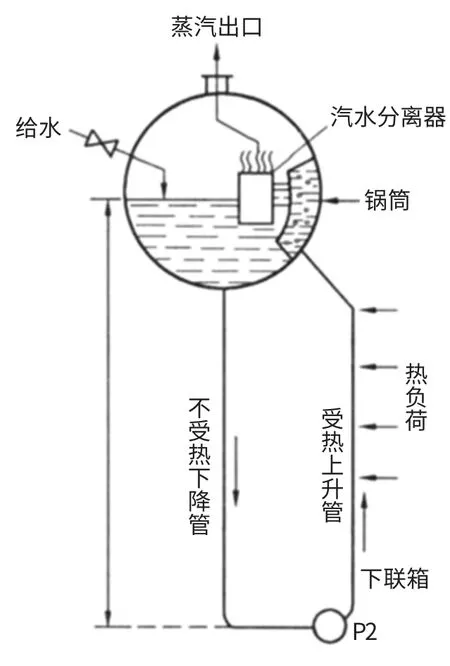

自然循环是指在一个闭合的回路中,由于工质自身的密度差造成的重位压差,推动工质流动的现象。重位压差是由下降管和上升管内工质密度不同造成的;而密度差是由下降管引入水冷壁的水吸收烟道内火焰的辐射热量后,进行蒸发,形成汽水混合物,使工质密度降低形成的[3]。

下降管:Yxj=p2-p1=Hrxjg-△pxj

上升管:Yss=p2-p1=Hrssg+△pss

静止状态下,p1>p2,形成推动力。

水在锅炉内部回路循环流动时,下降管的侧压差Yxj与上升管的侧压差Yss相等。

即压差平衡方程为:

由高度压差造成的循环推动力克服上升管和下降管产生的流动阻力,推动工质在循环回路中流动。即由于水冷烟罩内壁蒸发管吸热,使下降管中水的密度rxj改变成为上升管中汽水混合物的密度rss,并在高度为h 的回路中形成了高度压差。回路高度越高,且工质密度差越大,形成的循环推动力越大。自然循环原理图见图1。

图1 自然循环原理图

4.2 几何特性计算

4.2.1 活动烟罩

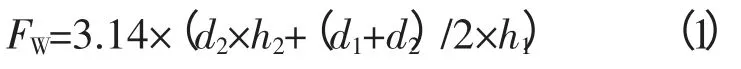

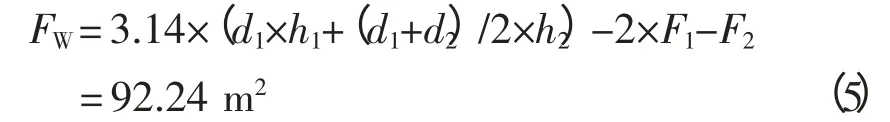

辐射围挡面积:

式中,d1为烟罩下口直径,图纸查得d1=4.580 m;d2为烟罩上口直径,d2=4.094 m;h1为烟罩下口高度,h1=0.450 m;h2为烟罩上口高度,h2=0.370 m。

所以辐射围挡面积即为:

烟罩容积:

辐射层厚度:

4.2.2 固定I 段烟罩

因固定I 段烟罩有2 个下料口和1 个下枪口,固计算内部面积时,需去除此3 个口的面积,分别用F1和F2表示,所以辐射围挡面积:

对流传导面积:

式中,d 为受热管直径,查原图得d=0.042 m;x为受热管数量,查图得x=136。

烟气流通面积:

辐射层厚度:

固定I 段烟罩改为自然循环,应合理增加对流传导面积,在烟罩外圆直径不变的情况下,固改选用φ38 受热蒸发管,蒸发管数量x=184,改后的对流传导面积:

工质密度差不仅与压力有关,而且与水冷壁管吸热强度受热面积有关。在正常循环情况下,吸热越多,密度差越大,工质循环流动速度越高;而压力越高,汽、水的密度差降低,工质循环流动速度越低。所以增加对流传导面积,有利于加速烟罩自然循环必备条件之一。

5 改造方案及技术要求

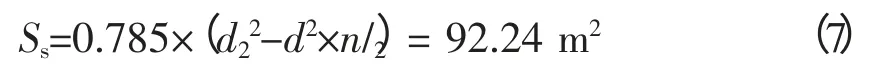

汽包底部开孔增加一颗Φ219 锅炉管至烟罩底部分为两颗Φ159 锅炉管分别用软管连接,以便烟罩升降。同时上升管改为两颗Φ159 锅炉管至汽包层与I 段烟罩上升管汇合,夹角小于30°。为增加活动烟罩的有效压头,回水与固定I 段烟罩串联,通过固定I 段烟罩的引射作用,减少回水阻力,进水用原固定I 段烟罩进水管。

汽包供Ⅰ段烟罩的下降管改为一颗Φ325 锅炉管连接到烟罩底部Φ325 的环管,然后环管圆周均布4 颗Φ168 的管道给Ⅰ段下联箱配水。上升管改为2 颗管径为Φ245 锅炉管。Ⅰ段烟罩的受热排管管径为Φ38×5。汽包改造示意图如图2 所示。

图2 汽包改造方图

该系统改造遵照GB50235—97《工业金属管道工程施工及验收规范》和GB50236—98《现场设备、工业管道焊接工程施工及验收规范》的内容进行施工与验收。施工管道全部采用GB3087 锅炉无缝管,为确保汽水循环始终正常良好,上升管的布置应汽水混合物一直沿管路上升流动,避免发生向下流动和水平流动,尽可能与垂直线成较小角度,下降管应始终保持向下流动,结合现场具体条件,不得上翘。热力管道采用煨弯,弯曲半径为3~4 倍管子直径。避免90°弯头,所有弯头以大于90°,管道并联时,其拼接夹角不大于30°。同时每根上升管上(靠近汽包处)设蒸汽引射管,引射管与上升管需保持正确合理的同心度,方向不能接反。引射蒸汽一般为0.6~0.8 MPa。最后整体余热锅炉及管道安装完毕后,按照JB1612—93《锅炉水压试验技术条件》对本体进行水压试验,试验压力为工作压力1.25 倍。

6 整体烟罩安装要求及说明

汽化冷却烟罩局部图纸修改后,新设计的固定I 段烟罩在安装前必须将原有的II 段烟罩安装尺寸位置重新校核,满足工艺尺寸。II 段烟罩的弹簧平台支承结构改造为铰接支承,同时根据现场实际要求进行安装焊接(I 段烟罩)。III 段烟罩及末段烟罩的弹簧吊具去除,改为新的吊具,吊具相关的接点与烟罩的加强箍连接处进行安装焊接确保安全连接。I 段烟罩与转炉托圈中心位移的极限偏差为±10 mm,下口底部与转炉路口相对距离极限偏差为±10 mm,水平极限偏差为±10 mm。待固定I 段位置摆正后,将I 段烟罩支承座组合正确就位焊接在相应的位置上。活动烟罩与转炉托圈中心位移的极限偏差为±10 mm,下口底部水平极限偏差为±10 mm,且上下升降活动自如,不得有卡阻现象发生,并保证其升降时水平平稳。焊接固定的部件均采用E4303 焊条断续焊缝,焊缝高为15~18 mm,所有连接件螺栓必须拧紧。固定I 段烟罩与II 段烟罩之间的连接处为烟道密封伸缩连接装置,烟道密封伸缩连接装置采用螺栓连接,之间采用密封材料进行填满充实,确保连接处的密封,防止煤气泄漏。氧枪水套及两个下料水套均为水冷却,待整体气化冷却烟罩正确安装完毕后,然后安装焊接在相应的位置上,焊接处为连接焊缝,保证密封性能。固定I 段水封罩与烟罩的受热管连接处应填满充实的耐火材料,确保密封,包括烟罩的连接处,下枪水套及下料水套等均保证耐材填充充实,以防止烧坏,确保正常运行。

图3 活动烟罩及I段烟罩配水改造示意图

7 结束语

1#转炉活动烟罩及I 段烟罩改为自然循环至今,汽化系统运行良好,根据汽化室运行记录报表统计,锅炉产汽量较改造前小时平均产汽量增加2.2 t,每年单台转炉烟罩系统可节约备件费、修理费、电费共170 余万元,效益相当可观,同时减少了因备件检修造成非计划停机时间,此次烟罩自然循环的改造成功,为以后2#、3#炉烟罩改造工作奠定了基础,提供了宝贵经验和数据。

[1]秦业固.氧气转炉余热锅炉技术条件[M].北京:中国标准出版社,2012.

[2]曹胜华.全汽化转炉余热锅炉活动烟罩的设计探讨[J].冶金能源,2000(1):40-45.

[3]冯俊凯,沈幼庭.锅炉原理计算[M].北京:科学出版社,1992.