高速线材生产线加热炉出钢节奏优化设计

郭小威

(天津天钢集团有限公司高速线材厂,天津 300301)

1 引言

天钢高速线材生产线是结合天钢东移工程,于2008年开始建设的一条具有当今国际先进水平的现代化高速连轧生产线。在工艺上采用了蓄热式步进梁式加热炉,全线30 架轧机无扭微张力控制,摩根减定径机组进行精密轧制,斯太尔摩风冷线与P&F 冷却运输线进行输送。全线控制系统采用德国西门子公司的S7 系列400 型控制系统。这些先进技术装备的采用,确保了天钢高速线材厂能够生产出具有优良内在品质的精品线材产品。

在生产过程中,根据生产需要,在轧制由天钢集团炼钢厂生产的短坯料时,为保证步进梁的均匀承重及钢坯的加热效率及效果,加热炉对短坯料采取前后交错定位的方式,造成了前后两颗钢在连续轧制过程中出钢节奏的不同,降低了轧机的利用率及产量。针对这种情况,本文提出了对加热炉出钢工艺进行改进,增加钢坯定位出炉功能,使所有钢坯出钢节奏同步,提高了出钢效率及轧机利用率,从而提高了高速线材生产线的产量。

2 加热炉设备功能介绍

2.1 加热炉设备介绍

天钢高速线材生产线采用的蓄热式步进梁式加热炉具有先进高效的加热及输送功能,能够对炉内钢坯进行精确定位跟踪,对炉内温度和炉压进行快速响应控制。加热炉采用两套西门子S7 系列400 型PLC 控制系统,分别控制仪表系统与电气系统。仪表系统负责加热炉温度与压力等过程控制,包括燃烧系统、汽包水冷系统等。电气系统负责加热炉坯料输送控制,包括辊道、步进梁、液压站等。两套系统通过工业以太网进行通讯,由交换机连接到加热炉仪表室操作员站,进行控制操作。

2.2 加热炉进出钢技术参数

坯料规格:150 mm×150 mm×12 500 mm,160 mm×160 mm×12 000 mm,Ф150 mm×16 000 mm;

钢坯入炉温度:室温;

钢坯出炉温度:980~1 050℃;

装出料方式:炉内悬臂辊道侧进侧出;

加热炉主要尺寸:炉子内宽长度为16 700 mm,炉子砌砖宽度为17 700 mm,装、出料辊道中心线距离为24 180 mm,炉子砌砖长度为25 628 mm。

2.3 加热炉区域钢坯运动过程

钢坯经装料台架及装料辊道称重、测长后,进入加热炉进料侧,由炉外装料辊道送入炉内,当钢坯尾部离开设在炉前辊道旁的光电检测器后,辊道减速并按炉外测长数据经脉冲发生器计数延时停止,按布料图在装料悬臂辊上准确定位,并通过控制系统进行坯料位置跟踪。通过步进梁的运动将辊道上的坯料送到固定梁的起始位置,然后坯料经过加热炉的加热段和均热段,完成钢坯的加热过程,并一步步地移送到加热炉的出料端,在加热炉接到主控台发出的出钢信号后,步进梁将钢坯放到出料悬臂辊上,此时出料炉门已开启,钢坯经炉内出料悬臂辊向炉外出料辊道送出,进入轧线进行轧制。

3 问题的提出与改进

3.1 连续轧制过程中加热炉动作步骤介绍

在连续轧制过程中,加热炉为自动装出钢方式,加热炉定时控制模式,出钢节奏由操作员根据轧制节奏设定出钢间隔时间,钢坯自动输送到轧机。

(1)选择加热炉控制或轧机控制,选择自动装出钢,选择加热炉定时控制方式。

(2)检查装钢条件和出钢条件是否具备。

(3)确定坯料是方钢还是圆钢。

(4)加热炉控制,确认可以出钢,按下操作面板上“装料启动”按钮。

(5)装料炉门自动打开,炉门上升指示灯闪烁,上升到位时,上升指示灯亮。画面显示“装料允许”,装料辊道和炉外辊道正转,钢坯开始进入炉内。

(6)当钢坯尾部离开炉前辊道旁的光电检测器位置时,自动定位开始,画面显示“装料辊道有钢”。

(7)装料辊道自动停止,钢坯定位完成,炉门开始下降。画面显示钢坯跟踪信息。

(8)推钢机开始推钢,“推钢”指示灯闪烁。推钢机推到前位,“推钢”指示灯亮。方钢,推钢机开始返回。圆钢,推钢机不返回。

(9)步进梁开始自动正循环。

(10)步进梁上升到位时,步进梁开始前进,出料辊道停止自动低速正转。

(11)步进梁前进到位时,步进梁开始下降;圆钢,推钢机开始返回;装料辊道开始自动低速前进;出料炉门开始打开并开到位;装料辊道开始自动低速前进。

(12)步进梁下降到位后,步进梁开始后退,出料辊道开始快速前进出钢。

(13)钢坯继续前进,热金属检测器开始检测到红钢,画面中热金属检测器显示红色。步进梁后退到位。

(14)钢坯继续前进,尾部离开热金属检测器后,出料炉门开始下降,出料跟踪信息清除。

(15)出料炉门下降到位,出料辊道开始自动低速正转。本次自动装出钢过程结束。

3.2 问题的提出

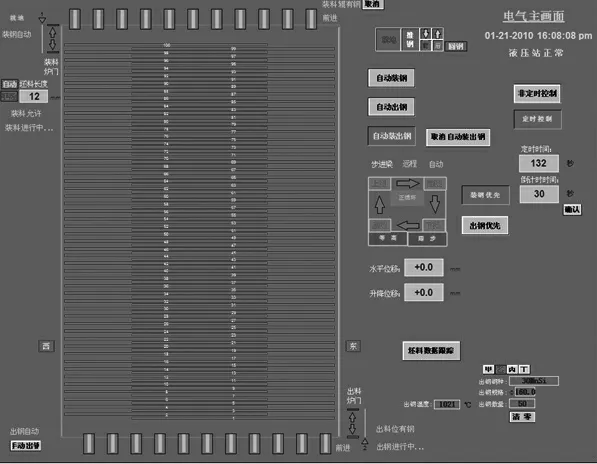

为保证步进梁的均匀承重及钢坯的加热效果,因此设计工艺为短坯料钢坯前后交错定位放置的方式进行加热,如图1 所示。

图1 操作员站上位机画面

此工艺在轧制15 m 及16 m 连铸坯时,轧制节奏紧凑,但由于生产过程中在轧制由天钢集团炼钢厂生产的长度为12 m 及10.5 m 连铸坯时,在每个进出钢周期中由于钢坯采取前后交错定位的方式,以及工艺上更换钢种时空步需要情况,使得在第7步时进钢完成定位所花费的时间不同,同时由于在第12 步时钢坯前后位置不同,造成前后两颗钢完成出钢时间的不同。

因此造成了加热炉定时控制自动装出钢模式下,由于钢坯前后位置不同造成钢坯出炉的时间不同,进而影响轧制节奏。出钢相差时间为进钢定位相差时间与出钢完成相差时间之和。

在轧制12 m 坯料时,由于前后两颗钢的交错定位,每颗钢所浪费时间约为1 s,轧制10.5 m 坯料时约为1.5 s。

3.3 优化改进

针对上述问题,我们在程序中增加每颗坯料的出炉延时时间,并相应调整定时控制时间,保证出钢节奏达到同步。延时时间根据如下公式计算:

式中:T 为出炉延时时间,m/s;L 为加热炉内宽距离,mm;L1为进钢坯料定位坐标,mm;L2为出钢坯料定位坐标,mm;L1为入炉炉内辊道速度,m/s;V2为出炉炉内辊道速度,m/s。

延时时间=(加热炉内宽距离-进钢坯料定位坐标)/入炉炉内辊道速度+(加热炉内宽距离-出钢坯料定位坐标)/出炉炉内辊道速度

延时后使得前后交错的两颗钢在每个出钢周期经过相同的时间从炉内送出辊道,达到出钢节奏同步,再根据实际情况调整装出钢周期时间,就可以使出钢节奏得到优化。在轧制12 m 坯料时,每颗钢可节省时间约为1 s,10.5 m 坯料约为1.5 s。

具体修改程序如下:在操作员站界面增加定位延时出炉按钮,可以进行选择,当选中定位延时出炉后,出钢过程中加入坯料出炉延时,保证出钢节奏的同步;当取消定位出炉后,即跳过出钢定位延时程序,出钢过程与原工艺相同。

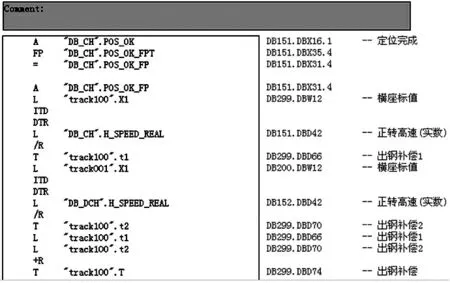

(1)添加FC72 及如下程序,如图2 所示。

图2 出炉延时时间计算程序

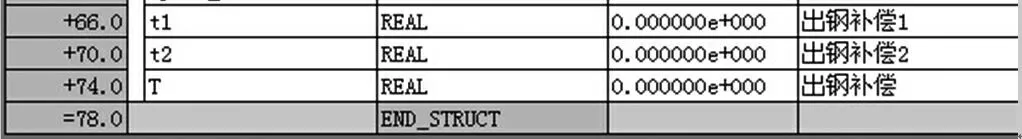

(2)在DB299 中添加变量,如图3 所示。

图3 程序变量表增加部分

(3)将出钢补偿时间由实数格式转换成S5TIME格式的数据:

调用STEP 7 标准库中IEC 功能库中的FC40(TIM_S5TI)功能块将上步存储的“TIME”格式的数据转换为“ S5TIME”数据格式的数值。

(4)在出炉辊道动作步骤前添加出钢补偿延时时间。

(5)在程序段中增加跳转指令(在上位机中可以选择),选择出钢定位延时执行程序,否则跳转。

3.4 优化效果

该优化设计可对天钢高速线材厂连轧过程中加热炉每个进出钢周期的坯料进行节奏的同步,使加热炉的效率有所提高。改进后,可对天钢集团炼钢厂生产出的各种长度的坯料进行出钢节奏的优化。投入运行后,在轧制长度为12 m 坯料时每万吨可提高产量约为300 t,轧制长度为10.5 m 坯料时每万吨可提高产量约为500 t。同时,增加的定位延时功能选择按钮,为操作人员根据实际情况选择操作提供了方便。

4 结束语

为实现钢铁工业的可持续发展,在近年国家“节能减排,钢铁产业结构调整,淘汰落后产能”产业政策引导下,钢铁工业向着低能耗、高效率方向发展。根据加热炉生产过程中进出钢动作过程,提出以生产目标提高为目的的钢坯延时输送控制方法,在保证加热炉设备正常运行的前提下,优化了加热炉出钢节奏,提高了轧机利用率,提高了生产效率。

加热炉能耗作为轧钢工序能耗的重要组成部分,是轧钢系统节能的重点,需要做的工作还有很多,例如合理定制升温曲线,合理控制炉内气氛和炉压等方面均可有效降低加热炉能耗,从而提高生产效率,希望通过技术工作者的不断努力,使加热炉的节能降耗方面更上一个新的台阶。