推钢式加热炉上升管并联引发的水梁开裂事故分析

李宝林

(天津天钢联合特钢有限公司,天津 301500)

1 引言

推钢式连续加热炉(简称推钢炉)因其结构简单、建设成本低等原因,目前冶金轧钢行业仍有较大比例在运行,其汽化系统几乎全部采用自然循环。目前国内推钢炉汽化冷却装置的自然水循环系统一般有单独下降单独上升、分组下降单独上升、集中下降单独上升、分组下降分组上升和集中下降分组上升等五种典型系统,其中以分组下降单独上升及集中下降单独上升居多。

近些年部分炉窑公司从便于简化布置、有利于维护检修、减小工程量及投资等角度出发,开始采用分组下降分组上升和集中下降分组上升系统,此两种系统由于存在下降管、上升管并联问题,因此在设计、施工等环节稍有不慎便可能造成炉底管水梁开裂事故,给轧钢生产造成损失。为避免类似事故出现,特提出设计、施工过程注意事项,以供借鉴。

2 上升管并联形成的水梁事故及原因

2.1 汽化系统上升管并联结构形式

上升管并联存在于分组下降分组上升、集中下降分组上升的汽化系统中。

分组下降分组上升系统是将热负荷与流动阻力较接近的几个炉底管回路并联成一组,每组设上升集管和下降集管各一根。

集中下降分组上升系统是在分组下降分组上升基础上只由一根下降集管供水。

2.2 上升管并联形成水梁事故

分组下降分组上升、集中下降分组上升系统均存两个或多个上升回路共用一个上升并联集管的情况,由于并联方式不当造成炉底水梁寿命降低,严重时产生炉底水梁开裂漏水。

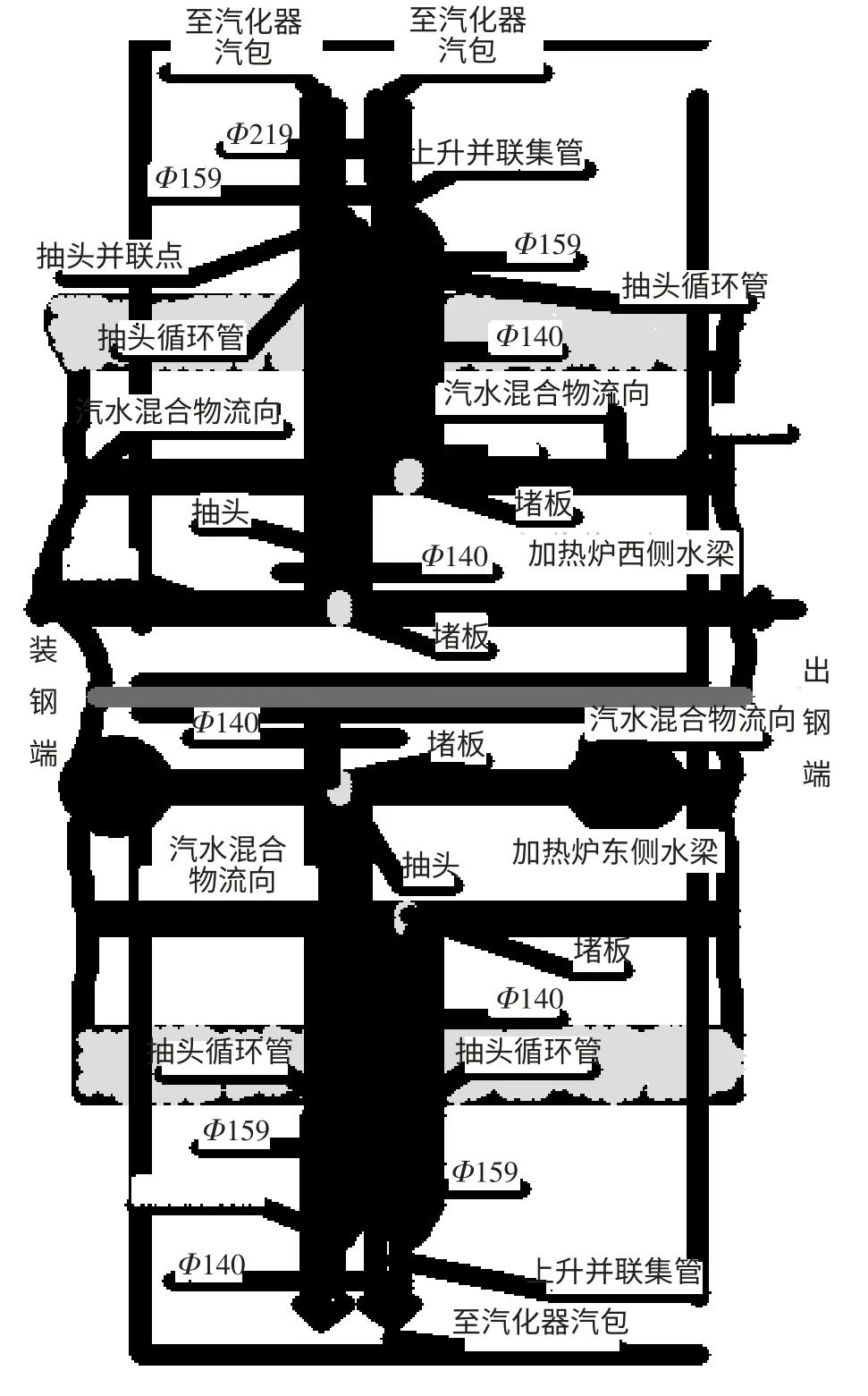

水梁抽头出炉后上升管并联示意图见图1。

图1 水梁抽头出炉后上升管并联示意图

天津天钢联合特钢有限公司带钢厂130 t/h 加热炉汽化冷却采用自然循环系统,共有4 根Φ140×22 mm,长38 m 的炉底纵梁,为缩短炉底纵梁汽化循环回路长度,有利于汽水循环,在每根纵梁中部适当部位设置堵板,将每根纵梁由一个循环回路变为两个循环回路。堵板两侧由2 根Φ140×22 mm 水梁抽头将纵梁内汽水混合物引出炉外,抽头出炉后管径变为2 根Φ159×6 mm 循环管。该炉西侧两根纵梁的4 根抽头出炉后在水平管段两根一组并联,并联集管管径为Φ159×6,两循环上升管并联时采用90°弯头,相当于垂直并联;该炉东侧两根纵梁的4 根抽头出炉在垂直向上管段并联,并联集管管径为Φ219×6,两上升管并联时有一定夹角。

该炉于2012年3月27 日开始试生产,运行仅3 个月在加热炉实炉底段偏西侧出现水梁开裂漏水,溢出水柱将热钢坯浇黑无法轧制,加热炉被迫停炉检修。在检查时发现漏水位置出现在西侧两根纵水梁上,开裂段分别出现在堵板两侧,堵板的高温段纵梁开裂,漏水出现在均热段实炉底段,堵板低温段纵梁开裂,漏水部位出现在距堵板2~3 m处;西侧两根纵梁完好。

为找出问题所在,将开裂管段剖开,发现管子上部内壁出现不规则裂纹,管子下部内壁却完好,经UT 超声波无损检测发现在管子内壁不同深度存在裂纹缺陷,从表象看裂纹是由管子内壁向外壁发展最后形成开裂漏水。

2.3 水梁开裂原因分析

本案例纵梁开裂部位出现在西侧两根纵梁的堵板两侧,东侧两根纵梁却完好,为此在现场对炉子东侧两根纵梁与西侧两根纵梁的循环上升管进行了仔细比较,发现东侧2 根水梁虽然也存在上升回路并联情况,但并联方式与西侧2 根纵梁存在以下明显区别。

2.3.1 并联集管管径不同

东侧2 根纵梁的每根纵梁抽头出炉后管径由Φ140×22 mm 变为Φ159×6 mm,2 根Φ159×6 mm 抽头循环管并联时并联集管为Φ219×6 mm,然后上升到汽化器汽包;而西侧2 根纵梁的每根纵梁抽头出炉后管径也是由Φ140×22 mm 变为Φ159×6 mm,2根Φ159×6 mm 抽头循环管也采取并联,并联段并联集管仅为Φ159×6 mm,随后该并联集管再由Φ159×6 mm 调整为Φ219×6 mm 上升至汽化器汽包。

2.3.2 并联位置不同

东侧2 根纵梁的每根纵梁抽头出炉后由90°弯头弯转向上,在垂直向上管段并联;而西侧2 根纵梁的每根纵梁抽头出炉后直接在水平管段上并联。

2.3.3 并联角度不同

东侧两根纵梁的每根纵梁抽头出炉后并联时两抽头循环管并联夹角为45°;而西侧两根纵梁的每根纵梁抽头出炉后并联时两抽头循环管采用90°弯头直接并联,夹角为90°。

从上述区别看出,东侧两根纵梁与西侧两根纵梁虽然都采用纵梁抽头并联方式,但由于并联位置、并联夹角及并联集管管径等不同,导致同一纵梁的堵板两侧两个回路汽水循环状态不同。由于西侧纵梁抽头并联方式不当,导致纵梁堵板两侧管段汽水循环相互干扰,由于并联管段热负荷与流动阻力不同,在并联点汽水压力较高一端首先阻碍汽水压力较低一段,使汽水压力较低一端汽水循环流动变慢甚至停滞;此时变慢或停滞循环管段内的水在炉内高温作用下吸收热量快速汽化,此时该管段压力升高,当升至高于正在循环管段压力时,喷出水或蒸汽又阻碍或封住正在循环管段。如此反复互相干扰。

综上,上升管并联造成水梁开裂原因是两个(或多个)回路并联产生相互干扰,并联各回路中均存在汽水混合物流动受阻情况,当回路中汽水混合物流速低于临界流速与0.4 m/s 两者之中较大值时,管段中便出现汽水分层,表现为炉底水梁管上部为蒸汽、下部为水,由于蒸汽传热性能很差,使得管壁温度剧烈增高。此外管子下部的水珠溅到上部管壁,盐分析出附着在管壁上,更加剧了管壁温度升高,最后导致管壁过热产生裂纹或汽水腐蚀,形成开裂漏水。这就是本例中管子裂纹只出现在上部而下部却完好的原因。

3 防止上升管并联造成炉底管水梁开裂措施

对于由于场地限制及其它条件限制必须并联的情况,一定要满足以下条件要求。

3.1 并联集管管径应满足以下要求

根据加热炉汽化冷却装置设计参考资料,上升管并联集管应满足以下两点要求:

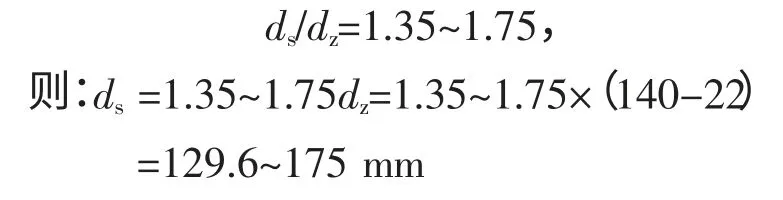

(1)循环管道与炉底管内径的比值,ds/dz为1.35~1.75;ds/dh为1.1~1.5。其中,ds为上升管内径;dz为纵炉底管内经;dh为横炉底管内径。

(2)上升集管与炉底管的流通截面积比值,Fsj/∑Fz为1.6;Fsj/∑Fh为0.95~1.15。其中,Fsj为上升集管流通截面积;∑Fz、∑Fh为连接于同一集管上的各纵、横炉底管流通截面积的总和。

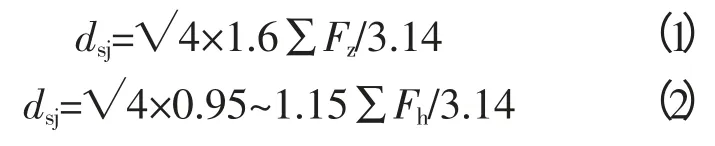

炉底管的管径与壁厚应按照加热炉强度计算要求确定。一旦炉底管直径确定,便可初步按照循环管道与炉底管内径比值确定与炉底水梁相连炉外上升循环管内径;按照上升集管与炉底管的流通截面积比值确定上升并联集管管道内径,并联集管内径计算公式可按以下公式计算:

式中:dsj为上升集管直径。

当上升管采用并联集管时,集管内径应不小于上式计算结果。

3.2 并联点位置选择

因自炉内炉底管汽化点开始再向上升管流动过程中,管内流动的是汽水混合物,因此上升管的走向必须满足汽水混合物沿管线上升的流向要求,因此两个(或多个)回路的并联点应尽量选择在上升管的垂直向上管段或有一定向上坡度管段上。

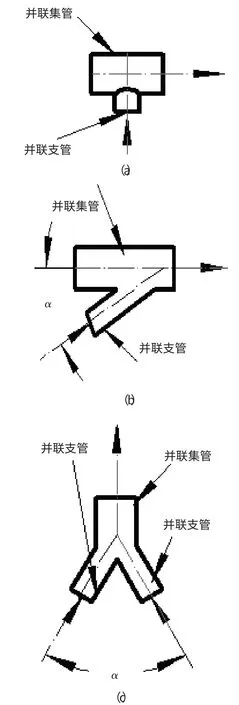

3.3 并联角度要求

根据加热炉汽化冷却装置设计参考资料,上升管合流时应避免出现垂直并联方式,如图2(a)所示,应采用具有一定角度合流并联方式,如图2(b)、图2(c)所示,图中角度α 应保持在30°~45°,这样可有效避免两个或多个回路并联时汽水流动在并联点互相干扰问题,确保每个并联回路汽水流动始终朝预定(正)方向流动。

图2 并联管路的三通管样式图

4 改进结果

依据以上理论要求,对加热炉西侧两根纵梁抽头出炉后的并联管路进行了以下改造。

4.1 并联集管采用的改造方案

4.1.1 水梁抽头出炉后变为上升管的管径校合

纵梁堵板两侧炉底管均为Φ140×22 mm,根据公式:

水梁抽头出炉后内径应不小于上式计算结果:129.6~175 mm,本案抽头出炉后采用Φ159×8 mm上升管,符合计算结果。

4.1.2 两个水梁抽头出炉后并联集管校合

dsj=√4×1.6∑Fz/3.14=√1.6×2×0.0962=172 mm

本案例加热炉西侧水梁抽头出炉后并联集管采用Φ159×8 mm 管段小于由上式计算出的172 mm,此为造成两并联回路汽水循环互相影响的设计诱因。

4.1.3 整改结果

综上,本案例中对加热炉西侧两根水梁的每根纵梁抽头的并联集管按照以上计算结果由Φ159×6 mm 调整为Φ219×6 mm。

4.2 并联点位置改造

本案中对加热炉西侧水梁抽头循环管在水平管道上增加90°弯头,使抽头循环管在出炉后由90°弯头弯转向上,在垂直向上管段并联。

4.3 并联角度改进

本案中将加热炉西侧每根纵梁抽头出炉后并联时采取45°夹角。

5 改进后的效果

通过对本案例中加热炉西侧两根纵梁抽头并联方式的上述改进,自2012年8月实施改进后,运行9 个月没有再出现水梁漏水事故,证明以上改进措施得当且效果显著;加热炉东侧两根纵梁因施工时采取正确并联位置、并联集管及并联角度,自2012年3月投运至今一直未出现水梁开裂事故。

6 建议

汽化冷却装置自然循环系统采用分组上升并联回路布置时,对设计、施工环节需格外重视。

6.1 不提倡采用上升管并联回路布置

上升管并联基础是热负荷与流动阻力较接近的几个炉底管回路才可以并联成一组,但在加热炉烧钢过程中为保证烧钢产量及质量要求,需不断调整炉内热负荷配置,加之炉底水梁隔热包扎料脱落,因此在实际烧钢时要满足并联各回路的热负荷与流动阻力基本一致确实有一定困难,一旦并联回路热负荷与阻力损失严重失调,轻则影响炉底水梁寿命,重则形成水梁开裂事故,因此建议尽可能不要采用分组上升并联回路布置。

6.2 把好上升管并联关

对于由于场地及其它条件限制必须采用上升管并联情况,一定要从并联集管直径、并联位置、并联角度上综合把关;在进行上升管并联形式设计时,对于上升管并入点位置、并联集管直径及并联角度一定要有详图,并进行详细标注,并附警告说明,这样才能引起施工时足够重视,绝不能仅画出示意图;施工人员应严格按照设计施工,图纸不明确时应向设计人员询问,不得盲目施工。

以上建议希望为业内人员在今后进行汽化冷却装置上升管并联回路设计、施工时提供参考。

7 结论

对于推钢式加热炉自然循环汽化冷却系统,尽量不采用上升管并联布置形式;如由于场地及其它客观条件限制必须采用上升管并联情形时,一定要从并联集管直径、并联位置、并联角度上综合把关,只有上升管并联方式正确,才能有效避免炉底水梁开裂事故的发生,使水梁使用寿命接近或达到单独上升回路系统。

[1]钢铁厂工业炉设计参考资料编写组.钢铁厂工业炉设计参考资料(上册)[M].北京:冶金工业出版社,1977:684.

[2]加热炉汽化装置设计参考资料编写组.加热炉汽化装置设计参考资料[M].北京:冶金工业出版社,1980:218.

[3]武文裴,陈伟鹏,刘中强,等.冶金加热炉设计与实例[M].北京:化学工业出版社,2008:371.