聚焦离子束在微纳尺度材料力学性能研究中的应用

田 琳,付琴琴,单智伟

(西安交通大学材料学院微纳尺度材料行为研究中心,陕西西安710049)

1 前言

微纳尺度材料是指外观几何尺寸或其基本单元的尺寸在10 nm到10 μm之间的材料[1]。微纳米尺度材料结构和性能的研究是一个新兴的但却在蓬勃发展的研究方向,其背后的巨大推动力来自社会发展对功能器械小型化的强劲需求。伴随着材料制备、表征及测试技术的不断创新与发展,人们对微纳尺度材料结构与性能的认识也开始取得一些突破性的进展[2-9]。这些发现,一方面向人们展示了微纳尺度材料巨大的潜在应用前景[8];另一方面也给人们提出了一系列的挑战。首先,实验结果表明,微纳尺度材料的性能并不能通过外推传统的基于块体材料的理论知识而得到[10],这就要求人们要把微纳尺度材料的研究逐渐地从目前定性的、随机的个案推向定量的、系统化的发展方向,并最终建立起微纳尺度材料结构与性能的理论知识体系。其次,不同于块体材料,表面、界面和晶界原子在微纳尺度材料中所占的比重大幅增加[2],相应的对材料力学性能影响的程度也随尺度的减小而增加[11-15]。第三,纳米尺度功能材料必须一兼多职,既要有优异的功能也要有可靠的结构稳定性。因此,系统地研究微纳尺度材料的力学性能及其与其它要素(如热、电、气氛等)之间的耦合效应就成为微纳尺度功能材料从科学概念转化为实际产品的前提和先决条件。但是,由于微纳尺度材料极小的物理尺寸,传统的制备、测试和表征方法对这些材料不再有效。因此,发展和发明新的制备、表征、操控技术就成为人们研究微纳尺度材料力学性能所必须的先决条件。

率先将聚焦离子束(Focused Ion Beam,FIB)技术应用于微纳尺度材料力学性能测试并取得巨大成功的是美国空军实验室的 Michael D.Uchic等人[6]。他们对 FIB在微纳材料力学测试领域的创新应用主要体现在以下两个方面:首先,首次利用FIB的刻蚀功能在宏观块体单晶样品上加工出了一系列直径在40~0.5 μm的微小柱体,从而使得研究者系统可控地研究各种材料的强度尺寸效应成为可能;其次,创新性地利用FIB将纳米压入仪的金刚石压头由尖角改为平板状,从而发展了基于纳米压入仪器的微压缩测试方法。此后,随着纳米力学测试技术的不断进步,FIB在微纳尺度材料力学性能研究中的应用也得到不断地拓展,涵盖了不同几何形状的样品和测试夹头的制备,微纳尺度样品的操控和焊接等。本文首先以样品的几何形状为主线,回顾了FIB在微纳颗粒、柱体、“狗骨状”拉伸样、纳米线以及悬臂梁等测试中的应用;然后讨论了FIB对材料力学性能的可能影响以及预防办法;最后总结和展望了FIB在微纳尺度材料力学性能测试中的现状和发展前景。

2 FIB在不同几何形状样品力学测试中的应用

2.1 微纳尺度颗粒的压缩试验

微纳尺度颗粒通常是人工合成的。由于其独特的物理化学性能,微纳尺度颗粒在医药、化妆品、磨料、润滑、催化等领域展示了广泛而诱人的应用前景[13]。但是,对微纳尺度纳米颗粒的力学性能测试历来就是一个很有挑战性的课题。其根本原因在于微纳尺度颗粒的尺寸很小,传统的光学显微镜甚至无法对它们进行清晰的观测,因此,人们不得不求助于空间分辨率更高的电子显微镜。同时,传统的力学测试方法也无法实现对尺寸如此小的单个颗粒进行定量的力学测试。近年来,随着力学传感器的不断小型化,市场开始出现一些基于扫描电镜或透射电镜的纳米力学测试装置[16]。这些商业化的力学测试仪具有足够高的力和位移分辨率,从而使得原位测试单个微纳颗粒的力学性能成为可能。但是,早期的基于纳米压入仪的原位电镜力学测试技术均采用尖压头,例如Berkovich压头[17-18]。其主要缺点体现在以下两个方面:首先是实验的成功率很低。尽管有电子束的原位观测,但只有在很少数情况下压头顶部才能正好压在微纳颗粒的顶部而使得实验如期完成,大部分情况下微纳颗粒将由于侧向力的作用发生移位或滚动从而导致实验失败。其次,电子束观测通常只能给出成像对象的二维投影,使得精确估算压头几何变得非常困难,从而导致研究者很难将所得到的力和位移转换成应力和应变。而应力和应变是不同尺寸不同材料间进行有效对比的前提。

为了改变这一现状,单等[13]率先用FIB将原位透射电镜力学测试仪的金刚石尖压头(图1a)加工成直径约为1 μm的平压头(图1b),并将其成功地用于测试微纳尺度的CdS空心球。透射电镜分析表明:这些直径在200~450 nm的空心球的球壁由平均尺寸在6~8 nm的CdS晶粒组成。图1c是颗粒压缩试验的示意图,图1d~f显示了在透射电镜下对一个直径约为200 nm的颗粒的压缩过程。实验结果表明,当把纳米晶进行一定的空间组合后,就可能使得材料同时具有超高强度和超大的变形能力[13]。

2010年,单及其同事[19]又将同样的技术应用于测试电子束对非晶二氧化硅力学性能的影响。结果发现,在200 kV电压的照射下,二氧化硅非晶小球的塑性流变应力较没有电子束照射的情况下降低了4倍多。该实验的重要意义在于它是世界上首次在透射电镜内定量测定了电子束对材料力学性能的影响,这里定量专指高精度的力和位移测量。

为了防止微纳尺度的颗粒样品在压缩过程中发生移位或滚动,从而影响其力学性能的测试,单及其同事[12]发明了一种通过高温退火液态润湿在特制的硅基地上制备金颗粒的新方法。FIB被用于制备变形前后试样的剖面透射电镜样品(图2)。结果发现,尽管样品发生了大塑性变形,但发生几何突变后的样品却可以几乎不含位错。基于本领域目前已有的成果,作者们提出了一种基于缺陷的新的区分微纳尺度材料的方法。该方法的应用期望能够澄清目前对该领域认知上的混淆,使得研究者和设计人员能够更好地预测微纳尺度材料的结构与性能关系。

图1 (a)利用Berkovich尖压头对一个Al晶粒进行压入实验[18],(b)利用FIB加工出的平压头,(c)颗粒压缩试验的装置图,(d~f)在透射电镜中进行颗粒压缩试验[13]Fig.1 (a)indentation into an Al grain using aBerkovich tip[18],(b)flat punch fabricated by FIB,(c)schematic of a compression test of nanoparticles,and(d ~ f)compressing a particle inside TEM[13]

图2 (a)FIB制备变形后金颗粒的剖面透射电镜样品,(b)在TEM中可以观察到金颗粒内部位错密度很低[12]Fig.2 (a)TEM sample of deformed Au particle fabricated by FIB and(b)few dislocations can be observed in the sample in TEM image[12]

2.2 微纳尺度柱体的压缩试验

2004年,美国空军实验室、劳伦斯利弗莫尔国家实验室和斯坦福大学的研究人员合作在《科学》杂志上发表了关于材料强度尺寸效应的论文[6],该文系统研究了Ni和Ni3Al单晶柱体样品的强度随其直径的变化规律。实验装置的示意图如图3a所示。结果发现单晶材料的屈服强度随样品外观尺寸的减小而升高。该结果和20世纪50年代人们关于晶须的研究结果一致[20],即材料的强度表现出“越小越强”的规律。这一研究的重要意义在于它使得力学性能尺度效应重新成为国际上的热点研究领域。之后许多课题组利用这种方法研究了各种材料的尺度效应,包括面心立方晶体[21-22]、体心立方晶体[23-24]、密排六方晶体[25]及金属非晶[26-28]等。结果发现大部分的材料在所研究的尺寸范围内表现出“越小越强”的规律。但是,同时也发现某些材料在临界尺寸以下表现出完全不同的规律。例如,当把钛合金单晶的尺寸降到1 μm以下时,其能承受的强度达到饱和的状态,同时其变形机制由孪晶主导转变为位错主导[4]。

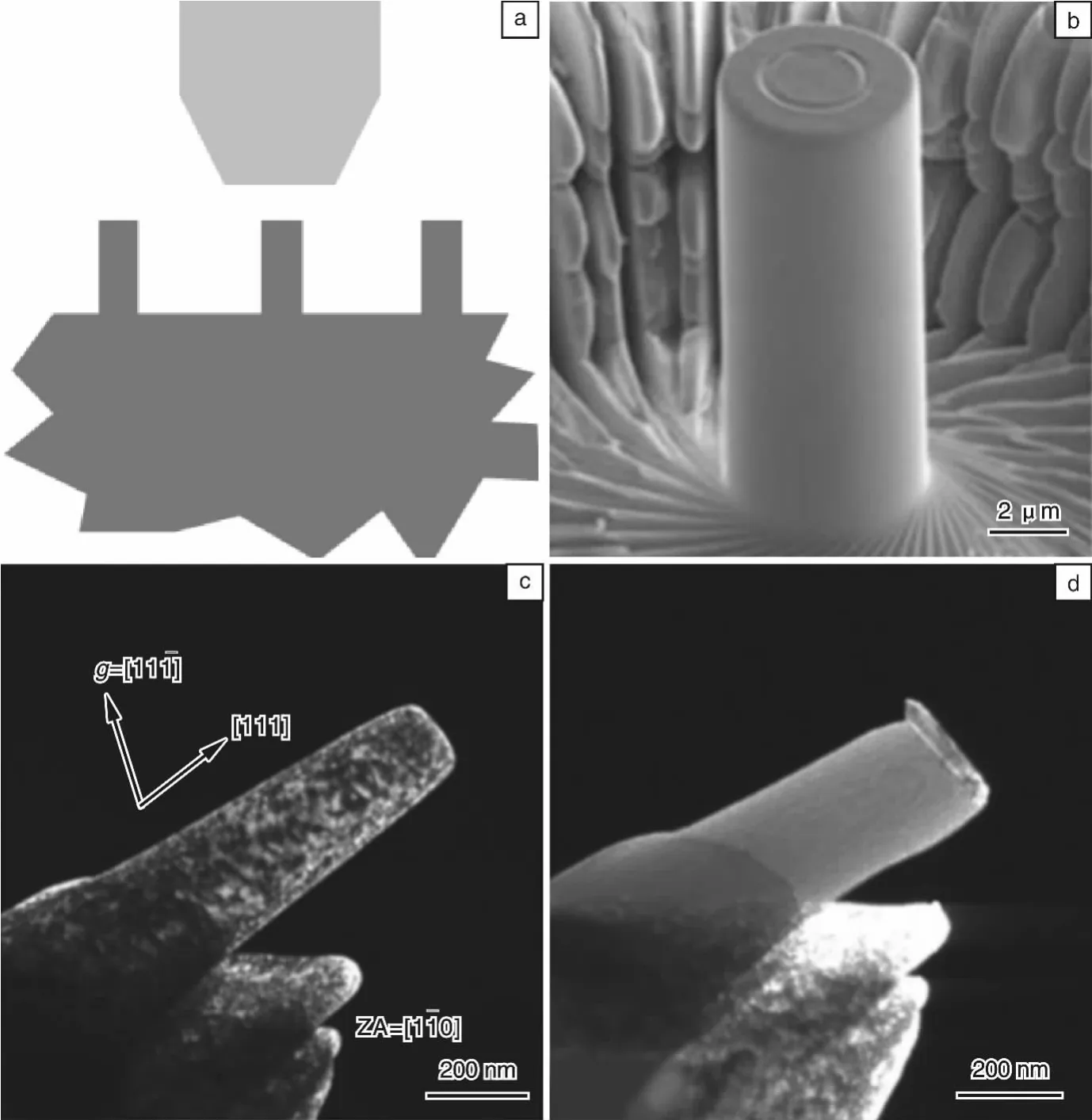

用FIB加工微纳尺度的柱体样品大致可以分为两类。第一类如图3b所示。该类样品和宏观压缩实验中所用的样品具有同样的均匀截面,唯一不同的是其根部和母体相连,该类圆柱是通过FIB车削而成的[29]。其优点是样品截面均匀,在测试中不易形成应变梯度。缺点是加工工艺复杂,通常加工一个样品需要较长的时间。第二类样品采用一种相对简单的FIB加工方法,但样品通常会有一定的锥度 (1°~4°),如图3c所示。具体的加工方法如下:离子束沿圆柱轴向自上而下作环状切削,分为毛坯加工、粗加工和精加工几个阶段,离子束的束流依次降低。由于这种圆柱加工方法简单、快捷,所以得到了广泛的应用。造成锥度的原因是FIB对圆柱上某一点的加工效率随着该点距离圆柱顶面距离增加而减小[30],且聚焦离子束本身有一定的汇聚角,因此圆柱根部的截面积大于其顶端的截面积。对于这种有锥度的圆柱进行压缩试验,样品几何上的锥度会转化成应力梯度,可能会引起试样的局部变形,并进而影响应力应变的计算。为了避免或降低锥度对材料力学性能的影响,可以选择第一类样品的加工方法[6]或采用矩形截面的样品[4]。

早期的基于FIB所加工的样品的力学测试都是非原位的测试。相应的也带来了一系列的科学问题:如FIB对所加工的单晶样品是否有影响?如果有,如何影响?影响到何种程度?为了回答这些疑问,单等[11]首次在透射电镜里对FIB所加工的微纳单晶镍柱体进行了定量测试。结果发现用FIB制备的亚微米单晶镍圆柱体中包含有高密度位错(图3c)。但是,在外界应力的作用下,这些亚微米晶体中的位错密度会剧烈下降,甚至形成一个无位错的完美晶体(图3d)。作者们将这一现象命名为“力致退火”,特指通过加力的方式可以使得微纳尺度的单晶体中位错的密度降低或完全消除的现象。该发现的重要意义在于它用令人信服的实验证实了由斯坦福大学Williams Nix研究团队所提出的,但当时却备受争议的位错匮乏理论。随后的实验发现,“力致退火”现象不仅适用于面心立方金属[12,31],而且适用于体心立方金属[32-33]。

图3 (a)微柱压缩试验的装置图,(b)FIB切削而成的无锥度圆柱[29],(c)FIB制备的亚微米单晶镍圆柱,(d)经过压缩之后的单晶镍圆柱Fig.3 (a)schematic of a compression test of pillars,(b)taper free pillar[29],(c)single crystal Ni pillar fabricated by FIB,and(d)the Ni pillar after compression

2.3 微拉伸试验

微柱压缩作为材料力学性能试验的基本方法之一,简便易行运用广泛,但同时也有一定的局限性。首先,压缩试验主要适用于脆性材料,如铸铁、轴承合金和建筑材料等。其次,由于试样与压头之间存在摩擦力,约束了试样的横向变形,容易出现鼓胀现象。特别是当柱形试样存在一定的锥度时,应力梯度的存在很容易引起接触面附近的局部变形[34],从而增加了后续的力学分析的难度。再次,压缩实验过程中很难保证压头和样品表面的绝对平行,由此而产生的应力集中常使得所测的材料屈服强度偏低。相比之下,单轴拉伸测试更加简单直观,能够得到均匀的应力应变场,数据容易解释,通用性强,可用于精确测量材料弹性模量、泊松比、屈服强度和断裂强度等参数,因此日益受到科研人员的重视。但是,相对于宏观的拉伸实验,微纳尺度的拉伸实验要困难的多,其挑战主要来自于以下3个方面:一是如何加工出合适的拉伸试样;二是如何将力有效地施加在样品上;三是如何保证拉伸测试中试样的单轴应力状态。针对以上难题,科学家们进行了各种尝试并发明了一系列对微纳尺度样品进行拉伸测试的方法。其中与FIB密切相关的主要有3种:一是“基体蚀刻法”,二是“套勾法”,三是“焊接法”。“基体刻蚀法”是用FIB在宏观薄片样品上刻蚀出微纳尺度拉伸试样,其两端均连接在基体上。通过对薄片整体进行拉伸来实现对微拉伸试样的拉伸测试。这种方法的优点是样品在拉伸过程中由于基体与其平行部分材料的约束而不易发生剧烈失稳。该方法已被成功地应用于测量非晶金属的弹塑性变形能力[35-36]。但是由于用该方法制备的样品受到严重约束,而且不易获得定量的力学数据,“基体蚀刻法”的应用受到了一定的限制。

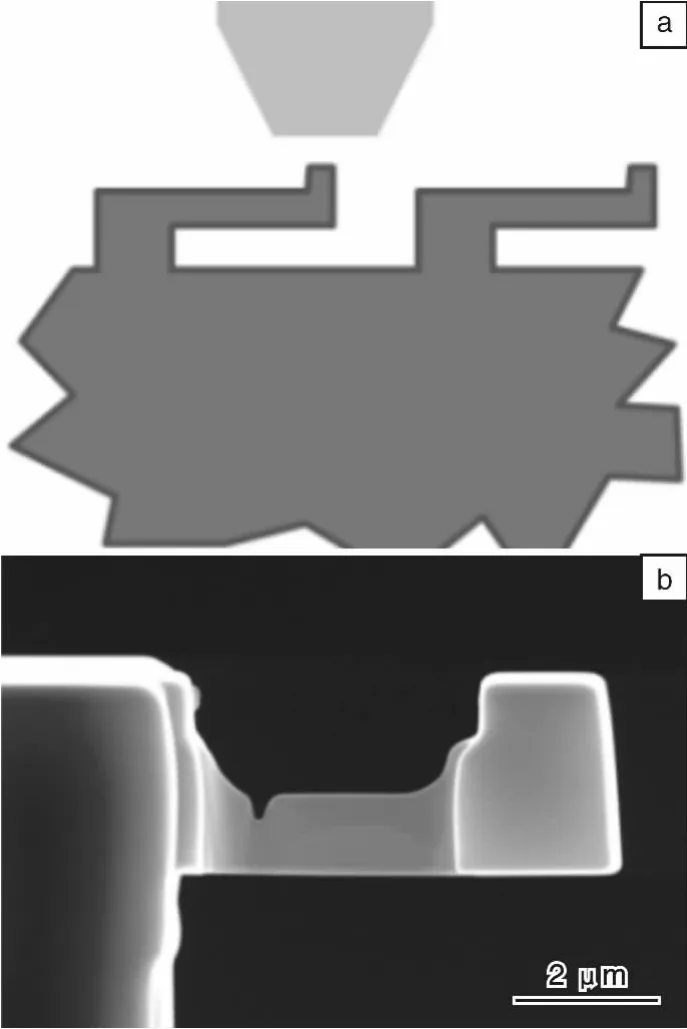

图4a是“套勾法”的工作原理示意图。这一方法是奥地利一个研究组在2008年最早在扫描电镜中开始使用的[37]。他们首先利用FIB将金刚石压头加工成如图4a中浅色部分所示的形状。然后再利用FIB将所测试的样品加工成如4a中深色部分所示的“狗骨”型。由于测试样品的尺寸比例和宏观的标准试样一致,用此方法获得的材料力学性能不仅易于分析和建模,而且可以与宏观样品进行直接比对,因此也更具参考价值。“套勾法”的一个典型应用案例是关于非晶弹塑性极限的研究[3]。

如图5所示,田等[15]首先利用FIB将样品加工成“狗骨”状,其主要步骤如下:选用30 kV,93 pA参数进行粗加工,在金属玻璃样品的边缘薄区加工出尺寸约为2.5 μm ×5.0 μm ×0.4 μm 的薄片;再通过旋转样品台,使得离子束方向与薄片垂直并在其上刻蚀出设计的拉伸试样几何形状(见图5a,b)。之后选用15 kV,43 pA对试样进行精加工至所需尺寸(见图5b)。最后用小束流精修结合样品台倾转以尽量降低表面损伤层的厚度和样品的锥度。

图4 (a)微拉伸试验的装置图,(b)在透射电镜中进行拉伸试验Fig.4 (a)schematic of micron tensile tests and(b)pulling a sample inside TEM

图5 (a~c)利用FIB技术制备拉伸试样的过程,(d)一个典型的拉伸曲线Fig.5 (a~c)procedures of tensile samples using FIB and(d)a typical tensile curve

在传统宏观拉伸试样上,可以通过刻线来标记材料的变形量,或者利用引伸仪(应变片)来对材料形变进行实时的测量。但是对于微纳尺度样品而言,两者皆不适用。首先,在微纳尺度的样品上刻蚀标记一方面会损伤材料,另一方面在刻蚀的地方可能造成足以显著影响后续测试的应力集中。其次,目前没有适用于测试微纳尺度样品的应变片存在。相对于所有以前在该领域的工作,田等在样品制备方法上的最大贡献是创造性地利用电子束辅助碳沉积在样品上制造两个标记,如图5c所示,从而成功解决了微小试样拉伸测试中难以精确测量应变的难题。实验证明,这种添加标记的方法对样品几乎无损伤,而且方便快捷,可控性强。值得一提的是,碳沉积原本是扫描电镜(SEM)和FIB腔体里一种常见的污染,几乎无处不在的含碳分子在电子束的辐照下分解,并在样品表面沉积从而显著影响成像,是一种令人烦恼的污染。田等从原理出发,巧妙地将碳污染转化为碳标记,是变废为宝的一个典型案例。

利用上述样品制备方法,田等人选取几何尺寸在200~300 nm之间的金属非晶试样为研究对象,成功实现了对所研究金属非晶材料应力应变关系的高精度测量(图5d)。结果发现非晶态金属的实测弹性极限是大块非晶态金属弹性应变的两倍多,和理论预测的理想弹性极限相一致[3]。

“基体蚀刻法”和“套勾法”对母体为块材的材料比较适用。但是对于低维纳米材料,如纳米线等就必须寻找新的方法。其难点是如何固定样品的两端从而能够可控地施加应变,FIB辅助的“焊接法”由此应运而生,并在测量一维纳米材料的力学性能中得到了广泛的应用[38-42]。图6就是一个典型的应用案例。图6a是一种名为“Push to Pull”的纳米线拉伸装置。带有半圆形的可动部分通过4根矩形弹簧和基体相连。研究人员首先利用机械手将单根纳米线提取出来(图6b),转移并搭接在间隙的两端。在这个过程中要使纳米线与间隙尽量垂直,以保证拉伸的单轴性;然后用离子束辅助沉积Pt将其固定(图6c)。当在半圆的顶端施加压力是,可动部分整体右移,从而在样品上产生一拉应力。图6d为纳米线在加载条件下的透射电镜照片。

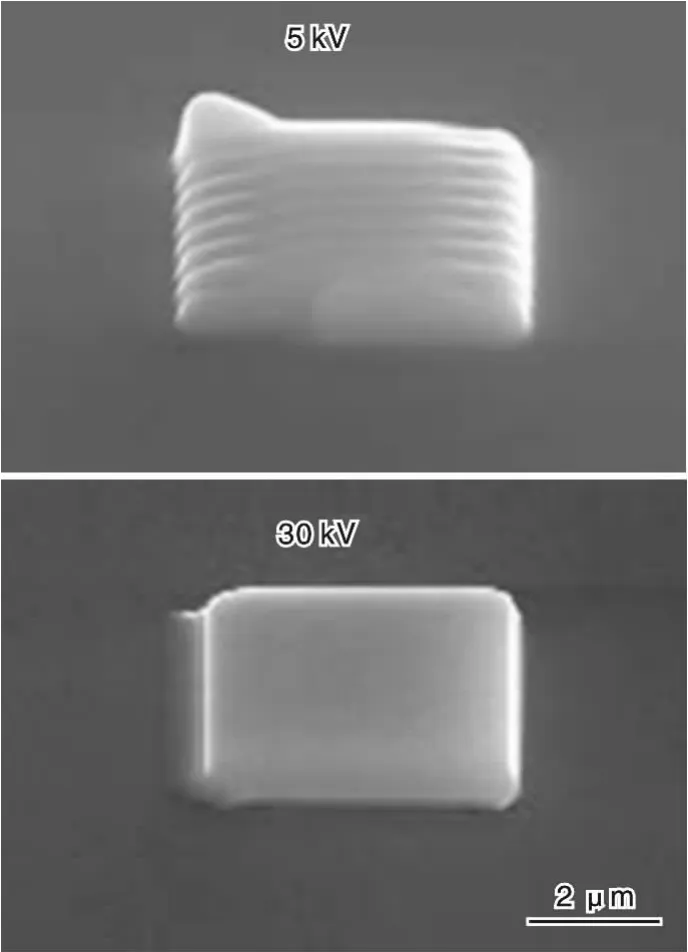

作为连结纳米线和基底的材料,在测试纳米线的过程中Pt将承受一定的力,因此需要Pt具有良好的力学性能。通过改变沉积条件,包括电压、电流、重叠率、驻留时间等参数,可以获得形貌不同、性能各异的Pt薄膜。例如在保持离子束电流为48 pA左右,改变加速电压,获得的Pt形貌不同,电压越大沉积的Pt表面越平整,见图7。实验证明,离子束电压30 kV,电流40 pA时的沉积条件下可以获得平整度高、致密度好的Pt薄膜[43]。利用纳米压痕方法对该条件沉积的Pt膜进行测试,得到沉积Pt膜的硬度和模量分别为9 Gpa及110 Gpa[43]。然而,正如上文中所提到的,在沉积Pt的过程中,用电子束或离子束观察非沉积区域(如6c所示的间隙部位)会对样品造成污染,可能影响后续的观察和表征,甚至改变纳米线的性能。

图7 改变离子束变电压对沉积Pt薄膜形貌的影响Fig.7 Effect of ion beam voltage on the morphology of Pt deposition

2.4 弯曲试验

除了压缩试验和拉伸试验,还可以将材料加工成适合于弯曲试验的几何形状,例如悬臂梁,见图8。利用弯曲试验装置可以测量微纳尺度材料的弯曲性能,研究缺口和预裂纹对于材料力学行为的影响[44-46]等。图8b是金属非晶带缺口悬臂梁的扫描电镜照片。通过施加循环应变,结果发现缺口根部的非晶在循环应力作用下显示出明显的疲劳损伤特征。更多的循环周次导致疲劳裂纹的萌生与宽展,同时伴随着纳米晶的形成。

3 聚焦离子束加工对材料的影响

图8 (a)弯曲试验的装置图,(b)一个根部有缺口的弯曲试样Fig.8 (a)schematic of a bending test and(b)a notch bending test sample

由于FIB技术是利用高能离子束与材料的相互作用加工材料,得到的样品就不可避免的存在一定的损伤和缺陷。当带有一定能量的离子,例如30 KeV的Ga离子,入射到样品表面时,离子与样品交换能量。这些能量会导致样品(靶材料)表面原子的溅射,这是进行材料去除加工的主要过程。在靶材料原子溅射的同时还伴随着入射离子的散射、电子和电磁波的激发以及样品温度的上升[47-48]等现象。由于这些现象主要在样品表面发生,因此FIB导致的损伤主要集中在距表面一定的深度范围内。但对于某些材料,离子束与材料的相互作用影响区较大,损伤层会更厚。对于半导体材料,其原子结合键是具有方向性的共价键,被高能离子辐照破坏后很难恢复,因此,在这类材料中FIB损伤将主要导致材料表面的非晶化。实验表明降低离子束的能量有利于减少非晶化的损伤层[49]。金属材料经过离子束辐照后的损伤主要是微观结构的改变,例如缺陷密度[50]、晶粒尺寸[51]的改变。部分入射的离子完全失去了动能,最终残留在样品中,造成离子注入。在一些含有易与Ga离子结合的元素的材料中甚至会产生新的相[52-53]。

此外,FIB损伤对材料力学性能的影响,在纳米力学测试中不容忽略。有报道称,对非晶材料进行局部辐照,会显著改变其力学性能,所得结果并不能代表该材料的本征性能。例如由FIB辐照可能造成非晶中自由体积的增加,导致材料硬度降低[54],塑性提高[55]。而晶体中FIB加工引起的位错密度增加可能导致材料硬化[50]。为了减少FIB损伤,根据不同的材料,可以采取降低离子束的入射能量,或者利用质量较小的离子进行加工;在切削的过程中避免离子束垂直入射,减少反沉积。

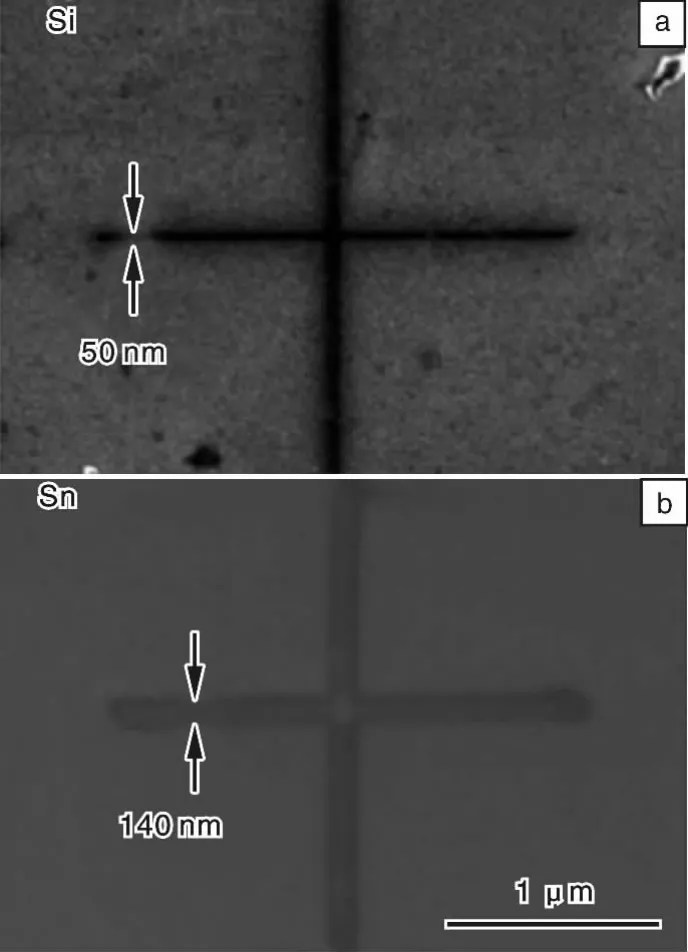

FIB对低熔点材料,例如金属锡进行精细加工十分困难,主要表现在难以获得特征尺寸在100 nm以下的结构。图9对比了在硅和锡两种材料表面刻蚀的结果。用相同电压、电流的离子束进行线刻蚀,在锡上得到的线宽约为硅上的两倍多,证明离子束对锡的溅射率远远高于硅。而在加工直径小于200 nm的圆柱时,产生的热量不易导出[56],造成圆柱内热量累计,温度升高,样品表面原子扩散剧烈,甚至会发生局部融化现象,破坏了圆柱原有的形状。因此在加工锡这样的低熔点金属的圆柱时,应当降低电压电流以降低材料的溅射率,同时通过少量多次加工的方法减小样品温度的升高,在必要的时候也可以采取降温的方法提高加工质量。

图9 利用同样的加工条件在Si和Sn上加工结果对比Fig.9 Comparison of the fabrication result on Si and Sn using the same ion beam condition

4 结语

利用FIB加工微纳尺度力学测试试样具有以下优势:

(1)可以在特定样品的特定位置加工出所需的形状和尺寸;

(2)对几微米至几十纳米尺寸的样品加工精度较高,速度较快;

(3)适用材料的范围较广,可用于加工硬材料如金属、陶瓷,以及软材料包括高分子、生物材料[57]。

随着工业和科研领域对微纳加工的需求日益增加,FIB技术也在不断发展。除了液态金属之外,惰性气体Ar,He等也可以作为FIB系统的离子源。与常用的Ga离子相比,由于惰性气体离子的动能较低,具有加工精度高,对材料损伤低的特点。将扫描电镜、Ga离子源和Ar离子源结合形成的FIB-SEM-Ar多束系统[58],以其高效率、高精度的优势,期望在微纳尺度样品的制备和力学测试中得到很好的应用,进一步推动微纳尺度材料结构与性能的研究。

References

[1]Shan Z.In Situ TEM Investigation of the Mechanical Behavior of Micronanoscaled Metal Pillars[J].Jom,2012,64(10):1 229-1 234.

[2]Shan Z W,Stach E A,Wiezorek J M K,et al.Grain Boundary-Mediated Plasticity in Nanocrystalline Nickel[J].Science,2004,305(5 684):654-657.

[3]Tian L,Cheng Y Q,Shan Z W,et al.Approaching the Ideal E-lastic Limit of Metallic Glasses[J].Nature Communications,2012,3.

[4]Yu Q,Shan Z W,Li J,et al.Strong Crystal Size Effect on Deformation Twinning[J].Nature,2010,463(7 279):335-338.

[5]Shan Z W,Mishra R K,Asif S A S,et al.Mechanical Annealing and Source-Limited Deformation in Submicrometre-Diameter Ni Crystals[J].Nat Mater,2008,7(2):115 - 119.

[6]Uchic M D,Dimiduk D M,Florando J N,et al.Sample Dimensions Influence Strength and Crystal Plasticity[J].Science,2004,305(5 686):986-989.

[7]Uchic M D,Shade P A,Dimiduk D M.Micro-Compression Testing of fcc Metals:A Selected Overview of Experiments and Simulations[J].Jom,2009,61(3):36 -41.

[8]Wang Z L.Nanopiezotronics[J].Advanced Materials,2007,19(6):889-892.

[9]Greer J R,De Hosson J T M.Plasticity in Small-Sized Metallic Systems:Lntrinsic Versus Extrinsic Size Effect[J].Progress in Materials Science,2011,56(6):654-724.

[10]Chen C Q,Shi Y,Zhang Y S,et al.Size Dependence of Young's Modulus in ZnO Nanowires[J].Phys Rev Lett,2006,96(7):075 505.

[11]Shan Z W,Mishra R K,Asif S A,et al.Mechanical Annealing and Source-Limited Deformation in Submicrometre-Diameter Ni Crystals[J].Nature Materials,2008,7(2):115 - 119.

[12]Wang Z J,Shan Z W,Li J,et al.Pristine-to-Pristine Regime of Plastic Deformation in Submicron-Sized Single Crystal Gold Particles[J].Aata Materialia,2012,60(3):1 368 -1 377.

[13]Shan Z W,Adesso G,Cabot A,et al.Ultrahigh Stress and Strain in Hierarchically Structured Hollow Nanoparticles[J].Nat Mater,2008,7(12):947-952.

[14]Tian L,Shan Z W,Ma E.Ductile Necking Behavior of Nanoscale Metallic Glasses under Uniaxial Tension at Room Temperature[J].Acta Materialia,2013,61(13):4 823 -4 830.

[15]Tian L,Li J,Sun J,et al.Visualizing Size-Dependent Deform-ation Mechanism Transition in Sn[J].Scientific Reports,2013,3:2 113.

[16]Warren O L,Shan Z W,Asif S A S,et al.In Situ Nanoindentation in the TEM[J].Materials Today,2007,10(4):59-60.

[17]Deneen J,Mook W M,Minor A,et al.In Situ Deformation of Silicon Nanospheres[J].Journal of Materials Science,2006,41:4 477-4 483.

[18]Minor A M,Asif S A,Shan Z,et al.A New View of the Onset of Plasticity during the Nanoindentation of Aluminium[J].Nat Mater,2006,5(9):697-702.

[19]Zheng K,Wang C,Cheng Y Q,et al.Electron-Beam-Assisted Superplastic Shaping of Nanoscale Amorphous Silica[J].Nat Commun,2010,1.

[20]Brenner S S.Growth and Properties of“Whiskers”[J].Science,1958,128:568-575.

[21]Greer J R,Oliver W C,Nix W D.Size Dependence of Mechanical Properties of Gold at the Micron Scale in the Absence of Strain Gradients[J].Acta Materialia,2005,53(6):1 821 -1 830.

[22]Wang Z J,Li Q J,Shan Z W,et al.Sample Size Effects on the Large Strain Bursts in Submicron Aluminum Pillars[J].Applied Physics Letters,2012,100(7):071 906.

[23]Bei H,Shim S,George E P,et al.Compressive Strengths of Molybdenum Alloy Micro-Pillars Prepared Using a New Technique[J].Scripta Materialia,2007,57(5):397 -400.

[24]Huang L,Li Q J,Shan Z W,et al.A New Regime for Mechanical Annealing and Strong Sample-Size Strengthening in Body Centred Cubic Molybdenum[J].Nat Commun,2011,2:547.

[25]Yu Q,Shan Z W,Li J,et al.Strong Crystal Size Effect on Deformation Twinning[J].Nature,2010,463(7 279):335-338.

[26]Volkert C A,Donohue A,Spaepen F.Effect of Sample Size on Seformation in Amorphous Metals[J].Journal of Applied Physics,2008,103(8):083 539.

[27]Shan Z W,Li J,Cheng Y Q,et al.Plastic Flow and Failure Resistance of Metallic Glass:Insight from in Situ Compression of Nanopillars[J].Physical Review B,2008,77(15).

[28]Wang C C,Ding J,Cheng Y Q,et al.Sample Size Matters for Al88Fe7Gd5Metallic Glass:Smaller is Stronger[J].Acta Materialia,2012,60(13-14):5 370-5 379.

[29]Norfleet D M,Sarosi P M,Manchiraju S,et al.Transformation-Induced Plasticity during Pseudoelastic Deformation in Ni-Ti Microcrystals[J].Acta Materialia,2009,57(12):3 549 -3 561.

[30]Ishitani T,Umemura K,Ohnishi T,et al.Improvements in Performance of Focused Ion Beam Cross-Sectioning:Aspects of Ion-Sample Interaction[J].Journal of Electron Microscopy,2004,53(5):443-449.

[31]Wang Z J,Li Q J,Shan Z W,et al.Sample Size Effects on the Large Strain Bursts in Submicron Aluminum Pillars[J].Applied Physics Letters,2012,100(7).

[32]Huang L,Li Q J,Shan Z W,et al.A New Regime for Mechanical Annealing and Strong Sample-Size Strengthening in Body Centred Cubic Molybdenum[J].Nat Commun,2011,2.

[33]Chisholm C,Bei H,Lowry M B,et al.Dislocation Starvation and Exhaustion Hardening in Mo Alloy Nanofibers[J].Acta Materialia,2012,60(5):2 258-2 264.

[34]Jang D,Gross C T,Greer J R.Effects of Size on the Strength and Deformation Mechanism in Zr-Based Metallic Glasses[J].International Journal of Plasticity,2011,27(6):858 -867.

[35]Guo H,Yan P F,Wang Y B,et al.Tensile Ductility and Necking of Metallic Glass[J].Nat Mater,2007,6(10):735-739.

[36]Deng Q,Cheng Y,Yue Y,et al.Uniform Tensile Elongation in Framed Submicron Metallic Glass Specimen in the Limit of Suppressed Shear Banding[J].Acta Materialia,2011,59(17):6 511-6 518.

[37]Kiener D,Grosinger W,Dehm G,et al.A Further Step towards an Understanding of Size-Dependent Crystal Plasticity:In Situ Tension Experiments of Miniaturized Single-Crystal Copper Samples[J].Acta Materialia,2008,56(3):580 -592.

[38]Wang Z L,Gao R P,Pan Z W,et al.Nano-Scale Mechanics of Nanotubes,Nanowires,and Nanobelts[J].Advanced Engineering Materials,2001,3(9):657 -661.

[39]Wang Z L,Dai Z R,Gao R P,et al.Measuring the Young’s Modulus of Solid Nanowires by in Situ TEM[J].Journal of E-lectron Microscopy,2002,51:S79-S85.

[40]Guo H,Chen K,Oh Y,et al.Mechanics and Dynamics of the Strain-Induced M1-M2 Structural Phase Transition in Individual VO2Nanowires[J].Nano Lett,2011,11(8):3 207 -3 213.

[41]Guo H,Wang K,Deng Y,et al.Nanomechanical Actuation From Phase Transitions in Individual VO2Micro-Beams[J].Applied Physics Letters,2013,102(23).

[42]Yue Y,Liu P,Zhang Z,et al.Approaching the Theoretical E-lastic Strain Limit in Copper Nanowires[J].Nano Lett,2011,11(8):3 151-3 155.

[43]Zhang Zhanming(张展铭).Mechanical Property of Platinum Deposited by Focused Ion Beam(聚焦离子束沉积Pt的力学性能研究)[D].Xi'an:Xi'an Jiaotong University,2011.

[44]Motz C,Schoberl T,Pippan R.Mechanical Properties of Micro-Sized Copper Bending Beams Machined by the Focused Ion Beam Technique[J].Acta Materialia,2005,53(15):4 269-4 279.

[45]Motz C,Weygand D,Senger J,et al.Micro-Bending Tests:a Comparison between Three-Dimensional Discrete Dislocation Dynamics Simulations and Experiments[J].Acta Materialia,2008,56(9):1 942-1 955.

[46]Demir E,Raabe D,Roters F.The Mechanical Size Effect as a Mean-Field Breakdown Phenomenon:Example of Microscale Single Crystal Beam Bending[J].Acta Materialia,2010,58(5):1 876-1 886.

[47]Prenitzer B I,Urbanik Shannon C A,Giannuzzi L A,et al.The Correlation Between Ion Beam/Material Interactions and Practical FIB Specimen Preparation[J].Microscopy and Microanalysis,2003,9(3):216 -236.

[48]Shukla N,Tripathi S K,Banerjee A,et al.Study of Temperature Rise during Focused Ga Ion Beam Irradiation Using Nanothermo-Probe[J].Applied Surface Science,2009,256(2):475-479.

[49]Giannuzzi L A,Geurts R,Ringnalda J.2 keV Ga+FIB Milling for Reducing Amorphous Damage in Silicon[J].Microscopy and Microanalysis,2005,11(S02):828 -829.

[50]Kiener D,Motz C,Rester M,et al.FIB Damage of Cu and Possible Consequences for Miniaturized Mechanical Tests[J].Materials Science and Eengineering A-Structural Materials Properties Microstructure and Processing,2007,459(1-2):262-272.

[51]Olliges S,Gruber P,Bardill A,et al.Converting Polycrystals Into Single Crystals-Selective Grain Growth by High-Energy Ion Bombardment[J].Acta Materialia,2006,54(20):5 393 -5 399.

[52]Michael J.Gallium Phase Formation in Cu During 30 kV Ga+FIB Milling[J].Microscopy and Microanalysis,2006,12(S02):1 248-1 249.

[53]Casey J D,Phaneuf M,Chandler C,et al.Copper Device Editing:Strategy for Focused Ion Beam Milling of Copper[J].Journal of Vacuum Science & Technology B:Microelectronics and Nanometer Structures,2002,20(6):2 682.

[54]Liu Y H,Zhao F,Li Y L,et al.Deformation Behavior of Metallic Glass Thin Films[J].Journal of Applied Physics,2012,112(6):063 504.

[55]Magagnosc D J,Ehrbar R,Kumar G,et al.Tunable Tensile Ductility in Metallic Glasses[J].Scientific Reports,2013,3.

[56]Ishitani T,Kaga H.Calculation of Local Temperature Rise in Focused-Ion-Beam Sample Preparation[J].Journal of Electron Microscopy,1995,44(5):331-336.

[57]Volkert C A,Minor A M.Focused Ion Beam Microscopy and Micromachining[J].MRS Bulletin,2007,32(5):389 -395.

[58]Liu Tongjuan(刘同娟).FIB—SEM—Ar“三束”显微镜[J].Equipment for Electronic Products Manufacturing(电子工业专用设备),2008,37(10):53-55.