基于虚拟加工的车用准双曲面齿轮齿廓生成

石佳良,单 鹏,蔡振巍

Shi Jialiang,Shan Peng,Cai Zhenwei

(辽宁工业大学,辽宁 锦州 121001)

0 引 言

准双曲面齿轮齿廓的生成可以归结为2种:一是通过对切齿方法的分析,根据刀盘尺寸与运动方法得到齿面方程,然后对方程求解,导入三维软件里进行曲面拟合建模;二是采用计算机模拟对齿坯进行切削,仿真生成齿轮真实齿面[1]。由于准双曲面齿轮齿面与齿根的过渡曲面是由刀盘刀尖圆弧在真实的切削过程中包络而成的,该包络过程无法以显式方程表达,直接计算不仅方程求解难度大,求解参数极易跳出参数域,加上包络过程中的一阶曲线和二阶曲线的限制,求解过程不稳定[2],故用第一种方法构建螺旋锥齿轮的精确齿廓模型的难度较大。

文中采用虚拟加工技术对车用准双曲面齿轮进行建模,即以共轭原理和循环布尔运算为理论基础和运算手段,以CATIA V5为建模平台,利用其二次开发功能建立了准双曲面齿轮的虚拟加工系统,通过该方法可以得到较为精确的齿轮实体模型。

1 准双曲面齿轮加工方法

准双曲面齿轮大轮有2种加工方法:一是成形法,利用成型刀具对工件进行加工的方法称为成形法,即成形刀具取代普通刀具,成型刀具的切削刃就是工件外形;二是展成法,利用工件和刀具做展成切削运动进行加工的方法称为展成法。展成法所得被加工表面是切削刃和工件做展成运动过程中所形成的包络面,切削刃形状必须是加工面的共轭曲线。

准双曲面齿轮小轮有 2种加工方法:一是刀倾法,在有刀倾机构的机床上加工,用机床的刀倾机构使刀盘轴线倾斜改变产形轮的压力角,修正主动齿轮齿面,这时的产形轮是锥形产形轮;二是变性法,在具有变性机构的机床上加工,在加工过程利用变性机构改变产形轮和主动齿轮之间的瞬时传动比修正主动齿轮齿面,这时的产形轮是平面产形轮。

目前常用的两种准双曲面齿轮加工方法是:大轮用成形法,小轮用锥形产形轮加工,即带有刀倾刀转机构的机床加工;大轮用滚切法,小轮用变滚比加工,即带有变性机构的机床加工。

鉴于目前螺旋锥齿轮加工机床主要应用于汽车工业,而在汽车工业中,大轮的节锥角大于70°,因此大轮采用成形法加工,而小轮普遍采用刀倾法加工。

2 准双曲面齿轮虚拟加工原理

齿轮的形成过程就是刀具循环切除刀具和齿坯重叠区域的过程。从几何方面分析,设A为准双曲面齿坯,B为刀具,将准双曲面齿轮的加工过程离散化,设准双曲面加工分成n个切削阶段,在每个阶段中准双曲面齿坯和刀具相对不动,并且两者之间一定会有重叠的区域,那么这个阶段的切削过程可以看作准双曲面齿坯A刨除A与刀具B重叠的区域。这个过程会一直持续下去,直到整个齿形加工完成,这个过程的几何关系可表示为由包络原理得到的齿面,理论上只有当每两次切削量趋于零时,才能是光滑的被加工曲面,而实际加工出来的齿面是由多个小曲面构成的。刀具切削刃在齿坯上切出的“痕迹”,即刀具迹线。每加工1次都会有1条刀具迹线,这些刀具迹线形象地描述了刀具齿廓曲线和齿轮齿形的关系。文中以CATIA为三维建模工具,根据齿坯基本尺寸数据、刀具参数分别建立小轮、刀具模型,之后通过机床调整参数,调整好切齿的初始位置,让刀具和齿坯进行布尔操作,之后刀具绕刀盘中心转动微小的角度α,转动的同时齿坯绕自己的轴线转动β角度(β/α即为传动比),之后让刀盘和齿坯再次实现布尔操作。为了避免人工繁琐重复的操作,我们将这个循环操作程序化处理。即通过编写VBA程序,使布尔操作及进刀循环进行,直到一个齿形完全加工完成。虚拟加工过程如图1所示。

3 准双曲面螺旋伞齿轮齿廓生成举例

以车用准双曲面螺旋伞齿轮为例介绍在CATIA V5平台中准双曲面螺旋伞齿轮的虚拟加工的详细过程。

3.1 准双曲面齿轮齿坯参数及机床调整参数的计算

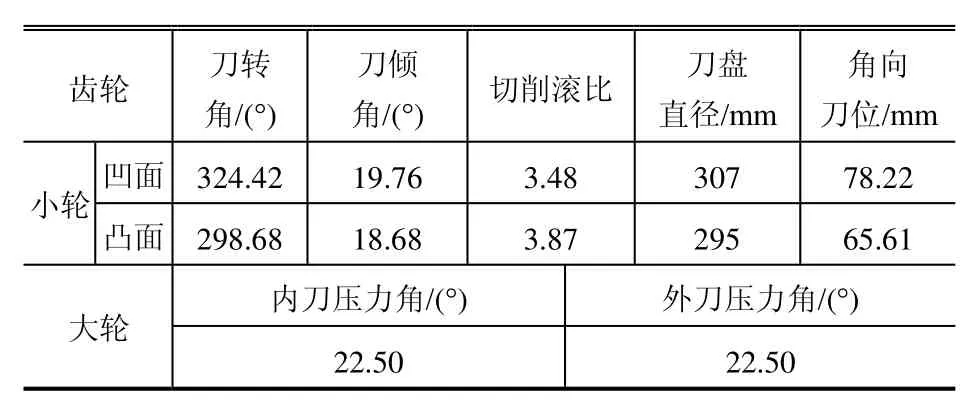

准双曲面齿轮齿坯参数及机床调整参数的计算有严格的公式,设计准双曲面齿轮时,根据结构和传动的需求,需要事先确定齿轮副的传动比或齿轮的齿数、轴交角、小轮的偏置距、大轮大端的节圆直径、大轮的齿宽、螺旋方向、小轮偏置、小轮中点螺旋角和刀盘半径。确定初始参数之后对齿轮手册推荐的公式进行程序化处理,通过程序最终得到大小齿轮的齿坯数据及机床加工数据,分别见表1、表2。

表1 齿坯参数

表2 机床调整参数

续表2

3.2 准双曲面齿轮大轮建模

3.2.1 建立大轮齿坯和刀具

根据表1、表2提供的数据,基于CATIA三维软件,分别建立大轮齿坯模型和刀具模型,如图2所示。在建模过程中根据表2提供的数据将刀具和刀盘的相对位置摆放正确,此位置就是虚拟加工的起始位置。

3.2.2 成形法加工大轮

大轮加工采用成形法,用成形法加工时大轮齿坯和刀具没有相对运动,只需要将刀具围绕齿坯的中心阵列,之后做剪切实体操作,即可得到大轮实体模型,如图3所示。

3.3 准双曲面齿轮小轮建模

3.3.1 构建刀盘和小轮齿坯实体模型

根据表1、表2的数据,建立小轮齿坯模型和刀具模型。在对刀具建模的过程中,考虑到刀盘结果复杂[5],可以根据刀盘截面的形状对刀盘实行简化处理,如图4所示。在建模的过程中根据表2提供的数据将刀具和刀盘的相对位置摆放正确,此位置就是小轮虚拟加工的起始位置。

3.3.2 刀倾法加工小轮

由于所设计的是车用准双曲面齿轮,小轮普遍采用刀倾法加工。在加工的过程中,齿坯围绕自身的轴线旋转,刀盘绕摇台的轴线旋转,两者的旋转角速度比即切削滚比。在准双曲面齿轮加工的过程中,可以通过编程控制进刀量的大小,很方便的实现齿轮加工精度的大小[6]。精度越小加工出来的齿轮越精确,加工过程效果如图5所示。当加工完凹面后,进行换刀操作,之后重新调整机床参数加工凸面,加工完成即一个齿形完成,提取齿面进行阵列操作,最终小轮模型如图 6所示。

4 结 论

以共轭齿面包络原理为理论基础,循环布尔运算为运算手段,CATIA为建模工具,通过CATIA模拟整个加工过程,得到齿面和过渡齿面的包络曲线族,根据曲面构造原理,建立了包含过渡曲面的完整的准双曲面齿轮的三维模型。通过实践证明,该方法可以得到精度较高的准双曲面齿轮。

[1]唐进元,聂金安. 含过渡曲面的准双曲面齿轮精确三维几何建模方法[J]. 机械科学与技术,2010,20(16):358-363.

[2]唐进元,蒲太平,戴进. SGM法加工的螺旋锥齿轮几何建模研究[J].机械传动,2008,32(1):43-46.

[3]齿轮手册 下册(第2版)[M]. 北京:机械工业出版社,2004.

[4]李建刚,吴序堂,贺敬良,等. CNC铣齿机床加工曲线齿锥齿轮仿真系统的研究[J]. 系统仿真学报,2003,15(4):499-501.

[5]曾韬. 螺旋锥齿轮设计与加工[M]. 哈尔滨:哈尔滨工业大学出版社,1989.

[6]肖田元,韩向利,等. 虚拟加工技术的研究[J]. 计算机集成制造系统,1999,6(3):16-20.