云南某氧化铜矿石选矿试验

刘 豹 孙乾予 刘 淼

(1.东北大学资源与土木工程学院;2.辽宁工程技术大学矿业学院)

氧化铜矿石资源量约占我国铜资源总量的1/4左右,是我国铜资源的重要组成部分。铜矿石按氧化率的不同,可分为硫化铜矿石(氧化率小于10%)、氧化铜矿石(氧化率大于30%)和混合铜矿石(氧化率介于10% ~30%之间)。目前,易选硫化铜矿石资源的开发明显不能满足我国经济迅猛发展的需要,因此,对氧化铜矿石和混合铜矿石开展开发利用研究就变得越来越重要[1-3]。

1 矿石性质

云南某铜矿石属于典型难选氧化铜矿石,矿石氧化程度高,风化剧烈,矿化不均匀。矿石中的铜矿物主要为次生硫化铜矿物和氧化铜矿物,次生铜矿物主要以浸染状、条带状分布在脉石矿物中,与脉石矿物接触关系较密切;氧化铜矿物多以放射状、针状、薄膜状、胶状沿脉石矿物裂隙和颗粒间充填胶结,与脉石矿物嵌布关系密切。黄铜矿粒度略粗,其他铜矿物以微细粒浸染状嵌布,部分孔雀石以游离的铜矿物交替其他铜矿物边缘,或充填在围岩裂隙中以方解石、泥质等包裹的孔雀石形式出现,粒度极细,难以选别。脉石矿物中主要有石英、绿泥石、白云石、角闪石、黑云母、斜长石。

矿石主要化学成分分析结果见表1,铜物相分析结果见表2。

表1 矿石主要化学成分分析结果 %

表2 矿石铜物相分析结果 %

从表1可以看出,矿石中主要有用元素为铜,硫有综合回收价值。

从表2可以看出,矿石中原生硫化铜含量仅占总铜的20.45%,自由氧化铜和结合氧化铜占总铜的43.19%。

2 试验方案的确定

浮选法是铜矿石选矿的常用方法,而硫化浮选是目前国内外处理氧化铜矿石和混合铜矿石的主要方法。探索试验结果表明,在精矿铜回收率相当的情况下,优先浮硫化铜再浮氧化铜工艺比混合浮铜工艺可以取得更高品位的铜精矿,因此试验采用硫化铜、氧化铜分选工艺。

3 试验结果

3.1 磨矿细度试验

磨矿细度试验流程见图1,试验结果见图2。

图1 磨矿细度试验流程

图2 磨矿细度试验结果

从图2可以看出,随着磨矿细度的提高,粗精矿铜品位下降;铜回收率先上升,当磨矿细度超过-200目80%开始下降,表明过磨形成的矿泥不仅影响精矿品质的提高,而且影响目的矿物与捕收剂的接触,从而影响铜回收率。综合考虑,确定磨矿细度为-200目占80%。

3.2 硫化铜粗选试验

硫化铜粗选试验流程见图3。

图3 硫化铜粗选试验流程

3.2.1 CaO用量试验

CaO常用于提高矿浆pH值,抑制硫化铁矿物,以造成合适的浮选矿浆环境。试验在固定磨矿细度为-200目80%,水玻璃用量为800 g/t,丁基黄药为100 g/t的情况下考察了CaO的用量,试验结果如图4。

图4 CaO用量试验结果

从图4可以看出,随着CaO用量的增加,硫化铜粗精矿铜回收率小幅上升后小幅下降,铜品位先上升后小幅下降。综合考虑,确定CaO用量为3 000 g/t。

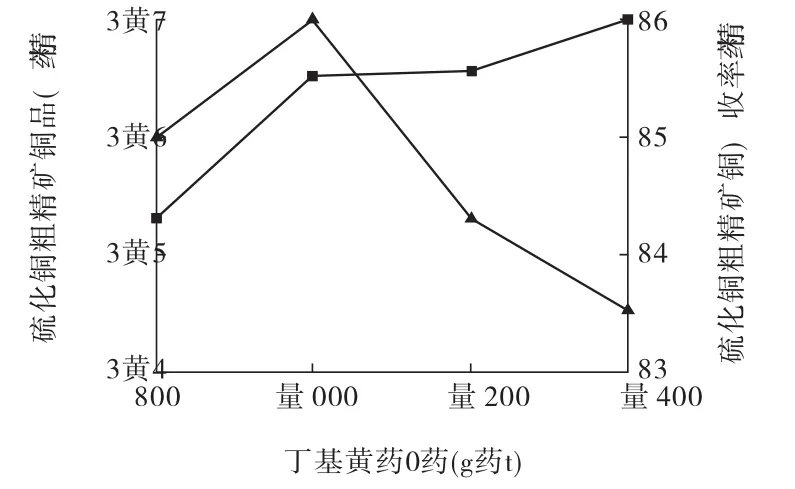

3.2.2 丁基黄药用量试验

试验选用丁基黄药为硫化铜矿物的捕收剂。在固定磨矿细度为-200目80%,CaO用量为3 000 g/t,水玻璃为800 g/t的情况下考察了丁基黄药的用量,试验结果如图5。

从图5可以看出,随着丁基黄药用量的增加,硫化铜粗精矿铜回收率先上升后维持在高位,铜品位先小幅上升后小幅下降。综合考虑,确定硫化铜粗选丁基黄药用量为100 g/t。

图5 丁基黄药试验结果

3.2.3 水玻璃用量试验

试验选用水玻璃为矿泥分散剂。在固定磨矿细度为-200目80%,CaO用量为3 000 g/t,丁基黄药为100 g/t的情况下考察了水玻璃的用量,试验结果见图6。

图6 水玻璃用量试验结果

从图6可以看出,随着水玻璃用量的增加,硫化铜粗精矿铜品位上升,回收率先升后降。说明铜矿物与脉石共生紧密,在充分抑制脉石矿物的同时也抑制了含铜连生体的上浮。综合考虑,确定水玻璃用量为1 000 g/t。

3.3 氧化铜粗选试验

氧化铜粗选试验流程见图7。

图7 氧化铜粗选试验流程

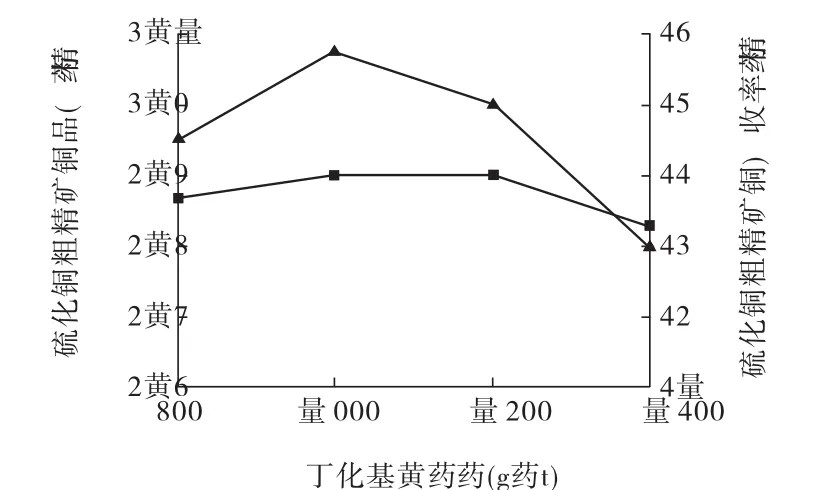

3.3.1 硫化剂种类及用量试验

试验对硫化钠单独硫化氧化铜以及硫化钠与硫酸铵按1∶1的质量比硫化氧化铜的效果进行了研究[4]。试验固定捕收剂丁基黄药用量为80 g/t,试验结果见图8、图9。

图8 硫化钠用量试验结果

图9 混合硫化剂用量试验结果

从图8、图9可以看出,硫化钠适宜的用量为1 000 g/t,硫化钠+硫酸铵适宜的总用量为1 200 g/t。相比较而言,硫化钠+硫酸铵硫化氧化铜矿物可以取得较高的氧化铜回收率。因此,确定硫化钠+硫酸铵的总用量为1 200 g/t,即硫化钠为600 g/t,硫酸钠为 600 g/t。

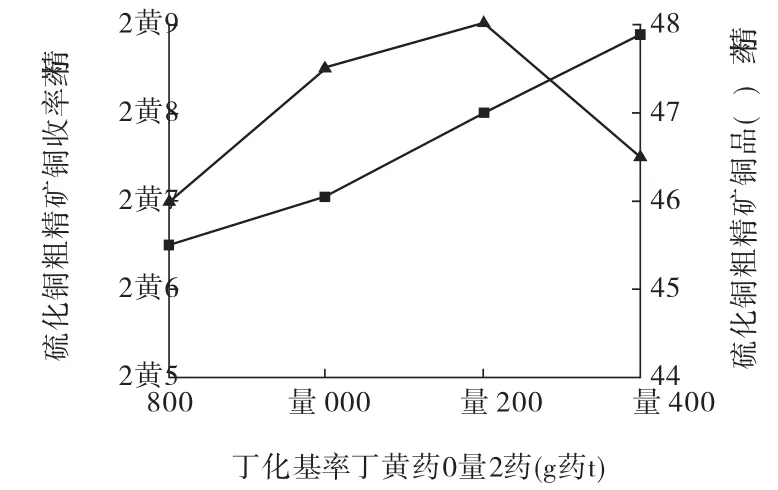

3.3.2 捕收剂用量试验

该矿石氧化铜结合率较高,羟肟酸钠能改善氧化铜矿物浮选活性。羟肟酸螯合剂在氧化铜矿石浮选过程中,其衍生物强烈地吸附在氧化铜矿物颗粒上,使氧化铜矿物颗粒呈现出疏水性能[5],从而易被丁基黄药所捕收。探索试验结果表明,羟肟酸钠与丁基黄药按质量比1∶5混合时浮选效果最佳。组合捕收剂用量试验固定硫化钠+硫酸铵用量为600+600 g/t,试验结果见图10。

图10 混合捕收剂用量试验结果

从图10可以看出,随着组合捕收剂羟肟酸钠+丁基黄药总用量的增加,氧化铜粗精矿铜品位先上升后维持在高位,回收率先上升后下降。综合考虑,确定组合捕收剂总用量为80 g/t,即羟肟酸钠+丁基黄药用量为13.3+66.7 g/t。

3.4 闭路试验

根据条件试验和开路试验结果确定了1粗2精选硫化铜,1粗2精2扫选氧化铜,中矿顺序返回的闭路试验流程。在进行闭路试验过程中,发现氧化铜矿物浮选过程中大量的矿泥通过中矿返回不断循环、积累,使氧化铜矿物的浮选过程难以控制。为了尽可能减少矿泥的不良影响,对氧化铜矿物浮选工艺进行了优化,即采用旋流器分级分选工艺,闭路试验最终流程见图11,试验结果见表3。

图11 闭路试验流程

表3 闭路试验结果 %

从表3可以看出,该矿石采用图11所示的流程处理,可以获得铜品位为 21.43%、回收率为47.73%的硫化铜精矿和铜品位为17.41%、回收率为19.39%的氧化铜精矿,综合精矿的铜品位为20.09%、回收率为67.12%。

4 结论

(1)云南某铜矿石属于典型的复杂难选氧化铜矿石,矿石泥化严重。次生硫化铜矿物和氧化铜矿物含量较高,硫化铜矿物粒度较粗,以浸染、条带状分布在脉石矿物中;氧化铜矿物沿着矿物裂隙和颗粒间隙填充胶结,关系紧密、粒度细小。

(2)在磨矿细度为-200目占80%的情况下,采用硫化铜矿物、氧化铜矿物分选工艺,最终获得了铜品位为21.43%、回收率为47.73%的硫化铜精矿和铜品位为17.41%、回收率为19.39%的氧化铜精矿,综合精矿的铜品位为 20.09%、回收率为67.12%。

(3)泥化严重的氧化铜矿物采用分级分选工艺处理,可以有效改善氧化铜矿物的分选效果,提高分选指标。

[1] 刘殿文,张文彬,文书明.氧化铜矿浮选技术[M].北京:冶金工业出版社,1982.

[2] 赵涌泉.氧化铜矿的处理[M].北京:冶金工业出版社,1982.

[3] 刘淑贤,牛福生,张晋霞.某氧化铜矿可选性试验研究[J].金属矿山,2010(1):84-86.

[4] 张文彬,杨汉科,王德华,等.混合铜矿浮选中使用硫酸铵的效果[J].有色金属,1973(2):10-12.

[5] 刘殿文,尚 旭,张文彬.氧化铜矿物抗抑制作用的表面形貌研究[J].金属矿山,2009(3):59-60.