某高结合率氧化铜矿石酸浸试验

吕晋芳 简 胜 杨 林

(昆明冶金研究院)

目前,氧化铜矿的处理方法主要分为浮选法和化学法[1-2]。浮选法主要处理易选氧化铜矿石,化学法主要处理硅孔雀石、假孔雀石等难选氧化铜矿石。氧化铜矿石化学选矿的研究近年有所报道,吕梦阳等[3]对云南楚雄难处理氧化铜矿石的酸浸获得了84.60%的铜浸出率;袁明华等[4]对高泥质氧化铜矿石的酸浸研究表明,浓硫酸有强化浸出的作用,可以提高矿石的浸出率和浸液品位、降低浸出酸耗;段志毅等[5]对低品位氧化铜矿石进行了酸浸制取海绵铜的研究,最终铜浸出率达到了90%。

某氧化铜矿石属于高结合率氧化铜矿石,采用浮选工艺难以获得理想的指标,本试验对该矿石的酸浸工艺技术条件进行了研究。

1 矿石性质

1.1 矿石的结构构造

某高结合率氧化铜矿石中主要铜矿物为赤铜矿、硅孔雀石,分别占铜矿物总量的49.30%和45.50%,铁铜矿、自然铜、孔雀石及黄铜矿少量,这些铜矿物以稀疏浸染状分布于碎屑颗粒间,构成矿石矿物的稀疏浸染状构造;同时,矿石中的角砾及碎屑均匀混杂,使矿石具有块状层理构造。矿石结构包括砾质不等粒结构、他形粒状结构、填隙结构、交代残余结构、固溶体分离结构和包含结构等。

1.2 矿石主要化学成分

矿石主要化学成分分析结果见表1。

表1 矿石主要化学成分分析结果 %

从表1可以看出,矿石铜品位较高,达6.91%,经济价值较高;银有一定的综合回收价值;其他元素没有回收价值。

1.3 铜物相分析

矿石铜物相分析结果见表2。

从表2可以看出,矿石中的铜主要以游离氧化铜和结合氧化铜的形式存在,二者占总铜的98.30%,结合率高达45.60%,因此,该矿石属高结合率氧化铜矿石。

表2 矿石铜物相分析结果 %

2 试验方法

基于该矿石是钙、镁含量较低,铝、硅含量较高的矿石,因此适于采用硫酸浸出。试验采用搅拌酸浸方式:先称取500 g一定细度的矿石,加适量的水,然后缓慢加入浓硫酸,采用搅拌器搅拌一定时间,然后过滤、制样,分析浸出渣中铜品位,计算铜浸出率。

3 试验结果及讨论

3.1 硫酸用量试验

硫酸用量试验的试样细度为-200目占80%,浸出矿浆浓度为35%,浸出时间为1.5 h,试验结果见图1。

图1 硫酸用量试验结果

从图1可以看出,随着硫酸用量的增加,铜浸出率呈先快后慢的上升趋势。综合考虑,确定后续试验的硫酸用量为185.6 kg/t。

3.2 矿浆浓度试验

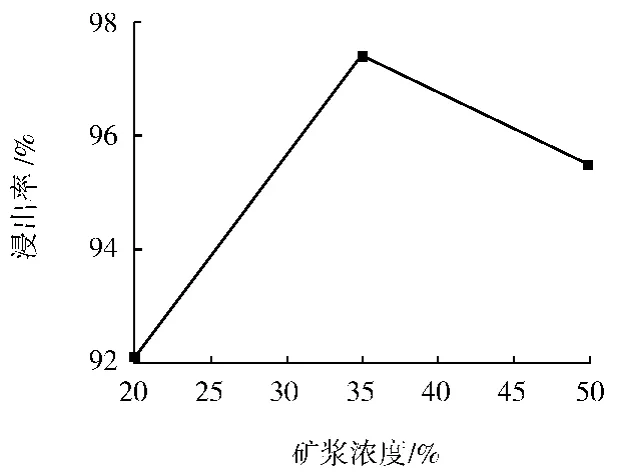

矿浆浓度试验的硫酸用量为185.6 kg/t,磨矿细度为-200目占80%,浸出时间为1.5 h,试验结果见图2。

图2 矿浆浓度试验结果

从图2可以看出,随着矿浆浓度的提高,铜浸出率呈先上升后下降的趋势。综合考虑,确定后续试验的矿浆浓度为35%。

3.3 磨矿细度试验

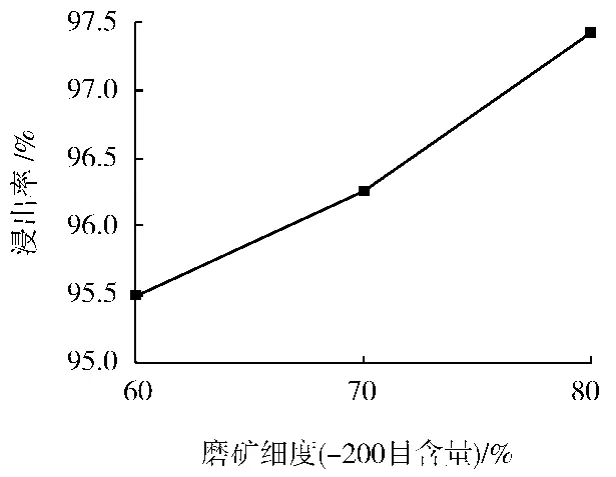

磨矿细度试验的硫酸用量为185.6 kg/t,矿浆浓度为35%,浸出时间为1.5 h,试验结果见图3。

图3 磨矿细度试验结果

从图3可以看出,提高磨矿细度铜浸出率升幅较小。综合考虑,确定磨矿细度为-200目占60%,浸出1.5 h对应的浸出率为95.51%。

3.4 浸出时间试验

浸出时间试验的磨矿细度为-200目60%,硫酸用量为185.6 kg/t,矿浆浓度为35%,试验结果见图4。

图4 浸出时间试验结果

从图4可以看出,延长浸出时间,铜浸出率呈先快后慢的上升趋势,当浸出时间达到1.5 h时,铜浸出率达95%左右。因此,适宜的浸出时间为1.5 h。

4 结论

(1)某高结合率氧化铜矿石中主要铜矿物为赤铜矿和硅孔雀石,铜品位达6.91%,氧化率高达98.30%,结合率达45.60%,不适合采用浮选工艺回收。但由于矿石属高铝、硅,低钙、镁型矿石,因此适合采用硫酸浸出工艺回收铜。

(2)该矿石适宜的酸浸条件为硫酸用量为185.6 kg/t、矿浆浓度为35%、磨矿细度为-200目占60%、浸出时间为1.5 h,对应的铜浸出率可达95.51%,浸出效率较高。

[1] 陈 何.氧化铜矿石粒度对浸出效果的影响[J].江西有色金属,2001,15(1):5-7.

[2] 蒋汉瀛.湿法冶金过程物理化学[M].北京:冶金工业出版社,1984.

[3] 吕梦阳,文书明,刘 建.云南楚雄难处理氧化铜矿酸浸试验研究[J]. 矿产综合利用,2012(2):21-23.

[4] 袁明华,冯萃英.高泥质氧化铜矿酸浸试验研究[J].云南冶金,2009,38(1):20-22.

[5] 段志毅,孙胜奇.低品位氧化铜矿酸浸制取海绵铜[J].中国资源综合利用,2009(5):20-22.