基于AMESim电液换向阀动态特性仿真分析

朱成实, 陈寄贵

(沈阳化工大学机械工程学院,辽宁沈阳 110142)

电液换向阀是电液控制系统的重要组成部分,主要由电磁阀和液控换向阀组成.电磁阀作先导阀,切换控制油路;液动阀作主阀,用来切换系统主油路,从而实现电信号控制大流量系统.本文根据电液换向阀的静态性能要求,确定其结构形式和参数,利用AMESim提供的HCD(Hydraulic Component Design)[1]构建电液换向阀的仿真模型,研究电液换向阀内部结构参数和系统性能参数对其动态特性的影响,为电液换向阀的设计和研究提供了理论依据.

1 电液换向阀的工作原理

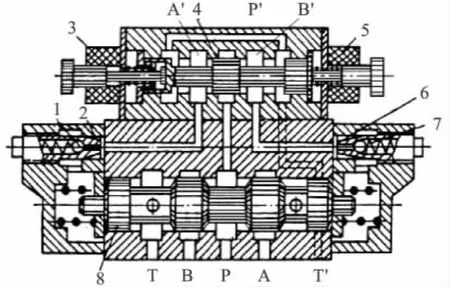

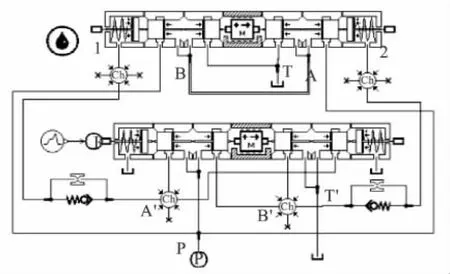

电液换向阀的的工作原理为:当电磁换向阀的两端电磁铁均不通电时,电磁阀在两端的弹簧力作用下处于中位.这时液动换向阀阀芯在两端弹簧的作用下处于中位,A、B、P、T均不相通;当左端电磁铁通电时,电磁阀阀芯移至右端,由P油口进入的压力油经电磁阀左位油路及左端单向阀进入液动换向阀的左端油腔,液动换向阀阀芯在左端油液推力的作用下移至右端,即液动换向阀左位工作,P通A,B通T;当右端电磁铁通电时,电磁阀阀芯移至左端,由P油口进入的压力油经电磁阀右位油路及右端单向阀进入液动换向阀的右端油腔,液动换向阀阀芯在右端油液推力的作用下移至左端,即液动换向阀右位工作,P 通 B,A 通 T[2].其结构如图1 所示.

图1 电液换向阀结构Fig.1 The structure of electro-hydraulic valve

2 仿真模型分析

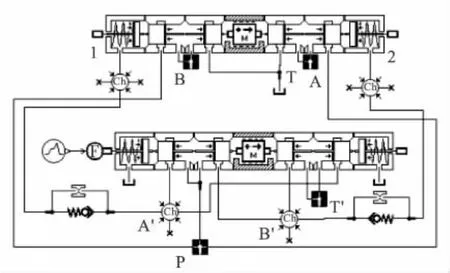

根据图1所示的结构图,利用AMESim中的HCD库建立如图2所示的仿真模型.

图2 仿真模型Fig.2 The simulation mode

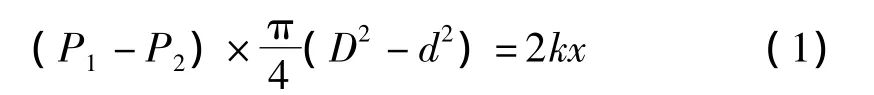

图2 中 1、2 为主阀受控腔,P、A、B、T、A'、B'、T'为图1中对应的通油口.为验证图2所示仿真模型的正确性,创建了如图3所示仿真回路.当先导阀给定正信号时,先导阀阀芯向右移动,同时主阀阀芯也向右移动,此时若忽略阀芯的粘性摩擦、油液的液动力等,则有:

式中:P1、P2分别为受控腔1、2中的压力;D为受控腔直径,d为受控腔杆直径;k为弹簧刚度;x为阀芯位移.

图3 仿真回路Fig.3 The simulation loop

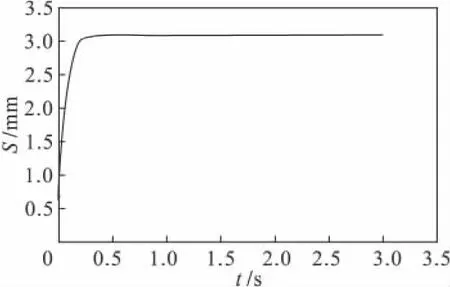

设压力源为21 MPa,主阀受控腔直径为20 mm,受控腔阀杆直径为10 mm,弹簧刚度为800 N/mm,其余参数采用系统默认.仿真得到阀芯位移曲线如图4所示.由图4可看出:阀芯位移在0.3 s内达到稳定值,为S=3.09 mm.将各数值代入式(1),得x=3.09 mm,x=S,证明所搭建的仿真模型是正确的.

图4 主阀阀芯位移Fig.4 The spool displacement of main valve

3 动态特性仿真分析

3.1 主阀换向性能分析

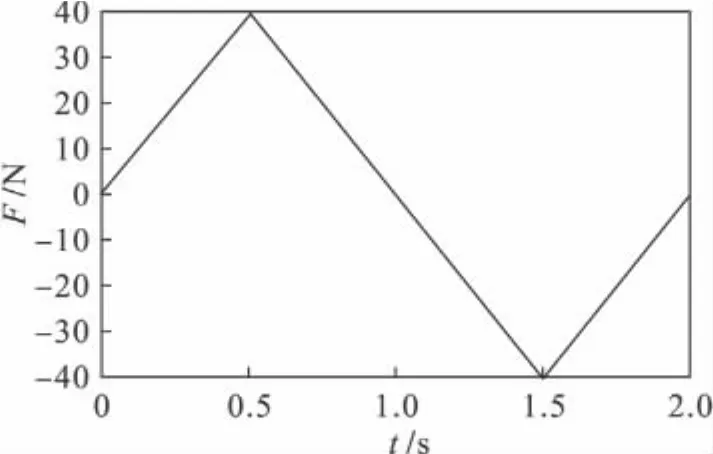

为研究阀的动态换向性能[3],设置如下仿真参数:压力源为21 MPa,先导阀的电磁信号分为4个线性阶段,输入信号如图5所示,分别为0~40 N,40~0 N,0~ -40 N,-40~0 N,每个阶段的时间间隔为0.5 s,主阀阀芯最大位移为0.3 mm;主阀直径为20 mm,阀杆直径10 mm,圆角直径0.005 mm,直径间隙0.003 mm,质量0.05 kg;阻尼 100 N·s/m;管径 20 mm,管长0.01 m,壁厚10 mm;仿真时间为2 s,仿真步长为0.01 s;其余参数采用系统默认.然后通过给定非研究变量某一确定值,逐一改变研究变量的值,来探究某些重要的参数对其动态换向性能的影响[4].

图5 先导阀输入信号Fig.5 The input signal of pilot valve

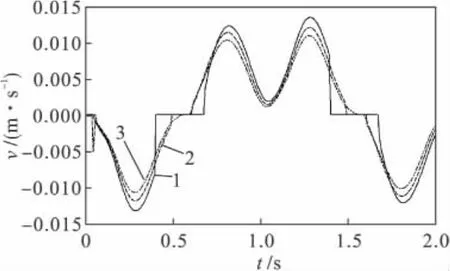

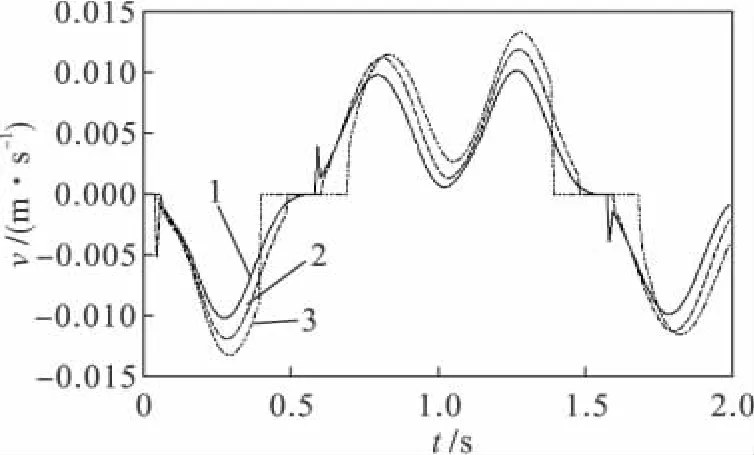

图6为不同主阀节流孔直径时主阀阀芯速度变化曲线.当节流孔直径分别为3、4、5 mm时,阀芯移动的峰值速度对应为0.011 7、0.013 0、0.013 4 m/s,且对应的阀芯开启时间为0.47、0.44、0.43 s,阀芯关闭时间对应为 0.44、0.42、0.41 s.由此可得随着节流孔直径增大,主阀的换向速度增加,换向时间相应地缩短.对比发现,当节流孔直径为4 mm时,构建的仿真模型有较好的换向性能.

图6 不同节流孔直径下的主阀阀芯速度Fig.6 The main valve spool speed in the different diameters of the orifice

图7分别为不同的主阀复位弹簧刚度时,主阀阀芯速度变化曲线.当弹簧刚度分别为700、800、900 N/mm时,对应的阀芯移动峰值速度为0.013 3、0.011 9、0.010 7 m/s,且对应的阀芯开启时间为 0.43、0.49、0.55 s,对应的阀芯关闭时间为0.45、0.43、0.37 s.由此得出随着弹簧刚度的增加,阀芯开启时间增长,关闭时间缩短,换向速度相应减小,但换向速度越平稳.由曲线1可知:当弹簧刚度为700 N/mm时,在t=0.4 s时,阀芯移动速度急剧减小,此过程会引起换向冲击现象.通过对比,弹簧刚度为800 N/mm时,仿真模型相对稳定.

图7 不同弹簧刚度下的主阀阀芯速度Fig.7 The main valve spool speed in the different spring stiffness

图8为不同的主阀受控腔尺寸时,主阀阀芯速度变化曲线.设置受控腔活塞杆直径为活塞直径的0.5倍,当阻尼孔直径与弹簧刚度一定时,阀芯尺寸为18、20、22 mm对应的阀芯最大移动速度为 0.010 2、0.011 9、0.013 2 m/s.对应的阀芯开启时间为0.54、0.49、0.4 s;阀芯关闭时间为0.44、0.43、0.36 s.由此可得:随着阀芯两端活塞直径的增大,换向速度相应增加,阀芯的开启和关闭时间相应地缩短.当受控腔直径为18 mm时,换向过程中有速度突变现象;当受控腔直径为22 mm时,在t=0.39 s时,阀芯速度有急剧减小的现象,此过程会产生换向冲击现象.通过对比,受控腔直径为20 mm时,阀的换向性能较好.

图8 不同主阀受控腔尺寸下的主阀阀芯速度Fig.8 The main valve spool speed in the different size of the main valve

3.2 阀的压力-流量特性分析

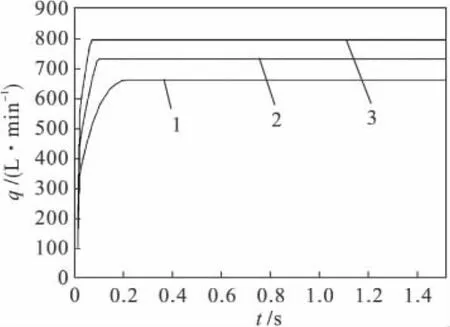

通过上述一系列重要参数的研究,可将模型的参数定位为:节流孔口直径为4 mm,受控腔直径为20 mm,复位弹簧刚度为800 N/mm.此时阀的换向性能较稳定.设置先导阀的输入信号为40 N,通过仿真得主阀压力流量特性曲线,如图9所示.

图9 压力-流量特性Fig.9 The pressure-flow characteristics

由图9可看出,当压力源分别为21、26、31 MPa时,通过主阀的稳定流量对应为650、725、800 L/min.流量达到稳定的时间对应为0.19、0.1、0.07 s.由此可得随着压力的增加,主阀流量也相应增加.且主阀流量达到稳定的时间也相应缩短.

4 结论

(1)利用AMESim的图形化建模方法对电液换向阀进行仿真分析,避免了繁琐的流体计算和大量的测试实验[5].仿真结果表明所构造的仿真模型具有较好的性能特性,是实际模型的正确反映,为该液压元件的设计和选择提供了依据.

(2)根据仿真分析得出了节流孔口直径、主阀复位弹簧刚度、主阀受控腔直径等参数对电液换向阀动态换向性能的影响.结果表明:要想获得较为理想的换向性能,在不改变阀的材料以及采取特殊结构外,可根据仿真结果,通过改变阀的内部结构尺寸,选取合适的参数,以达到满足设计要求的目的.

(3)通过改变系统压力得出阀的压力流量特性,根据仿真结果得出:随着输入压力的增大,流经阀的流量相应增加,且阀达到稳定流量的时间缩短.

[1] 付永领,祁晓野.AMESim系统建模和仿真——从入门到精通[M].北京:北京航空航天大学出版社,2006:235-290.

[2] 左建明.液压与气压传动[M].2版.北京:机械工业出版社,2002:79-80.

[3] 高成国,林慕义.大流量电液换向阀的动态特性试验与仿真研究[J].中国机械工程,2010(3):310-313.

[4] 郑淑娟,陶涛.先导式溢流阀的动态特性研究[J].煤矿机械,2012,33(2):57-59.

[5] 侯明亮,毛恩荣.电液换向阀的状态变量模型与仿真研究[J].系统仿真学报,2007,19(2):421-428.