70 m水深主桩式导管架平台结构设计及其技术特点

郭洪升

(中国石油集团海洋工程有限公司工程设计院,北京 100028)

1 概述

海洋石油开发工程中固定式导管架平台是应用较为普遍的一种结构型式。在浅水区域一般采用主桩式结构,即桩由导管架主腿内打入。当水深超过60 m时,通常采用裙桩式导管架结构;而在某些海域,如果海况及工程地质等条件允许,也可以考虑采用主桩式导管架 (见图1)。主桩式结构型式相对于裙桩式结构而言,一方面可以减轻导管架自身的重量,另一方面便于建造施工。

本文介绍了国外某项目70 m水深主桩式导管架平台的设计理念、设计方法及特殊设计技术,旨在为类似平台的设计提供借鉴和参考。

图1 导管架结构型式

2 环境基础数据及作用荷载

本文所研究平台位于70m水深海域,土质主要为黏土,海况温和,其风浪流等主要环境数据见表1。

表1 环境数据

该平台为四腿四桩固定导管架,主桩式结构。上部组块在位质量约为3 600 t,导管架在位质量约为1 800 t,其结构模型如图2所示。

图2 主桩式导管架平台结构模型

导管架平台在服役期间,会受到各种荷载的作用:固定荷载包括平台本身结构自重、设备干重以及浮力等;活荷载包括各种移动荷载及设备操作荷载等;环境荷载主要是风、浪、流及地震所产生的相关作用力。结构设计时,需将各种荷载根据API RP 2A规范的要求进行组合,并进行各工况下的计算分析。

3 平台结构计算分析

3.1 在位分析

平台在位分析包括静力分析、地震分析、波浪疲劳分析、船撞分析以及局部设计等。

3.1.1 静力分析

静力分析中,需要对结构在一年一遇及百年一遇环境荷载作用下的强度进行校核。由于该平台自振周期接近3 s,因此应考虑波浪动力因素的影响。工程上可以采用两种方法得到动力放大系数DAF,一种是用准静态分析方法,另一种是用频域或时域方法。在准静态方法中,通过计算平台自振特性并根据以下公式可求解动力放大系数:

式中Tp——平台自振周期;

Tz——波浪周期;

β——临界阻尼,可取2%。

使用SACS软件的DYNPAC模块计算出平台前两阶自振周期Tp1、Tp2,分别求出相应的DAF1及DAF2,并根据不同波浪方向θ计算出相应的动力放大系数:

由动力响应分析方法可求出平台的动力响应值,而动力放大系数DAF=动力响应值/静力值。求出的动力放大系数可作为组合系数,将波浪荷载与其他荷载组合成相应的工况进行计算分析。

进行桩基校核时,除上部组块已知荷载外,还需要考虑两个因素:一是业主将来有可能对平台进行改造,因此可根据业主的具体要求考虑5%~10%额外的上部组块重量作为预留;另一个是考虑将来施工或作业期间有可能发生上部组块的重心偏移,偏心范围可视为一个四边形,四边形尺寸取10%上部组块长度及宽度,并且不小于2 m×2 m。具体计算可采用施加力偶的方式使重心产生偏移。

平台除满足结构强度方面的要求外,还应满足位移方面的要求:一年一遇操作工况下,平台最大侧向位移应小于H/200,其中H为最高层甲板顶标高至泥面的垂向距离。功能性荷载 (不包括意外荷载及环境荷载)作用下的桩头最大位移应小于D/10(其中D为桩径),且黏土中最大位移为20 cm,砂土中最大位移为10 cm;如果桩头位移大于D/10,则应考虑P-delta效应。

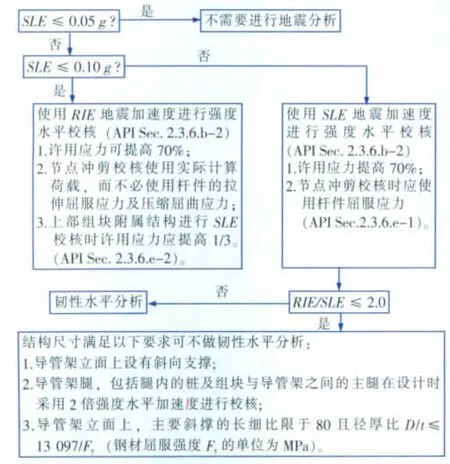

3.1.2 地震分析

根据API RP 2A WSD (2007)的要求,需要根据强度水平地震加速度 (SLE)的取值对结构进行地震工况下的强度校核。为便于工程使用,本文结合API相关规定,总结了地震谱疲劳的计算分析流程,如图3所示。

图3 地震分析流程

由于本项目平台所在海域强度水平地震加速度为0.09 g<0.10 g,因此可不进行韧性水平校核,而直接用韧性水平地震加速度0.16 g进行强度水平校核;同时,节点冲剪校核可采用实际计算荷载,而不必采用杆件的拉伸屈服应力及压缩屈曲应力。

地震分析中,地震力的选取是应该注意的一个问题。在进行动力响应分析时,地震力应取1.0倍静荷载与1.0倍动荷载的组合,并对杆件强度及节点冲剪进行校核;而在对桩基础进行单桩应力校核时,根据API RP 2A LRFD公式,地震力应为 (1/1.0)×(1.1×静荷载+0.9×动荷载),这时应再次求解动力响应,并根据求得的桩头力进行单桩分析。

3.1.3 波浪疲劳分析

波浪疲劳分析方法有两种:简化疲劳分析和谱疲劳分析。简化疲劳分析需要业主提供合适的可用于疲劳校核的波浪参数 (具体的波高、波周期),但这种参数往往很难得到。因此在实际工程中,一般做法是根据平台作业海域的波浪周期联合概率分布,进行详细谱疲劳分析。用于计算的波浪分布是从大量波浪数据中统计出来的,因此更接近实际波浪分布,疲劳分析结果也更加准确合理。

疲劳分析中,传递函数的确定对于最终结果是否准确有重要影响。在选择周期时,应注意以下几点:

(1)周期的选取范围可参考波浪周期联合分布中的波浪周期范围。

(2)应选取传递函数的波峰及波谷点对应的周期值。

(4)生成的传递函数曲线应光顺。

API RP 2A WSD(2007)根据杆件检修的难易程度,对有人平台的疲劳寿命安全系数提出了不同于以往版本的规定,如表2所示:

表2 疲劳寿命安全系数

本项目根据API规范的要求结合导管架不同部位检修的难易程度,确定了相应的安全系数,如图4所示。

图4 不同部位的安全系数

由于其他在位分析如船撞分析、组块对接分析等与通常做法一致,本文不再赘述。

3.2 施工分析

施工分析包括装船分析、拖航分析、扶正分析、吊装分析及桩的安装分析等。

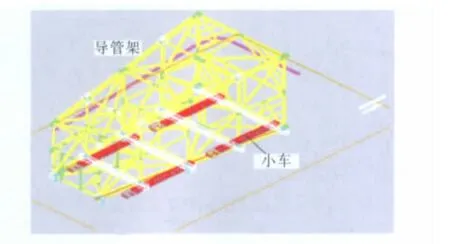

3.2.1 装船分析

本项目中使用小车 (TRAILER)对导管架进行装船,如图5、6所示。与传统的滑移装船方式相比,这种方式有两个优点:一是由于可节约滑靴建造等辅助施工机具的人工成本,从而降低施工费用和缩短工期;二是可节约装船过程时间,因此在国外项目中得到广泛使用。

第九次:1964年“中华人民共和国粮食部军用粮定额支票”(面粉、大米、粗粮、马料各“伍拾斤”“壹佰斤”“壹仟斤”“伍仟斤”版)。

图5 本项目中的装船分析方案示意

图6 小车 (TRAILER)在结构装船中的应用

使用小车 (TRAILER)进行装船时,需要对结构进行两方面内容的校核:一是结构在水平荷载及垂向荷载作用下的强度校核;二是结构在装船过程中的稳性校核,即是否会发生结构倾覆。

3.2.2 拖航分析

拖航分析主要是校核导管架结构在海上运输过程中的强度是否满足规范要求。计算时应考虑最不利的条件,即将结构放在船尾,使之承受最大的纵摇力。运输过程中船舶运动主要考虑横摇、纵摇及垂荡,其他如横荡、纵荡及艏摇可以忽略不计。如果没有详细的驳船运动参数,可取横摇角为±20°,纵摇角为±12.5°,垂荡±0.2 g,并考虑各项运动之间组合对结构的影响。

根据实际施工过程,具体计算过程可分为以下三个步骤:

(1)导管架在刚装上船时,仅垂向固定,没有斜向固定支撑,此时只受重力作用。

(2)连接所有拖航中的绑扎固定,计算结构在拖航过程中所受到的风力及惯性力。

(3)将第1步及第2步的力进行组合,校核结构强度。

3.2.3 扶正分析

本项目进行导管架施工时,首先需将导管架水平吊装入水,然后进行扶正。根据导管架重量及重心位置,并考虑平台某井口需要回接,确定采用双钩单吊进行扶正,该方案具有以下特点:

(1)与裙桩式导管架相比,主桩式导管架储备浮力小,重心位置偏高。因此,为了满足储备浮力要求以及扶正过程中对横摇角的控制,分别在A轴和B轴设置辅助浮筒,以调整导管架在扶正过程中的运动状态。

(2)在扶正过程中,主钩连接4个水平吊装吊点,副钩与导管架顶部4个扶正吊点相连,通过依次调节主钩和副钩的高度,完成导管架的扶正过程。

经过计算得到的稳性高度GM>1.0 m,泥面间隙>3.0 m,满足相关规范要求;扶正过程中最大吊绳力满足所使用浮吊的能力要求,且导管架强度也满足设计规范要求。

3.2.4 桩的安装分析

桩的安装分析包括桩的吊装强度分析、自由站立分析、桩的可打入性分析及打桩疲劳分析等。虽然本项目平台所在海域水深为70 m,但采用4根主桩就可以承受设计荷载,因此无需采用裙桩的结构型式。本项目中桩直径为1524mm,入泥为95m,桩的总长度达到170 m左右。在详细设计阶段,根据浮吊的吊装能力以及自由站立分析的计算结果,对桩进行了合理的分段;并通过可打入性分析计算,确定桩可以打入到设计入泥深度。由于桩从主腿内打入,因此只需进行水上打桩作业,这种方式相对于采用裙桩的水下打桩,大大降低了施工难度;同时不需要进行复杂的裙桩套筒设计,使结构设计更简单。

4 特殊设计技术

4.1 密封装置设计

本项目中导管架采用吊装下水、浮吊辅助扶正的安装方式,因此为提供扶正过程中的结构浮力,导管架主腿需要进行密封。主腿底部密封采用特制的橡胶装置,此种装置出厂时需进行密封性试验,其成本较高,单价为2万美元左右。为降低成本,导管架主腿顶部采用了钢结构密封,如图7、8所示,并在导管架扶正就位之后、打桩之前进行割除。

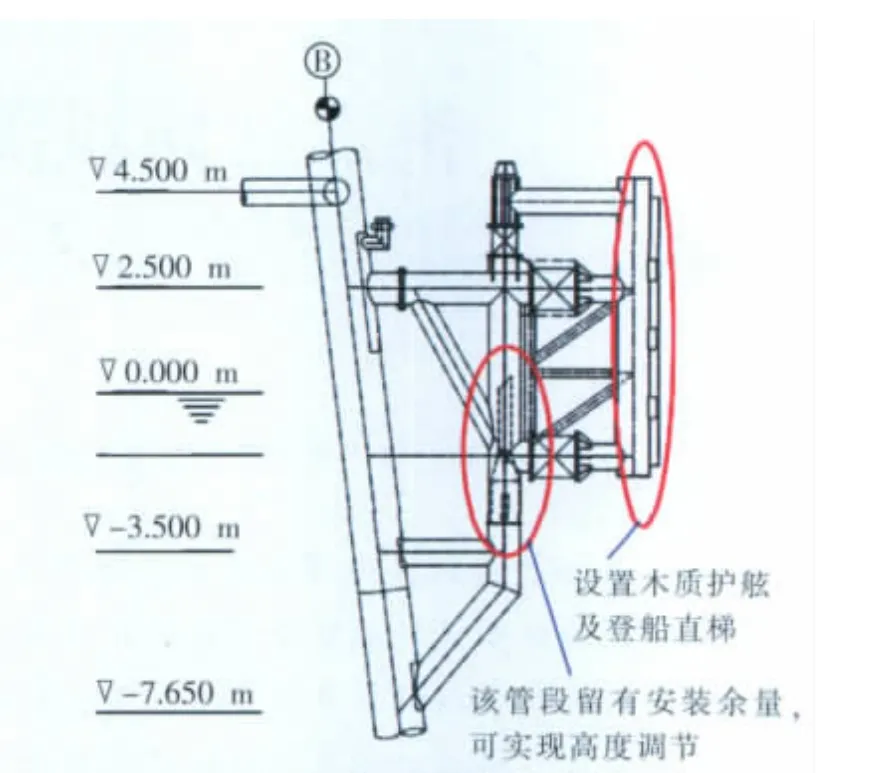

4.2 登船平台及靠船护舷的设计

本项目中导管架登船平台的设计主要有以下特点:

图7 主腿底部所采用的密封装置

图8 主腿顶部所采用的密封装置

(1)安装高度可调。为补偿导管架安装时由于水深测量或施工过程中可能产生的标高误差,登船平台设计为安装高度可调节的形式。

(2)分三部分组合安装。为实现登船平台的安装高度可调,并便于导管架的运输和安装作业,登船平台整体结构分三个部分:下部支撑结构 (直接焊接在导管架腿上,并提供安装导向)、上部支撑结构 (底部及侧面的管段留有安装裕量,实现高度调节)、外侧登船平台 (设置护舷、登船直梯及走道)。

(3)采用压缩型护舷和剪切型护舷组合的设计形式。本项目中采用压缩型护舷和剪切型护舷组合的形式,如图9所示,根据平台操作要求,护舷与导管架腿之间采用焊接或螺栓两种连接形式。有钻井平台作业的一侧两个防撞护舷设计为螺栓连接,待钻井作业完成后安装,避免与钻井平台之间发生干扰。

4.3 临时钻井甲板设计

由于上部组块的建造周期较长,为缩短施工工期从而实现提前钻井,本项目采用了临时钻井甲板(如图10所示),与导管架同时建造施工。

5 结束语

在海洋石油开发中,虽然中浅水固定导管架平台的设计技术比较成熟,但如何在保证平台安全的前提下结合具体的环境条件、作业条件及施工条件进行经济合理的结构设计始终是设计人员重点关注的问题。本文通过对国外某70 m水深主桩式导管架平台在位分析及施工分析中不同于常规设计的内容介绍,可为国内类似平台的设计提供参考。

图9 平台护舷

图10 临时钻井甲板

[1]API RP 2A-WSD 2007,Recommended Practice for Planning,Designing and Constructing Fixed Offshore Platforms—Working Stress Design[S].