反应型非离子聚氨酯表面活性剂的合成及性能

刘娟娟,吕 彤

(天津工业大学环境与化学工程学院,天津 300387)

反应型表面活性剂带有活性基团,它除了具有优良的表面活性之外,还可以通过化学键的作用键合在粒子表面,参与聚合反应,从而解决了传统表面活性剂对产品和环境带来的问题[1-3].聚氨酯表面活性剂不仅能够显著降低表面张力,而且由于聚氨酯分子结构易裁剪,因而具有优良的分子结构可调控性和生物相容性,故而成为目前一类备受欢迎的新型高分子表面活性剂[4-6].目前对于聚氨酯表面活性剂的研究主要集中在阴离子性表面活性剂上,如Zhang等[7]和朱再盛等[8]的研究,但这种离子型的表面活性剂由于离子基团的存在,易受酸、碱、盐等电解质的影响,因此近几年有研究小组致力于合成非离子聚氨酯表面活性剂.陈大俊等[9]用聚乙二醇、4,4-二苯基甲烷二异氰酸酯和甲基丙烯酸羟乙酯为原料制备了两端都含有双键的反应型表面活性剂,具有优良的聚合性能,但其分子中含有过多的疏水链段,浊点较低,在一定程度上限制了其应用范围;胡应模等[10]以甲苯二异氰酸酯、马来酸酐和聚乙二醇和三乙胺为主要原料合成了兼有非离子和阴离子性能的可聚合聚氨酯型表面活性剂,具有较好的乳化能力,但由于立体位阻的影响难以均聚或共聚形成聚合物,且由于其结构中亲水基团太长,临界胶束浓度数量级只有10-2;张彪等[11]以异佛尔酮二异氰酸酯、聚乙二醇单甲醚、聚氧丙烯和丙烯酸羟乙酯为主要原料,通过逐步聚合,合成了含有PEG/PPO链段反应型聚氨酯表面活性剂,这种表面活性剂相容性好,但反应过程非常复杂,产品纯度难于控制,且分子结构中含有大量的疏水基团,HLB值较低,水溶性必定不高.因此,合理设计表面活性剂的亲水链段/疏水链段的比例[12],是探索合成反应活性高、应用范围广的反应型表面活性剂的关键.本文通过设计首先以聚乙二醇和甲基丙烯酸为原料,酯化得到甲基丙烯酸聚乙二醇单酯(引入双键),然后与异佛尔酮二异氰酸酯反应,最后用烷基醇(碳数为4、8和12)封端,合成出一系列的反应型非离子聚氨酯表面活性剂,探索其合成的工艺条件,并对目标产物的结构和物化性能进行了研究.这种表面活性剂的结构容易调整,可根据需要的亲水亲油平衡值选择合适碳原子数的聚乙二醇和烷基醇,具有较高的实用的价值.

1 实验部分

1.1 试剂与仪器

试剂:聚乙二醇(PEG1000),分析纯,上海浦东高甫化工厂生产;甲苯、对甲苯磺酸,分析纯,天津市化学试剂三厂生产;二月桂酸二正丁基锡(DBTDL)、过硫酸钾(KPS),化学纯,天津市华东试剂厂生产;二正丁胺,分析纯,天津市福晨化学试剂厂生产;异佛尔酮二异氰酸酯(IPDI),分析纯,德国Bayer公司生产;正丁醇、正辛醇、十二醇,分析纯,均为天津市博迪化工有限公司生产;甲基丙烯酸甲酯(MMA)、十二烷基磺酸钠(SDS)、丙烯酸丁酯(BA),分析纯,天津市光复精细化工研究所生产;三氯甲烷,分析纯,天津市风船化学试剂科技有限公司生产.

仪器:TENSOR37型傅里叶红外吸收光谱仪,德国Bruker公司生产;300 MHz傅里叶变换超导核磁共振谱仪,德国Bruker公司生产;QBZY型全自动表面张力仪,上海方瑞有限公司生产.

1.2 合成方法

在装有搅拌器、冷凝管、分水器和温度计的三口瓶中,加入PEG和阻聚剂对苯二酚,加热并搅拌,待反应温度上升到60~70℃时加入催化剂对甲苯磺酸和脱水剂甲苯,继续升高温度至85~90℃.将MAA慢慢滴加到反应液中,迅速升温至110~120℃,反应7 h,用氯仿溶解,用饱和NaHCO3、饱和食盐水洗涤,除去催化剂、阻聚剂、未反应的甲基丙烯酸和聚乙二醇.分液,将有机相减压蒸馏除去氯仿、甲苯,得到纯化的甲基丙烯酸聚乙二醇单酯(PMA).

将一定计量的IPDI及适量的DBTDL加入带有搅拌器和温度计的三口烧瓶中,添加丙酮后进行搅拌使其混合均匀,并通氮气保护,10 min以后开始慢慢滴加提纯的PMA,温度控制在40~60℃反应2 h.再加入正丁醇(正辛醇、十二醇),反应2~3 h.反应完成后用石油醚沉淀,重复3次除去未反应原料,真空干燥,得最终反应型非离子聚氨酯表面活性剂产品,记PU1、PU2和PU3.

1.3 结构表征及性能测试

(1)红外光谱:采用涂膜法进行IR光谱测试,将制成的表面活性剂涂膜在溴化钾盐片上,常温下扫描.

(2)核磁共振:用氘代氯仿溶解,进行1H谱测试.

(3)表面张力测定方法:配制一系列不同浓度的水溶液,采用全自动表面张力仪于25℃测定.

(4)乳化能力的测试:将5 mL待测的单体(MMA、BA)、10 mL质量分数为1.0%的表面活性剂水溶液置于具塞量筒中,然后用力上下震荡10次,停10 s,再震荡10次,重复3次后,静置2 h,以析出水的体积(mL)衡量其乳化稳定性.

(5)浊点的测试:配制15 mL质量分数为1%的非离子表面活性剂水溶液,水浴中慢慢加热并不断搅拌,观察液体开始变浑浊时的温度,取出试管,冷却,再观察混浊液变澄清时的温度,重复3次,取其平均值作为该表面活性剂的浊点.

2 结果与讨论

2.1 反应条件对PMA合成的影响

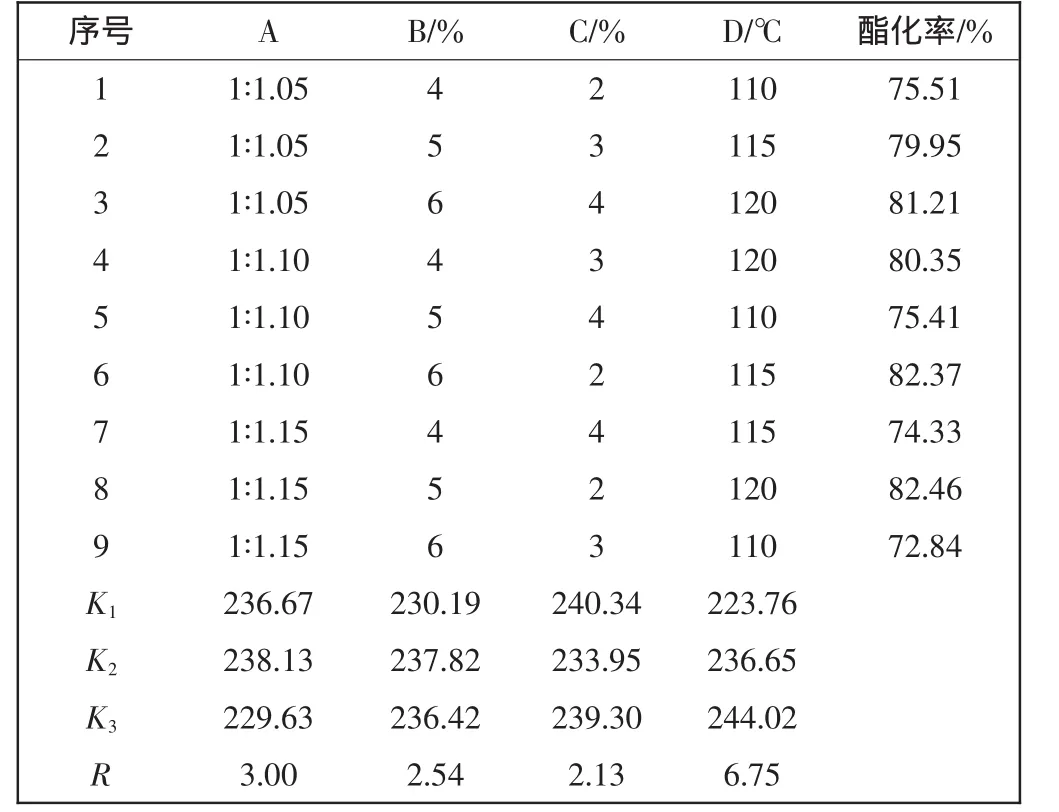

本文首先通过单因素实验初步考察了投料比nPEG∶nMAA(A)、催化剂用量(以 PEG 计的质量分数)(B)、阻聚剂(以MAA计的质量分数)(C)及反应温度(D)这4个因素对合成的影响.在此基础上优化实验条件,选定以酯化率为指标,进行了4因素3水平正交实验.正交实验结果见表1.

表1 正交试验结果Tab.1 Results of the orthogonal test

由表1中极差分析结果可知,水平效应值R的大小决定了各因素影响的大小顺序为:D>A>B>C.最佳酯化条件为:nPEG∶nMMA=1∶1.10,对甲苯磺酸质量分数为5%,对苯二酚质量分数为2%,反应温度为120℃.在此条件下,重复试验进行验证,酯化率可达78.5%以上.

2.2 反应条件对表面活性剂合成的影响

IPDI中2个NCO基团分别位于脂肪族的伯位和脂环族的仲位,2个NCO基团的活性差在0.2∶1~12∶1的范围内[13].伯异氰酸酯基与亚甲基相连,仲脂环异氰酸酯基与环相连,因伯异氰酸酯基被β位置上的甲基取代物环己烷环和它的相邻的甲基有效地保护起来,故仲脂环异氰酸酯基的活性大于伯异氰酸酯基的活性.根据文献[14]通过改变催化剂或反应温度,可使2个NCO基团的反应活性差异程度变大,使活性基团在第一步优先与仲位的NCO反应.

2.2.1 反应温度的影响

反应温度对表面活性剂合成的影响如图1和图2所示.

图1 温度对第1步反应的影响Fig.1 Effect of temperature on first step

图2 温度对第2步反应的影响Fig.2 Effect of temperature on second step

对于第一步IPDI与PMA的反应,以DBTDL为催化剂,考察在不同的反应温度NCO的转化率随反应时间的变化情况.从图1可看出,反应温度越高,NCO含量下降越快,说明温度升高有利于反应的进行.但是,分子运动速率会随着温度的升高而加快,会使IPDI中2个NCO基团的反应活性差变小,从而导致2个NCO基团的反应选择性降低.且DBTDL在40~60℃具有很好的催化效果,故选择60℃左右进行反应较为适宜.由图2可见,对于第二步与烷基醇的反应,温度越高,反应越易达到终点.由于脂肪族异氰酸酯基团反应活性较脂环上的异氰酸酯基团低,且已不用考虑温度对NCO选择性的影响,可适当提高温度加快反应,但考虑到温度过高时会破坏C=C双键,因此温度控制在65~70℃左右,可保证反应顺利且较快地进行.

2.2.2 反应时间的影响

从图1和图2也可看出,第1步反应2 h,体系中NCO含量已基本达到理论值,继续延长反应时间后可能会发生副反应,所以第1步最佳反应时间为2 h.而与烷基醇反应2~2.5 h,NCO含量已经基本达到0,所以第2步最佳的反应时间为2~2.5 h.

2.3 目标表面活性剂的结构表征

2.3.1 红外光谱(IR)

3种产物的红外光谱图基本相同,图3为PU2表面活性剂样品的红外光谱图.

图3 PU2的红外光谱图Fig.3 FTIR spectroscopy of PU2 surfactant

由图3可以看出,在3331 cm-1处为氨基甲酸酯结构中N-H的伸缩振动吸收峰,1532 cm-1处为N-H变形振动吸收峰,2870 cm-1处为饱和C-H伸缩振动吸收峰,1718 cm-1处为C=O伸缩振动吸收峰,1638 cm-1处为C=C的吸收峰,1111 cm-1处为聚乙二醇组分C-O-C的特征峰.此外2275 cm-1处的-NCO吸收特征峰消失,说明反应已完成,初步可以断定实验得到了预期产物.

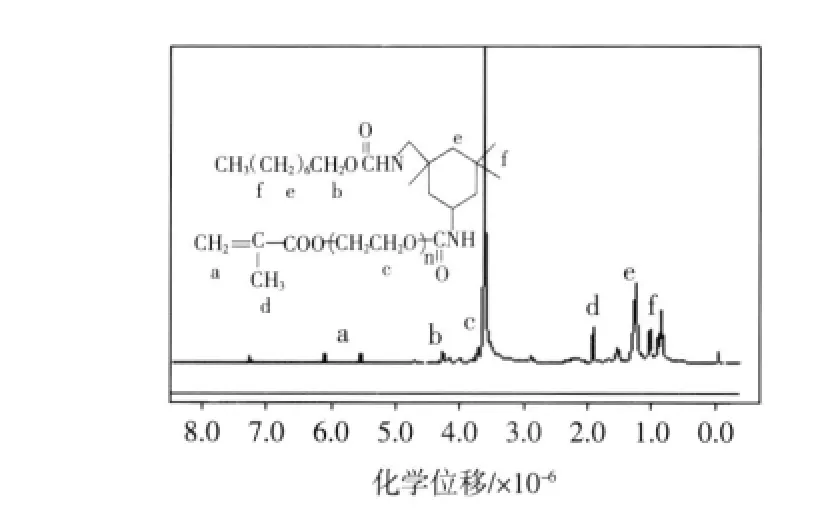

2.3.2 氢核磁(1HNMR)波谱分析

图4所示为PU2表面活性剂样品的氢核磁谱图.

1HNMR谱化学位移 δ归属为:6.13~5.58[aH,CH2=C(CH3)-],4.21~4.31(bH,-COOCH2-),3.65(cH,-CH2CH2O-)),1.95[dH,CH2=C(CH3)-],1.27~1.55(eh,-CH2CH2-),0.88~1.06(fh,-CH3).以上1H-NMR 数据进一步证实产物为含有活性双键的非离子聚氨酯.

图4 PU2的1H-NMR谱图Fig 4 1H-NMR spectroscopy of PU2 surfactant

2.4 表面活性剂的表面张力

图5为3种产物(PU1、PU2和PU3)的表面张力-浓度的变化曲线.

图5 PU的表面张力-浓度关系曲线Fig.5 Surface tension versus concentration of PU surfactant

由图5可以看出,随着产物质量浓度的增加,溶液表面张力的变化趋势都是先急速下降,待浓度达到一定值后就基本趋于稳定[15].由此可得PU1、PU2和PU3的临界胶束质量浓度CMC分别为0.15 g/L(0.109 mmol/L)、0.12g/L (0.085 mmol/L) 和 0.08 g/L(0.054 mmol/L),与之对应的表面张力分别为39.0 mN/m、37.0 mN/m和35.5 mN/m.同时,由3条曲线的对比可以看出,随着疏水性基团的增加,表面活性剂降低表面张力的能力增强.

2.5 表面活性剂的乳化能力及亲水亲油平衡值

乳化剂的乳化作用好坏,可以从单体乳液静置时析出的水量进行判断,析出的水量越少,乳化能力越强.表2所示为产物对单体的乳化稳定性.

由表2可以看出,制备的表面活性剂对丙烯酸酯类单体有良好的乳化作用,其乳化性能优于传统的乳化剂SDS,且随着分子中疏水链段的增加,其乳化能力具有明显增强的趋势.根据Griffin法计算3种产物的HLB值分别为14.66、14.08和13.54,均在8以上,亲水性较好,可以作为O/W型乳化剂.

表2 产物对单体的乳化稳定性Tab.2 Stabilities of surfactants to emulsions of monomers

2.6 浊点

浊点是非离子表面活性剂的一特征属性,当升温时,由于结合的氢键被破坏,使其亲水性减弱,因而由原来的透明溶液变成白色混浊的乳浊液.3种产物浊点如表3所示.

表3 产物的浊点Tab.3 Cloud points of surfactants

由表3可以看出,3种产物的浊点随疏水链段含量的增加而降低,这是因为在亲水链段相同的情况下,亲油链越长,分子整体与水相的结合力就越弱,越易产生相分离.

2.7 表面活性剂的聚合性能

在装有搅拌器、温度计、冷凝管的四口烧瓶中加入表面活性剂(PU3)0.8 g、去离子水80 mL,缓慢滴加混合单体MMA/BA 20 g,在N2的保护下搅拌乳化20 min后,加入引发剂KSP 0.12 g,升温至75℃反应3 h,于83℃下保温1 h,得泛蓝光的白色乳液.取少量乳液烘烤成膜,得到比较光洁的透明薄膜,说明表面活性剂与单体共聚比较成功.因为丙烯酸酯和聚氨酯共混物相容性较差,在不发生共聚的情况下一般不透明.

3 结论

(1)首先以聚乙二醇、甲基丙烯酸成功合成了甲基丙烯酸聚乙二醇单酯(PMA),确定了最佳合成条件:nPEG∶nMMA=1∶1.10,反应温度为 120 ℃,催化剂质量分数为5%,阻聚剂质量分数为2%,酯化率可达78.5%以上;然后以DBTL为催化剂,使IPDI与PAM、烷基醇封端反应,第1步最佳反应温度60℃,反应时间2 h,第2步反应温度65~70℃,反应时间2~2.5 h,成功制备了一类新型的反应型非离子聚氨酯表面活性剂.

(2)通过红外光谱、核磁共振谱合成的样品进行了结构表征,确定了其结构.对合成的反应型聚氨酯表面活性剂进行了一系列物化性能的测试.实验证明此类表面活性剂有较高的表面活性,临界胶束浓度CMC值可达10-5mol/L,且降低表面张力的能力随着疏水链段所占比例的增加而增加.此外,该表面活性剂也具有较好的乳化能力和聚合能力,有望应用于丙烯酸酯类或其他单体O/W型乳液聚合中.

[1]张世朝,徐宝财.特种表面活性剂和功能性表面活性剂—反应型表面活性剂的研究进展[J].日用化学工业,2010,40(4):296-300.

[2]LIU L,ZHOU Q.Reactive polyoxyalkylene surfactants and their use in emulsions and dispersions:US,20090163650[P].2009-02-19.

[3]DONG Y,JIN Y.Surface activity and solubilization of a nove1 series of functional polyurethane surfactants[J].Polymer International,2007,56(1):14-21.

[4]廖波,郑朝晖,成煦,等.聚氨酯高分子表面活性剂的研究进展[J].高分子通报,2008,27(2):27-35.

[5]ZHENG J,LUO J X,ZHOU D W.Preparation and properties of non-ionic polyurethane surfactants[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2010,36(3):16-21.

[6]林东恩,胡守印,张逸伟.新型磺酸盐聚氨酯表面活性剂的制备及性能[J].华南理工大学学报:自然科学版,2011,33(3):32-35.

[7]ZHANG H T,DUAN L L,CHEN L,et al.Stability and copolymerization of concentrated emulsion of styrene and butyl acrylate in the presence of polyurethane macromonomer[J].Macromonomer Journal of Applied Polymer Science,2007,103:1992-1999.

[8]朱再盛,吕广镛.聚氨酯型反应性乳化剂的制备与性能研究[J].华南师范大学学报:自然科学版,2003(2):76-80.

[9]陈大俊,李娜.反应型乳化剂的合成及其与丙烯酸酯乳液共聚[J].化学世界,2004(4):186-188.

[10]宋志超,胡应模,刘在美.可聚合聚氨酯型表面活性剂的制备及其性能[J].涂料工业,2006,36(12):21-23.

[11]张彪,金勇,苗青,等.反应型聚氨酯非离子表面活性剂的合成及其性能[J].中国皮革,2010,39(1):26-37.

[12]林建云,朱宏,邱志慧,等.聚氨酯类反应型高分子表面活性剂的研究进展[J].高分子通报,2012(5):89-97.

[13]LOMOLDER R,PLOMANN F,SPERER P.IPDI在聚氨酯反应中对选择性温度、催化过程和反应对象的影响[J].上海涂料,2001,39(5):10-14.

[14]陈志明,尹辉军.UV固化脂族聚氨酯丙烯酸酯合成动力学研究[J].涂料工业,2004,34(4):15-17.

[15]韩冰,吕彤,梁靖宇.硼酸双甘油葡萄糖苷月桂酸酯的合成及性能研究[J].天津工业大学学报,2012,31(2):56-58.