电动两轮车侧翻倒地滑动摩擦系数实验研究

冯 浩,陈建国,赵桂范,潘少猷

(1.司法部司法鉴定科学技术研究所,上海 200063;2.哈尔滨工业大学汽车学院,山东 威海 264209)

1 引言

电动自行车在给人们出行带来便利的同时,也给道路交通管理带来极大压力。大量的电动自行车不仅加剧了交通拥挤程度,更导致了电动自行车事故不断发生。所谓电动自行车交通事故就是指电动自行车在道路上与其他客体发生碰撞、刮擦或碾压而造成的人员伤亡和车辆毁坏的交通事故。这类事故对电动自行车当事人的伤害非常大,而且在整个道路交通事故中占有相当比重。

电动自行车作为一种新型交通工具,其发展历程较短,因此,目前国外尚没有关于电动自行车交通事故的鉴定技术和相关研究,已有的大部分交通事故鉴定技术研究工作都集中在汽车、摩托车、自行车和行人等方面。由于电动自行车在车身结构、动力性能、交通管理条例等方面与自行车和摩托车有着相似之处,因此论文主要结合国内外关于摩托车交通事故速度鉴定的有关成果,对电动自行车事故中汽车速度的鉴定方法进行研究。

2 摩托车侧翻倒地过程

摩托车交通事故早期研究[1-6]提出利用摩托车倒地滑行距离和摩擦系数,来计算摩托车倒地时的速度,公式如下所示:

式中,Vfi是摩托车倒地时的速度,S是倒地滑行距离,μapp是对应的表观摩擦系数。在对μapp的研究过程中,采用实验现场路面上采集的S,以及观测到的Vfi来计算 μapp[1,4-6]。 此外,Hague[5]和 Lambourn[6]发现,由于摩托车倒地时,车体与路面碰撞力而产生的减速度,导致摩托车与路面间的实际摩擦系数μ比μapp低。McNally and Bartlett也证明了摩托车倒地时的减速度大于其之后滑行时的减速度[7]。

此后,D.P.Wood等人对摩托车倒地滑行过程进行分阶段分析[8]。按照车体与地面间的相对位置关系,两轮车侧翻倒地过程可以分为:侧倾、碰撞以及滑行三个阶段(见图1)。

图1 两轮摩托车侧翻倒地的过程

根据图1所示,两轮车侧翻倒地主要经过侧倾、碰撞以及滑行三个阶段。假设三个阶段的速度损失分别为 ΔVf、ΔVi、ΔVs,则两轮车侧翻倒地时的速度 Vfi可用下式表示:

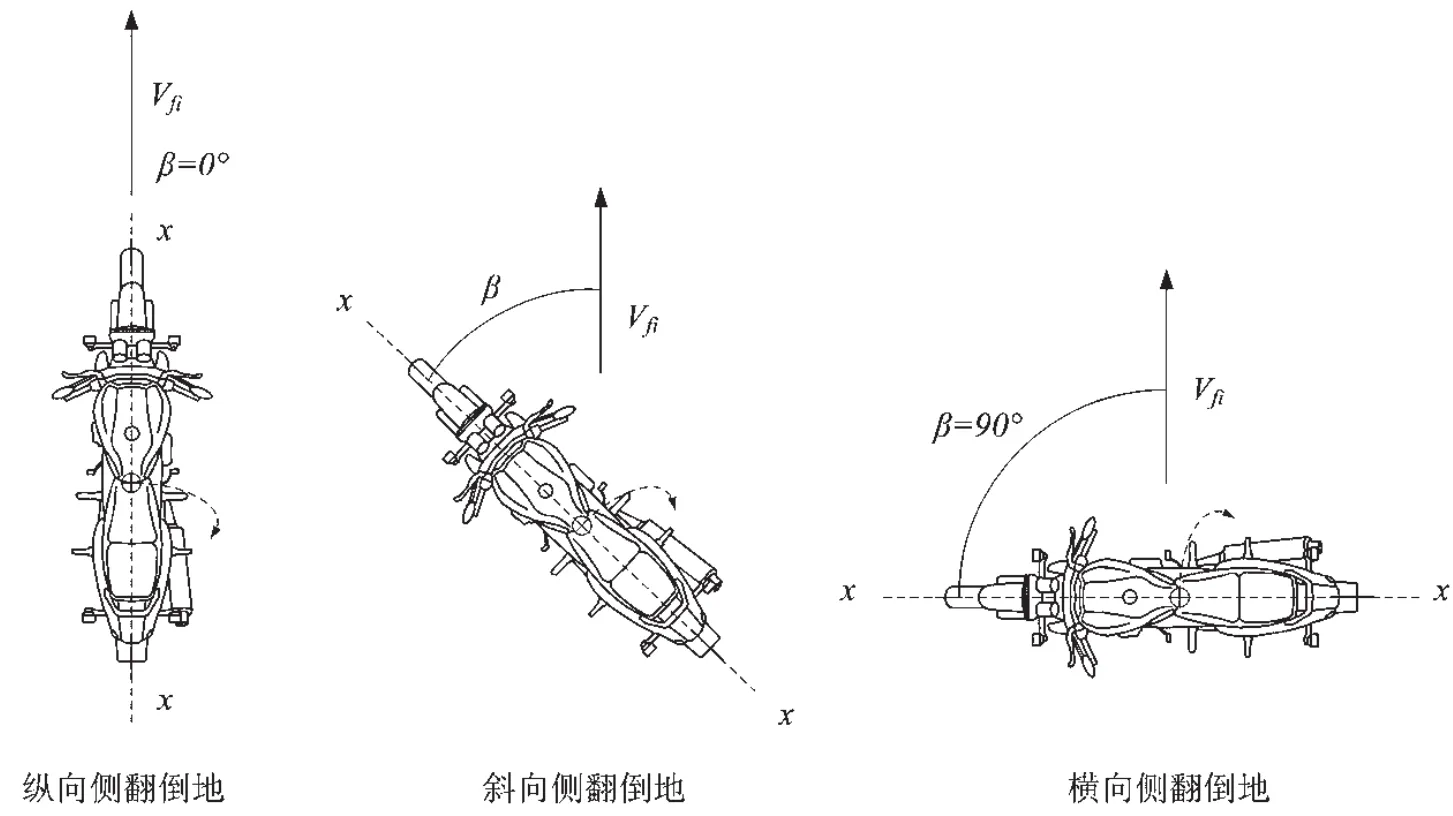

按照两轮车倒地时车辆纵轴与行驶方向间的角度关系,两轮车侧翻倒地类型可以分为:纵向侧翻倒地、横向侧翻倒地以及介于两者之间的斜向侧翻倒地(见图 2)。

图2 两轮车侧翻倒地形态类型

其中:Vfi为两轮车侧翻倒地时的行驶速度;x为两轮车纵轴;β为两轮车侧翻倒地时,行驶速度(Vfi)与两轮车纵轴(x)的夹角。通过理论推导,将两轮摩托车纵向侧翻倒地(inl)和横向侧翻倒地(nor)速度用下式表示:

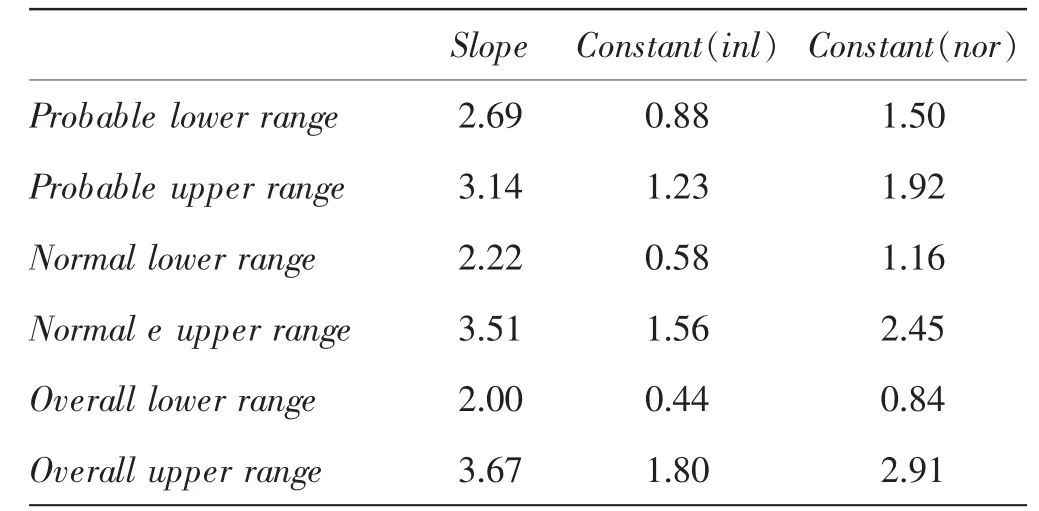

式中,Constant、Slope均为常量,S为两轮车在路面上的滑行距离。并利用蒙特卡罗模拟法对部分已发表的相关文献中的数据进行处理,得到摩托车侧翻倒地时车速不同置信区间的界限估计[8](见表1)。

表1 速度函数关于S1/2的回归统计(0.1%、2.5%及25%位)

对于介于纵向侧翻倒地与横向侧翻倒地之间的,斜向侧翻倒地速度由下式计算:

3 电动两轮车侧倒摩擦系数

与摩托车事故速度鉴定相比,电动自行车事故速度鉴定的研究较少,实验数据以及事故数据积累较少,现阶段不适合采用回归分析的方法。因此,笔者从电动两轮车事故速度鉴定的技术需求出发,开展电动两轮车侧翻倒地滑行摩擦系数的试验研究。

3.1 摩擦系数影响因素

运动速度对摩擦系数的影响已经在摩擦学领域得到证明[9-10]。随着电动两轮车侧倒滑行速度的增加,其路面摩擦系数逐渐减小。从能量的角度来看,随着运动速度增大,电动两轮车在侧倒滑行过程中振动也会逐渐明显,其内部由于机械摩擦等产生的热量也增加,由能量守恒可以推出其与路面的摩擦力也会减小。从材料接触摩擦角度理解,速度的增加会导致接触情况受到破坏,从而导致摩擦力减小。

3.2 基于正交试验的方案

正交试验[11-12]是研究多因素多水平的又一种设计方法,它是根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分、散齐整可比”的特点,正交试验设计是分式析因设计的主要方法,是一种高效率、快速、经济的实验设计方法。

电动两轮车在路面上侧倒滑行的过程中,路面干燥或潮湿的情况会对翻倒电动两轮车的摩擦系数造成影响,且在其它条件相同的情况下,电动两轮车在干燥路面上的侧倒滑行摩擦系数相对更大些。此外,由于路面表面状况及硬度等各方面性质的差异,对电动两轮车侧倒滑行路面摩擦系数的影响同样有着很大的差异。

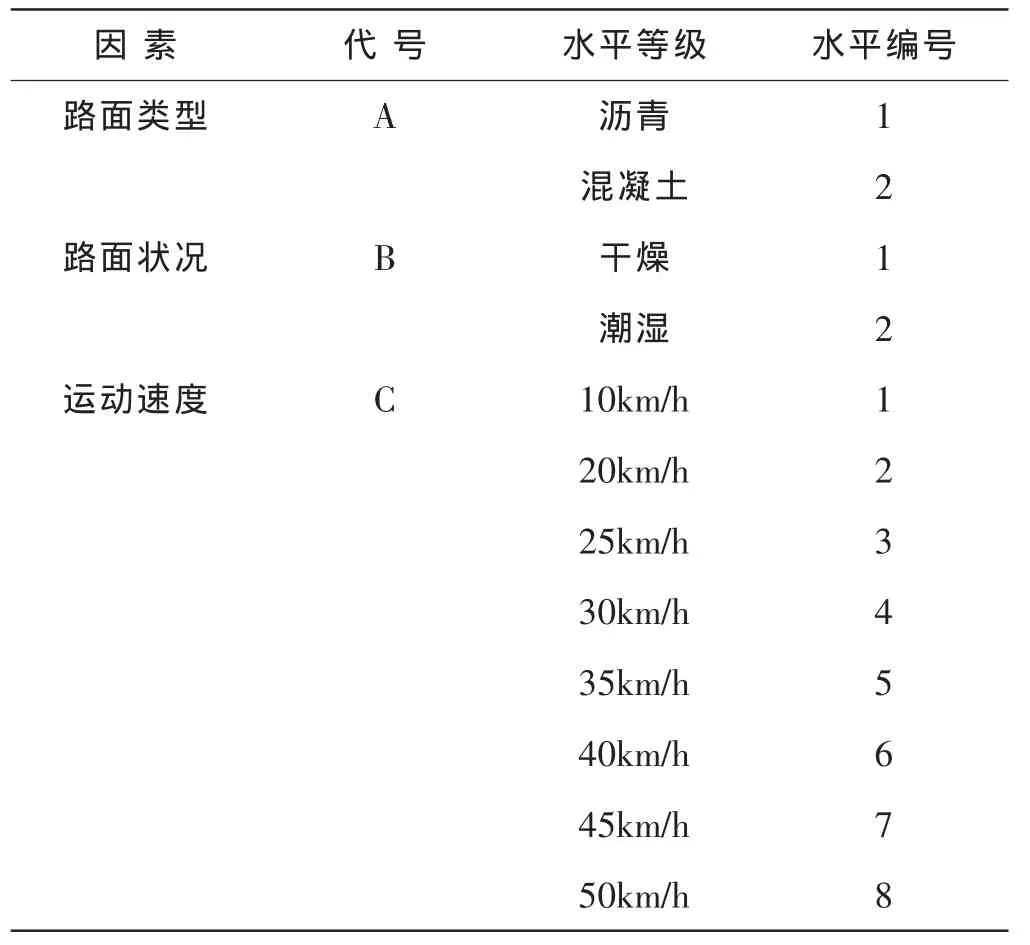

根据以上分析,试验中选取路面类型、路面干湿状态和速度为主要研究因素,其中路面类型包括常见的沥青路面和混凝土路面;路面干湿状态包括干燥和潮湿状态;实验速度分别设定在10km/h、20km/h、25km/h、30km/h、35km/h、40km/h、45km/h、50km/h,得到试验中考虑的因素及对应的水平(见表2)。

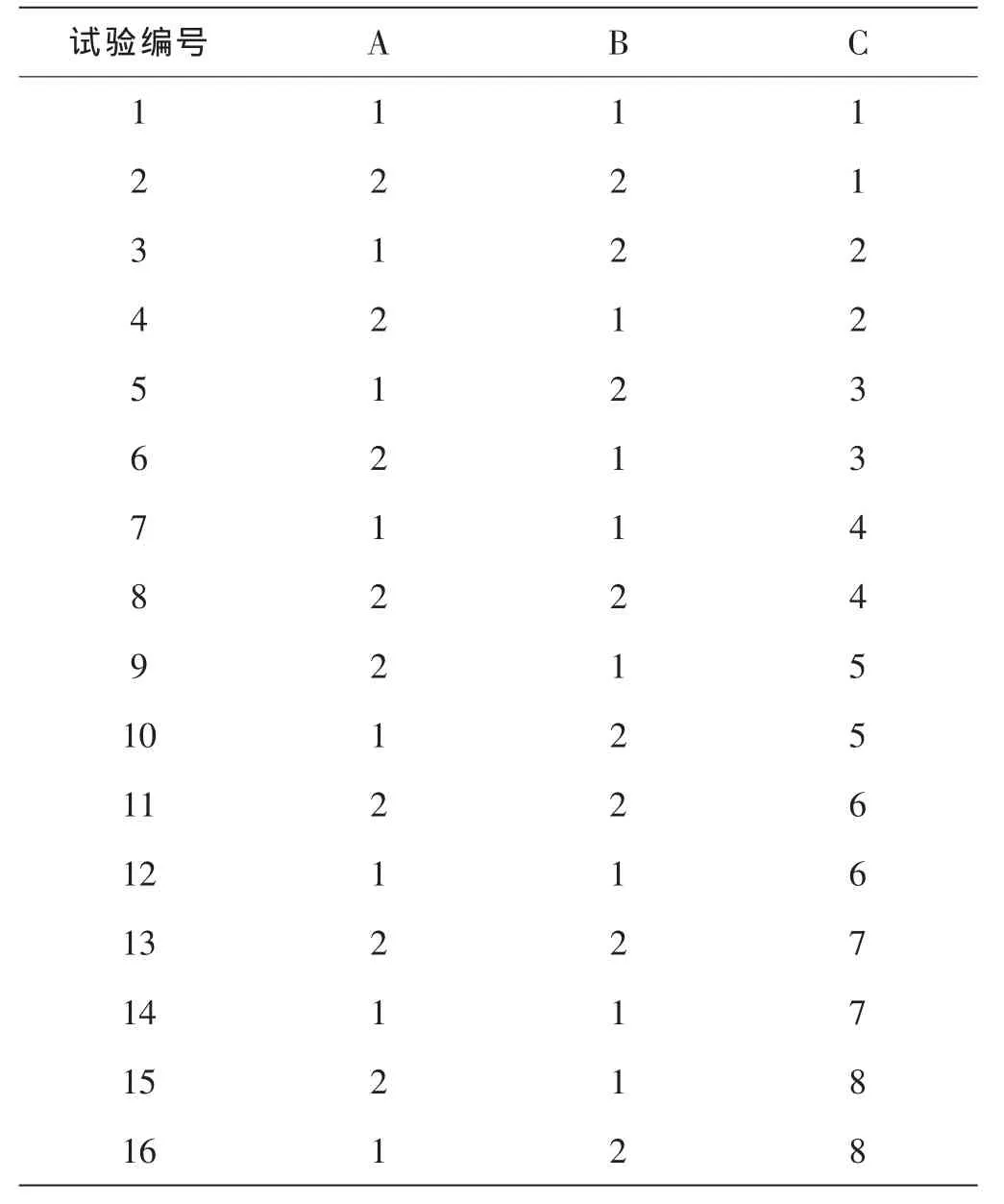

由于试验中考虑的因素具有多种状态即多个水平,因此实验中采用混合水平正交试验设计的方法。运动速度列为8个水平,其余因素均列为2个水平。遵循混合水平正交试验设计方法,按照正交表L16(8×22)安排实验,设计混合水平正交试验表3如下:

表2 影响因素及水平

表3 电动两轮车试验混合水平正交表

4 实验方法

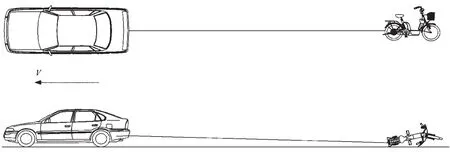

近年来,摩擦试验方法的标准化已经得到越来越多的重视,但对摩擦试验方法的分类尚未取得一致意见,目前大多数采用的试验方法可归纳为试验室试件试验、模拟台架试验和实际使用试验这三类。由于本次试验影响因素及水平较为复杂,且电动两轮车倒地后与路面接触情况多变,因此无论是试验室试件试验还是模拟性台架试验都无法真实或较为接近的模拟实际情况,相反采用实际使用试验由于试验试件容易获得且试验数据真实可靠,在本试验中更为合适。因此在本试验中采用实际使用试验的方法,以实车牵引方法进行。如图3所示:

图3 实车牵引电动两轮车

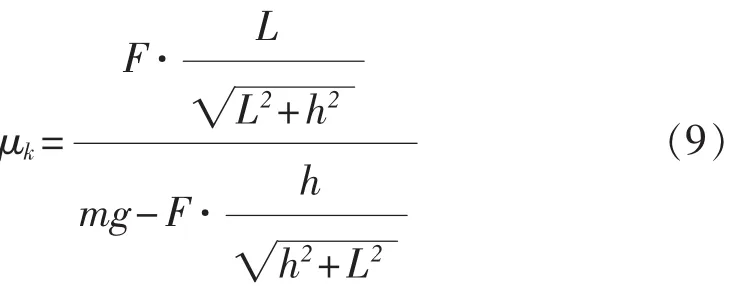

匀速牵引两轮车,测得牵引外力大小为F,牵引拉锁与地面角度为θ,如图4所示,则有:

由于速度是试验中最为重要的影响因素,速度将作为主要的考察因素在试验中分析。根据国家标准中规定的两轮车通用技术条件,本试验中将符合国家标准的电动两轮车定义为标准型电动两轮车,不符合国家标准的定义为非标准型电动两轮车。试验中将主要采用市面上常见的这两种电动两轮车进行试验设计。

4.1 数据筛选及整理

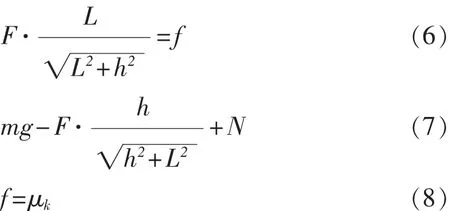

试验中,由于牵引拉锁一直处于拉直状态,因此,电动两轮车只能处于匀速或加速前进状态,不能是减速状态。因此在处理数据时,应选取车速相对较大而拉力计读数较小的数据。通过实车牵引试验,我们获得了较好的试验结果。对电动两轮车受力分析知,电动两轮车近似处于平衡状态,列出如下方程:

式中:

f—电动两轮车路面滑行受到的摩擦力(N);

F—电动两轮车受到的牵引力(N);

μk—电动两轮车翻车后与路面间的摩擦系数;

m—电动两轮车的质量(kg);

N—路面对电动两轮车的支持力(N);

h—牵引车与牵引拉锁接触点距路面的垂直高度(m);

L—牵引车与牵引拉锁接触点距电动两轮车与牵引拉锁接触点的水平距离(m)。

图4 试验中电动两轮车受力分析图

根据上述三式可得:

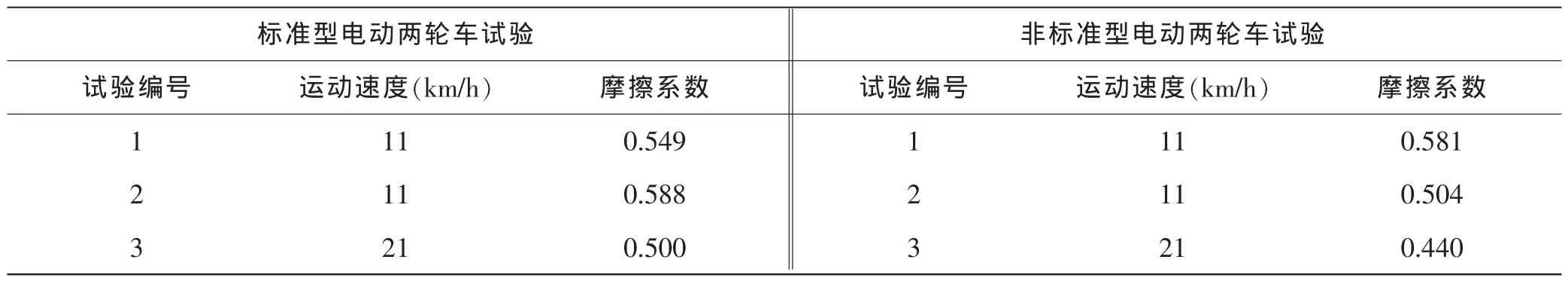

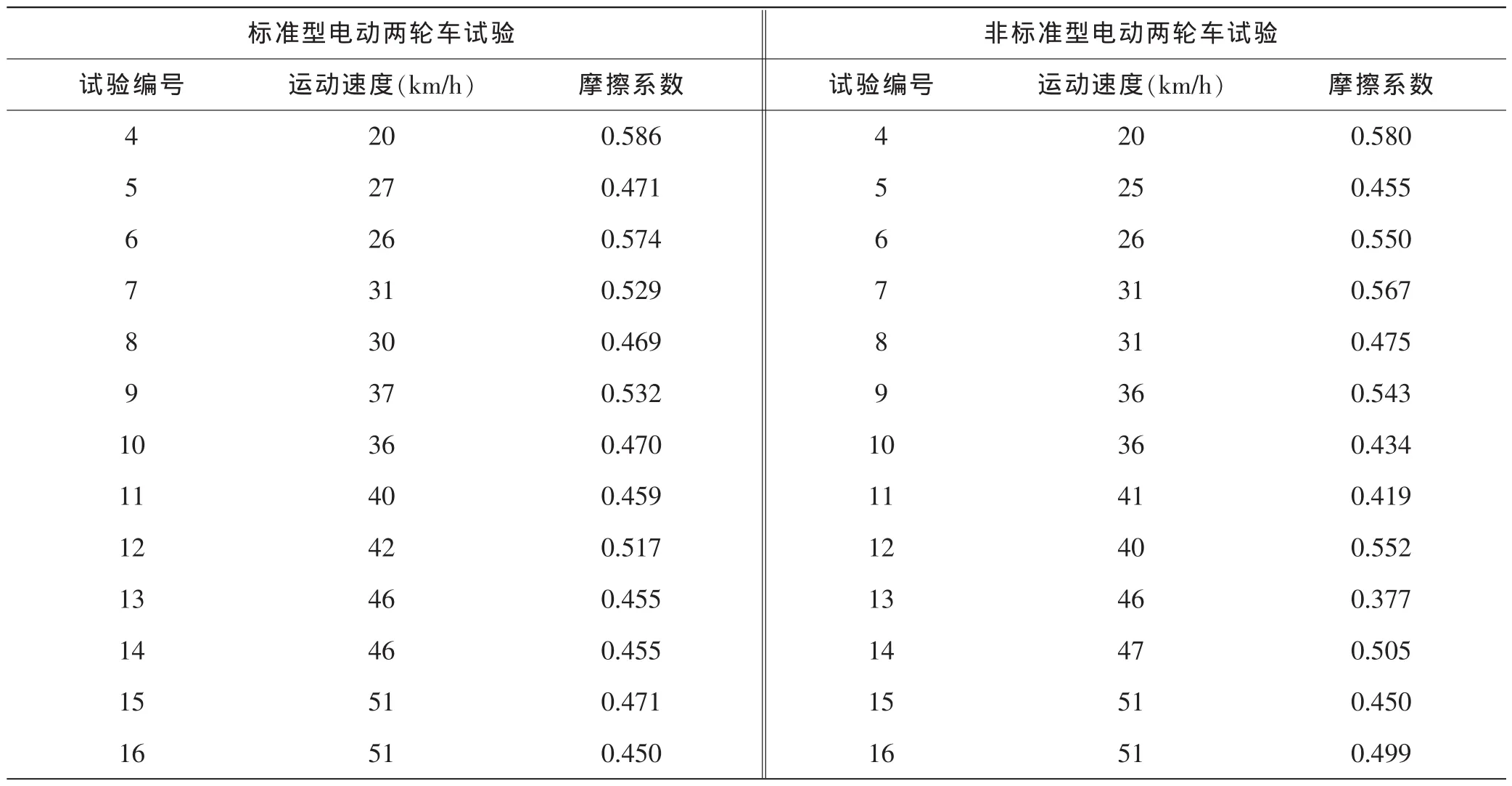

上式中L=4.697m,h=0.180m。经计算得表4数据如下:

表4 翻倒的电动两轮车试验中不同车速与摩擦系数对应关系

续表4

4.2 数据整理及拟合

将以上实验所得数据按车辆类型、路面性质及状况分组,并使用线形拟合整理,得到标准型电动两轮车及非标准型电动两轮车分别在干燥、潮湿的沥青及水泥路面上的侧倒滑行摩擦系数随速度变化的趋势。

4.3 标准型电动两轮车数据

通过对标准型电动两轮车实验所得数据进行线性拟合,如图5所示:

图5 标准型电动两轮车侧倒滑行摩擦系数

标准型电动两轮车在干燥和潮湿路面上的摩擦系数均随试验速度的增加而降低;在同一种类型路面上,相同速度情况下,在干燥路面条件下的摩擦系数均比在潮湿路面条件下的摩擦系数大,摩擦系数随速度增加而降低的趋势基本相同,所得拟合直线近似平行;相同速度情况下,在干燥水泥路面上的摩擦系数比在干燥沥青路面上的摩擦系数大,在潮湿水泥路面上的摩擦系数比在潮湿沥青路面上的摩擦系数大,而这两项差值均随速度的增加而减少。

4.4 非标准型电动两轮车数据

通过对非标准型电动两轮车实验所得数据进行线性拟合,如图6所示:

图6 标准型电动两轮车侧倒滑行摩擦系数

与标准型电动两轮车侧翻倒地滑行摩擦系数变化趋势相似,非标准型电动两轮车在干燥和潮湿路面上的摩擦系数也出现随试验速度增加而降低的现象;在同一种类型路面上,相同速度情况下,在干燥路面条件下的摩擦系数均比在潮湿路面条件下的摩擦系数大,摩擦系数随速度增加而降低的趋势基本相同,所得拟合直线近似平行;非标准型电动两轮车摩擦系数与标准型电动两轮车摩擦系数变化趋势不同之处,体现在相同速度情况下,在干燥水泥路面上的摩擦系数与在干燥沥青路面上的摩擦系数相差不大,在潮湿水泥路面上的摩擦系数与在潮湿沥青路面上的摩擦系数相差不大。

5 结论

为了便于计算,根据以上数据分析,推荐标准型电动两轮车和非标准型电动两轮车侧翻倒地滑行摩擦系数如下(见表5):

表5 电动两轮车侧倒滑行摩擦系数

[1]Becke, M., Golder, U.Rutschversuchemit Zweira¨dern auf nasser Fahrbahn und auf Gras[J].Verkehrsunfall und Fahrzeugtechnik,1986:91-97.

[2]Carter, T.J., Enderle, B.E., Gambardella, C.B., etal.Measurement of motorcycle slide coefficients[J].SAE paper 961017,1996.

[3]Day, T.D., Smith, J.R.Friction factors for motorcycle sliding on various surfaces[J].SAE paper 840250,1984.

[4]Golder, M., Becke, M.Rutschverzo¨gerungen von vollverkleideten Motorra¨dern.Verkehrsunfall und Fahrzeugtechnik[J].September 1990:237-240.

[5]Hague,D.Calculation of speed from motorcycle slide marks-estimation of deceleration rate from published data.Impact[J].ITAI, Spring 2004, 13(1):10-16.

[6]Lambourn,R.F.The calculation of motorcycle speeds from sliding distances[J].SAE paper 910125,1991.

[7]McNally, B.F., Bartlett, W.Motorcycle sliding coefficient of friction tests.Accid.Reconstr[J].2007, 17(2):47-49.

[8]D.P.Wood,R Alliot1,CGlynn1,etal.Confidence limits for motorcyclespeed fromslidedistance[J].Proc.IMechEVol.222 Part D: Automobile Engineering Number 8/2008:1349-1361.

[9]H.Nishimura, Kautsch.Gummy Kunstst.Wear.1993:989.

[10]Veith A G.Rubber vs.counter surface frictional behavior:how this influences the traction of pneumatic tires[J].Rubber Plastics Tech, 1998,14(1):1-49.

[11]张鄂.现代设计理论与方法[M].北京:科学出版社,2007:50-150.

[12]陈魁.实验设计与分析[M].北京:清华大学出版社,2009:72-137.

——如何培养学生的创新思维