高酸原油对减压系统腐蚀的影响

龚朝兵,孙 亮,胡 博

(中海油惠州炼化分公司,广东 惠州 516086)

高酸原油是典型的劣质廉价原油,人们称其为“机会原油”;低价高酸原油的炼制技术具有良好的应用前景和效益预期。然而,高酸原油密度大、轻馏分少、金属含量高、脱盐脱水难、腐蚀性强,直接加工难度大。以往国内外加工高酸原油通常依靠提高设备材质的耐腐蚀等级,并采取高酸原油与低酸原油混炼的方式进行加工,不仅增加了装置投资,而且影响了高酸原油的加工量,降低了低酸原油的经济性。

中海油惠州炼化分公司(以下简称惠炼)常减压装置设计处理能力12 Mt/a,单系列加工高酸原油。加工的蓬莱19-3原油属重质低硫高酸原油,酸值为3.57 mgKOH/g。该装置于2009年3月建成投产,已经安全平稳生产3 a。

1 防腐设计

在加工高酸原油之前需对炼厂的全面危害进行评价,并分析每一个难题,制定最佳的减少危害策略。在大多数情况下,最佳的办法是在高危害领域提高金属等级,在中等至高危害领域采用化学制剂防护和良好的腐蚀监测计划,使炼油厂可在危害、费用和操作灵活性之间维持一个平衡。

1.1 原油性质

惠炼设计加工蓬莱19-3原油,但实际生产过程中,加工原油品种较杂,来源有:蓬莱、达里亚、曹妃甸、新文昌、新西江、巴斯洛、培恩斯等。其中主力加工油种为蓬莱、达里亚和巴斯洛原油。这些原油均为低硫高酸值重质原油,硫质量分数小于0.5%,除新西江和新文昌原油的酸值稍低外,其余原油的酸值均大于1 mg KOH/g。

根据师丽娟等的研究[1],蓬莱高酸原油所含环烷酸平均相对分子质量为278,平均分子式为C18H30O2,碳氢个数比为1.65,主要为一环和二环的一元羧酸,碳数分布为C9~C28。碳数小于18的环烷酸中,二环酸的含量最大,碳数高于18则一环酸的含量最大。其主要特点是芳环含量较少,脂肪酸含量较多,平均相对分子量较其他高酸原油偏小[2]。

1.2 防腐设计

为实现装置四年一修的设计目标,针对加工原油酸值、密度、盐含量及重金属含量高,且API°低、黏度大等特点,在温度25~370℃、流速0~50 m/s条件下进行了适用材质(包括碳钢、铬钼钢、不锈钢及合金钢等)的耐腐蚀性试验。根据获得的相关材料在环烷酸腐蚀环境下的腐蚀数据,编制了加工高酸原油重点装置主要设备及管道设计选材导则。导则中明确了在原油环烷酸腐蚀情况下的选材原则[3],各部位应满足腐蚀速率不大于0.25 mm/a的要求。

减压塔为填料塔,塔顶设蒸汽喷射抽真空系统,真空度为98.66 kPa。工艺流程设有减一中、减二中两个中段回流,以及减一线、减二线、减三线和减四线四个侧线。减压蒸馏塔壳体材质为16 MnR+3l6 L。该减压塔共有5段填料,其中减一线和减一中填料材质为316 L,其余三段填料材质为317 L。为防止减压塔系统环烷酸腐蚀和塔顶低温腐蚀,在高温部位注入高温缓蚀剂,低温部位设计了水、缓蚀剂、氨和有机胺等注入系统。

2 系统腐蚀情况与改进措施

2.1 减顶抽空及冷凝冷却系统

2010年1月到2011年7月,减顶冷却器前探针在一年半的时间里因腐蚀失效更换了3支,腐蚀速率最高达0.338 mm/a。减顶一至三级抽空水冷器停工检查发现:管程出入管布满黄锈,入口端封头表面粗糙,布满白色、土黄色和黑色腐蚀产物;另一端封头布满红色腐蚀产物;内浮头布满黄锈,隔板上有大量浅腐蚀坑。减顶分水罐主体材质为20R+0Cr13Al,操作介质为减顶油、气、水,操作温度40℃,操作压力0.01 MPa。停工检查发现:内壁布满暗红色铁锈,隔板上部225 mm以上腐蚀垢层较薄,以下腐蚀垢层较厚,垢层牢固;罐体焊缝未见明显减薄;隔板上布满暗红色锈迹,大气腿上布满黄色锈;封头及内件和水包内也均布满暗红色铁锈。

减顶部位的主要腐蚀机理为低温H2S-HCl-H2O腐蚀[4]。减顶油气线测厚数据显示无异常,在操作上减顶水样pH值和Fe离子含量控制较好。减顶水样pH值基本控制在5.5~7.5,pH均值为6.72,超标率为4%;开工以来,pH值超过7.5共18次,最高值达到8.8,pH值小于5.5共21次,最低值为3.3。减顶水样Fe质量浓度基本控制在指标1 mg/L以内,平均0.83 mg/L,最高27 mg/L,超标率为5.4%。经研究分析发现,常顶、减顶切水中含有一定量弱酸(小分子有机酸),表明小分子有机酸腐蚀是造成这种现象的主要原因。

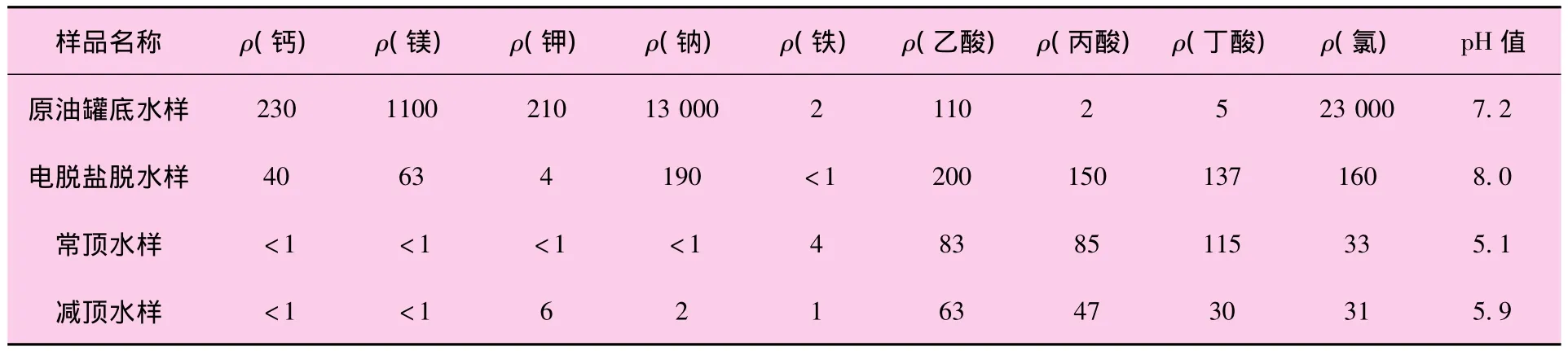

2010年4月的水样分析数据见表1。

表1 水样分析数据Table1 The analytical data of water sample mg/L

从表1看出,常顶水样和减顶水样氯离子质量浓度不高,分别为33和31 mg/L(2009年4月至2012年7月减顶水样的氯离子平均值为27.6 mg/L),但小分子有机酸乙酸、丙酸、丁酸等含量很多。小分子有机酸在高温条件下的腐蚀规律与环烷酸相同,其腐蚀性随温度的升高、浓度的升高、流速的升高而增加。并且乙酸等小分子有机酸在低温段(小于220℃)也具有较强的腐蚀性,由于小分子有机酸的羧酸铁盐具有水溶性,当塔顶硫化氢与金属设备反应生成具有保护性腐蚀产物FeS时,乙酸和HCl却与FeS反应生成相应的水溶性盐,导致设备和管线的腐蚀加剧。如果原油中含有大量的乙酸等小分子有机酸,220℃以下设备和管线就存在较大的腐蚀隐患。

乙酸等小分子有机酸对惠炼常减压蒸馏装置腐蚀影响很大,应采取措施加以应对:①上游油田采油应尽量减少加入乙酸等小分子有机酸,油田原油脱水的关键应放在技术分析、操作条件、破乳剂筛选等方面;②常减压装置要搞好“一脱四注”,即原油脱盐脱水、脱后注碱、塔顶注氨(或胺)和缓蚀剂及水,这是控制常减压蒸馏装置塔顶腐蚀的关键;③在装置的有关部位应采用腐蚀挂片、电阻探针、超声测厚等手段进行监测,建立测厚档案,掌握腐蚀规律,及时排除隐患。

另外,在高酸重质原油中有机氯含量高,渤海2号原油中氯质量分数约6 μg/g,在电脱盐脱后含盐控制小于3 μg/g的情况下,常压塔、减压塔顶切水氯离子含量随着常、减压炉出口温度上升而大幅增加;减压炉总出口温度从345℃提高到365℃时,减顶切水中氯离子质量分数从30 μg/g增加到95 μg/g,监测显示切水中铁离子含量上升,表明对减顶冷却系统管道、设备带来盐酸腐蚀,被迫加大中和缓蚀剂用量以控制腐蚀,其效果滞后并浪费大量助剂。改造方向是用切水pH计输出值来自动控制中和缓蚀剂加入量。

2.2 减压塔

减压塔进料为常底油,进料温度389℃,塔顶温度70℃,塔底温度369℃,顶封头及上部材质为碳钢 +0Cr13Al,其余为碳钢 +316L。填料316L/317L,内件 316L。

停工检查发现,减一至减四线抽出线之间,塔壁平整光滑,部分塔壁有黑色油泥;集油箱、返塔管线及其它内件完好。减四线抽出至塔底塔壁平整,上部塔壁干净,下部塔壁表面有黑色油迹。第五段填料中央部位发现约150 mm×300 mm的填料腐蚀迹象,并发现少许填料腐蚀碎片[4]。由于填料较薄(0.2 mm),对液体直接冲刷很敏感,腐蚀调查表明第五段填料腐蚀严重部位集中在部分区域,说明喷淋液体流量存在不均匀现象。

第五段填料上部喷淋减三线返塔油(热回流),温度307℃,减三线油属蜡油馏分,酸值较高;第五段填料是最下层填料,填料段下面就是减压塔进料,塔底温度370℃;第五段填料是流速最大的区域,设计空塔气速为7.286 m/s,设计气相流量为496.8 t/h;同时考虑此处介质基本为混合馏分油,根据腐蚀评价数据,介质腐蚀性能随温度的升高而增加,所以该部位在减压塔内是环烷酸腐蚀最严重部位。

填料腐蚀影响减压塔四年一修长周期运行。316耐蚀材料在高酸高温介质下腐蚀速率,为0.0625 mm/a,4 a累计腐蚀0.25 mm。设计中填料的厚度为0.2 mm,可以预测,在加工高酸原油时,减压塔填料腐蚀问题将成为“四年一修”长周期运行的瓶颈。

改进措施:①在减三热回流线上加注高温缓蚀剂;②使用加厚317L填料;③改造时减压塔内件首选按空塔喷淋技术设计,尽可能减少塔内填料数量。

2.3 减压侧线

设计中减二线馏分油酸值为4.21 mgKOH/g,实际生产中减二线馏分油酸值分析为7.46 mgKOH/g,减二线泵壳体材料选取0Crl3Ni,装置经过9个月运行后发现泵壳体轻微泄漏,打开泵壳体发现其内表面腐蚀严重,有明显环烷酸冲蚀沟痕,装置随即采购并更换两套316L铸钢的泵壳体。

停工检查时发现,减二线及减一中泵101-P-112A的泵轴出现明显腐蚀,键槽一个侧面出现大部分崩落,崩落后纹理呈圆弧状(见图1)。P-112A叶轮压盖有一小孔(直径约20 mm),导致泵运行过程中减二线油进入到泵轴区域,造成叶轮压盖与泵轴的连接螺纹腐蚀,导致泵轴与叶轮连接出现松动,其次腐蚀与磨损使泵轴减薄(经测量,泵轴直径由75 mm减簿至73.2 mm),从而导致叶轮带动键连续撞击键槽一边,引起腐蚀疲劳,最终导致键槽一个侧面出现大部分崩落,崩落后圆弧状纹理应为疲劳腐蚀引起的贝壳状纹理。建议泵轴材质由Cr17Ni4Cu4Nb升级为316。

图1 减二线泵轴的腐蚀Fig.1 The corrosion of pump shaft of the second fraction of vacuum distillation

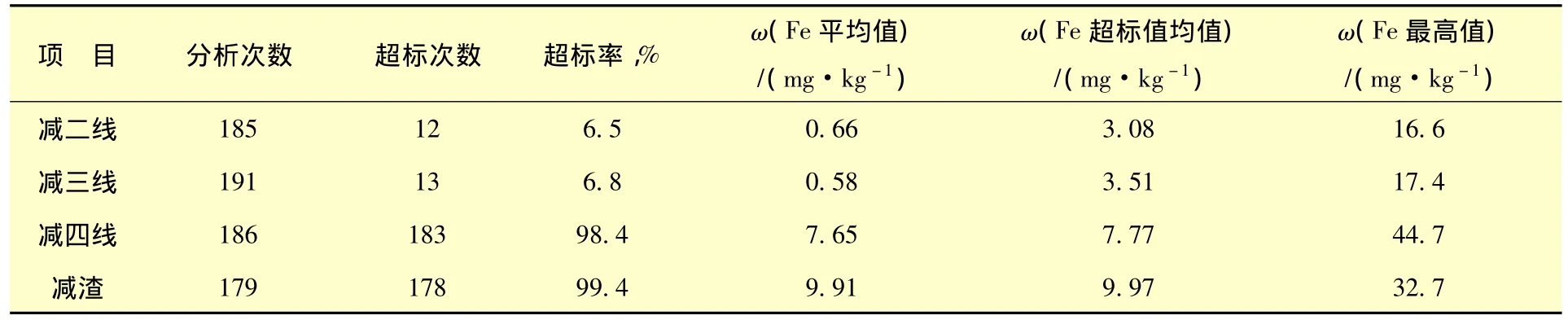

减顶油气线及减压塔侧线测厚数据变化不明显。除减二线外其余侧线腐蚀轻微,平均腐蚀速率小于0.1 mm/a。减二线年平均腐蚀速率为0.1 mm/a,有腐蚀,但在设计允许范围内。减压侧线除减四和减渣外(2009年4月至2012年7月),Fe含量控制较好,减一线总铁含量均小于1 mg/kg(见表2)。减四线蜡油和减渣总铁含量一直较高,开工以来一直处于超标状态,由于高分子环烷酸腐蚀性弱,管线腐蚀小。由于惠炼加工的原油均为难加工的低硫高酸值重质原油,减压塔进料为常压渣油,其酸浓度高,造成减压塔各侧线酸值较高(见表3),特别是减二线的酸值偏高,造成腐蚀较严重[5]。

表2 减压侧线Fe含量Table2 Fe content of vacuum side streams

表3 减压塔各侧线酸值Table3 Acid number of vacuum side streams

3 结论

为解决高酸原油带来的严重腐蚀问题,一般采取的措施包括:采用混炼工艺(用低酸原油稀释高酸原油)、控制流速流态来避开严重腐蚀区、选择耐蚀材料和使用高温缓蚀剂等[6]。中海油惠州炼化分公司从设计初期就进行了专项防腐研究,制定了针对常减压装置的防腐选材导则,在工艺防腐方案和腐蚀监测等方面进行了多方调研和整体规划。从装置运行经验来看,减压系统高温部位的设备及管线没有发现明显的腐蚀现象,但低温设备和管线出现有一定腐蚀,主要受到小分子有机酸腐蚀影响,说明低温部位仍有材质升级、改进工艺防腐措施的必要。

[1]师丽娟,沈本贤.蓬莱高酸原油中环烷酸的结构组成[J].华东理工大学学报(自然科学版),2007,33(3):314-317.

[2]胡科,彭勃,林梅钦,等.苏丹高酸值原油环烷酸分离及结构分析[J].石油化工高等学校学报,2011,24(4):1-5.

[3]欧阳健.高酸原油炼油装置防腐设计及腐蚀评价[J].石油化工设备,2011,40(3):81-85.

[4]汪东汉.常减压蒸馏装置设备腐蚀典型事例与防护[J].石油化工腐蚀与防护.2004,21(5):10-15.

[5]刘小辉,谢守明.炼制高酸值原油减压塔的腐蚀与防护[J].石油化工设备技术.2007,28(6):17-30.

[6]王英彬.加工高酸原油的防腐措施探讨[J].中外能源,2008,13(4):79-82.