常减压蒸馏装置工艺防腐对策

覃 水

(中国石油化工股份有限公司九江分公司,江西 九江 332004)

中国石油化工股份有限公司九江分公司第1套常减压蒸馏装置于1980年建成投产,设计原油加工能力2.5 Mt/a。2007年10月装置进行节能扩建,处理能力提至5.0 Mt/a,主要以加工“仪长”管输原油为主,胜利原油与进口原油的混合比例为1∶1(其中进口原油包括阿曼原油)。主要产品为重整原料(石脑油)、汽油、200号溶剂油、喷气燃料、轻柴油(军用柴油)、重柴油(加氢原料)、减压蜡油和渣油。设备及管线按原油中硫质量分数不大于1.5%、酸值不大于1.0 mgKOH/g进行防腐蚀设计。

1 腐蚀机理分析

原油中除碳、氢元素外,还有硫、氮、氧、氯以及重金属和杂质等,在原油加工过程中正是这些有害物质在高温、高压和催化剂的作用下转为为各种各样的腐蚀性介质,并与其他化学物质一起形成复杂多变的腐蚀环境。研究表明,当原料油中硫质量分数大于0.5%,酸值大于0.5 mgKOH/g,氮质量分数大于0.1%时,会造成设备及其工艺管道较为严重的腐蚀[1]。对于常减压装置来说,其主要腐蚀部位为:三顶冷凝冷却系统的HCl-H2S-H2O腐蚀、高温部位(温度>240℃)硫和环烷酸腐蚀。

1.1 HCl-H2S-H2O腐蚀

HCl-H2S-H2O腐蚀的形成主要是原料油中含盐(主要为MgCl2,CaCl2)、硫及有机硫化物,在高温、高压等环境下发生化学分解,产生 HCl和H2S,随着原油中的轻组分一同进入塔顶的冷凝冷却系统。当HCl和H2S以气相存在时对设备管道的腐蚀微乎其微,可以忽略不计。但是当塔顶油气被冷凝冷却至露点温度时,油气中的水气凝结成液相水,HCl随即溶于水中,形成稀盐酸,浓度可达1%~2%,这对设备的腐蚀是十分强烈的[2]。同时H2S的存在,其作用相当于催化剂,从而加速了该部位的腐蚀。

因此,常减压装置低温腐蚀主要为低温的HCl-H2S-H2O腐蚀,主要发生在油气相变部位,它与水相中的pH值、冷凝温度、气相水含量、HCl和H2S的浓度等有着密切的联系[3]。在“HCl-H2S-H2O”环境中,碳钢表现为均匀腐蚀,0Cr13为点蚀,奥氏体不锈钢为氯化物应力腐蚀开裂[4]。

1.2 硫腐蚀

高温硫腐蚀是指在温度大于240℃的环境中,原油中活性硫(硫、硫化氢、硫醇等)与金属直接反应,它出现在与物流接触的各个部位,表现为均匀腐蚀,其中硫化氢的腐蚀最严重。化学反应如下:

(1)低于120℃时,非活性硫未分解,即使在有水情况下,对设备无腐蚀;

(2)120~240℃,原油中活性硫化物未分解;

(3)240~340℃,硫化物开始分解,生成硫化氢,对设备开始产生腐蚀,并随着温度的升高腐蚀也加剧;

(4)340~400℃,硫化物开始分解成H2和S,S与Fe反应生成FeS保护膜,具有阻止进一步腐蚀的作用,但在有酸存在时,FeS保护膜被破坏,使得腐蚀进一步加剧;

(5)480℃时,H2S几乎完全分解,腐蚀性开始下降。

1.3 环烷酸腐蚀

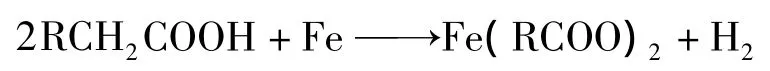

石油中的酸性化合物包括环烷酸、脂肪酸、芳香酸及酚类,其中以环烷酸含量最多,一般将石油中的酸统称为环烷酸。环烷酸是一种存在石油中的含饱和环状结构的有机酸,其通式为RCH2COOH,在石油加工过程中,随原油一起被加热、蒸馏、切割,溶于与之相同沸点的馏分油中,从而造成设备和工艺管线的腐蚀。在原油的高温高速区域,环烷酸腐蚀呈现顺流向产生的锐缘的流线沟槽,在低流速区域,则呈边缘锐利的凹坑状。当有硫存在的情况下,其腐蚀会加速。反应机理如下:

文献[1]认为,环烷酸的腐蚀有2个峰值,第1个高峰出现在270~280℃,当温度高于280℃时,腐蚀速率开始下降,当温度达到350~400℃时,出现第2高峰,其后腐蚀也逐渐下降。

2 腐蚀现状

第Ⅰ套常减压装置于2008年3月投产之后,主要以加工“仪长”管输原油为主,其中胜利原油平均硫质量分数为0.67%,平均酸值为1.2 mgKOH/g,属于高酸含硫原油,并且酸值超出了装置设计值。2011年9月20日装置首次停工检修,其中初馏塔及其他设备防腐蚀情况较好,但常压塔和减压塔局部腐蚀要严重。

2.1 常压塔

常压塔顶1~5层塔盘腐蚀减薄、浮阀腐蚀脱落(如图1所示),常顶挥发线内壁腐蚀严重,局部已穿孔(如图2所示),分析原因主要为常压塔塔顶的操作温度一般控制在100~108℃,油气中的水汽遇到较冷的顶部塔盘或挥发线内壁时,迅速凝结成水滴,气相的HCL和H2S随即溶解于其中,形成了“HCl-H2S-H2O”环境,从而导致这些部位腐蚀较为严重。

图1 常压塔顶塔盘腐蚀情况Fig.1 Corrosion of atmospheric tower trays

图2 常压塔顶挥发线腐蚀情况Fig.2 Corrosion of atmospheric tower volatile line

虽然常顶循回流管和常顶回流管的材质为304,但由于常顶油气中Cl-含量较高(正常均在120~160 mg/L),其腐蚀为奥氏体不锈钢点蚀和高Cl-环境下应力腐蚀开裂的双重腐蚀。

2.2 减压塔

减压的腐蚀主要为填料腐蚀,表现为填料软化粉碎、甚至塌陷(如图3~4所示),其中较为严重为第2,4,5段填料。减压塔填料材质均为316,初步原因分析为高温环境下产生硫腐蚀和环烷酸腐蚀。

图3 减压塔第2段填料腐蚀情况Fig.3 Corrosion of the second packing in vacuum tower

图4 减压塔第4段填料腐蚀情况Fig.4 Corrosion of the forth packing in vacuum tower

3 对策

针对装置腐蚀情况,除了将设备、管线材质升级之外,加强装置工艺防腐显得尤为重要。

3.1 提高脱后含盐合格率

电脱盐装置作为原油加工的第一道工序,其脱盐效果直接影响到下游装置腐蚀程度。因此,通过加强电脱盐装置的管理,降低脱后盐含量,就可以从源头上减轻装置的腐蚀程度。主要措施有:

(1)选用合适的破乳剂

第I套电脱盐装置开工后,所注的水溶性破乳剂对加工的“仪长”管输原油破乳效果不理想,因此,装置替换油溶性破乳剂。结果表明,电脱盐注入10~15 μg/g的油溶性缓蚀剂后,脱后含盐合格率较水溶性缓蚀剂明显提高,极大降低了下游装置的防腐压力。

(2)优化电脱盐操作

第I套电脱盐开工后,2级混合器混合效果不理想,针对混合器存在的问题,应进行如下操作调整。

①将一级注水点改至换热器前,降低一级混合器混合强度,基本上解决一级混合器混合不均匀现象;

②降低二级注水量,由35 t/h降至20 t/h,通过减少注水量减少返混和混合不均匀现象;

③为了保证一级脱盐率,一级注水增加15 t/h净化水。

(3)增设油水旋流分离器

在优化电脱盐的操作过程中,发现脱后含盐和切水带油不能同时兼顾。为降低脱后含盐而加大切水量时,切水颜色发黑且带油严重;当降低切水量时,很容易造成脱后含盐不合格的矛盾现象。为此,在电脱盐的切水后路增上油水旋流分离器。结果表明:当切水含油较大(>10000 μg/g)时,旋流分离器的效果显著,除油率基本在90%以上;当切水含油质量分数在5000 μg/g以下时,旋流分离器出口水样油质量分数可达到150 μg/g以下。油水旋流分离器的投用可以彻底解决了这个问题,为降低脱后含盐提供了良好的优化条件。

3.2 优化缓蚀剂注入点

加注工艺防腐剂是抑制设备、管线腐蚀最有效的办法。最常用的方式是三顶挥发线加注低温缓蚀剂、减压侧线加注高温缓蚀剂。

(1)低温缓蚀剂注入点优化

目前,装置低温缓蚀剂的注入点为三顶挥发线上,但检修发现常压塔顶内壁及挥发线出现HCl-H2S-H2O腐蚀。因此,应在常顶循回流线上新增低温缓蚀剂注入点,缓蚀剂随着油相返回塔顶第一层塔盘,部分随着气相上升塔顶挥发线上,从而防止塔顶头盖和缓蚀剂注入点前挥发线段出现HCl-H2S-H2O腐蚀;另外一部分随着液相往下走,从而有效保护塔顶塔盘。

(2)高温缓蚀剂的注入点优化

检修前,装置高温缓蚀剂的注入点为常压塔底抽出阀后、减二线和减三线回流控制阀前。为解决高温缓蚀剂背压偏高问题,将高温剂注入点改为回流控制阀后。10月24日装置开工后,发现减一线铁含量超标,表明检修后减压塔的腐蚀呈现上移现象。针对这一现象主要采取以下措施:

①将高温缓蚀剂的注入点由原来的减二线回流控制阀后改为减一线内回流控制阀后,借以防止减一、二线填料和管线腐蚀;

②更改高温缓蚀剂注入点导致了缓蚀剂分布不均匀,因此需要调整注剂流程。减一线内回流控制阀后注剂单独由P504/1控制,减三线回流控制阀后注剂则单独由P504/2控制;

③常压塔底抽出阀后注剂点对整个减压塔的防腐效果作用不大,因此取消此处注入点。

3.3 增加电感探针腐蚀监测仪

对装置的易腐蚀部位,采用电感探针进行实时监控,可方便工程技术管理人员直观地掌握装置管线、设备的腐蚀情况,有针对性的采取措施,抑制装置设备、管线的腐蚀速率。目前装置在线监控部位共计12处,涉及装置所有易腐蚀部位。从检测的结果来看,各个部位的腐蚀速率基本在0.3 mm/a以内,装置腐蚀程度控制较好。

4 结论

综上所述,常减压装置的腐蚀主要为低温部位的HCl-H2S-H2O腐蚀和高温部位硫腐蚀、环烷酸腐蚀。通过采取针对性的措施,可以有效抑制装置的腐蚀速率,从而延长装置的运行周期。

(1)优化电脱盐装置的操作工艺,降低脱后原油中盐含量,从源头上降低装置腐蚀速率。

(2)根据装置实际腐蚀情况,优化防腐剂的注入流程,这是控制装置管线、设备腐蚀速率的最直接、最有效的办法。

(3)采用电感探针在线腐蚀监测系统,可以实时、直观地反映出装置设备、管线的腐蚀情况,为工程技术管理人员采取针对性防腐措施提供指导。

[1]中国石化股份公司炼油事业部.炼油装置防腐蚀策略[M].北京:中国石化出版社,2008:1-17.

[2]郭树峰,于四辉.常减压装置塔顶系统的腐蚀机理和防腐措施[J]. 中外能源,2005,9(15):98-101.

[3]杨晓晶,周兵.常减压蒸馏塔顶缓蚀剂的筛选及防腐问题的应对[J]. 山东化工,2009,38(6):33-35.

[4]胡洋,薛光婷,付士义.常减压装置低温部位的腐蚀与防护[J]. 腐蚀与防护,2006,6(6):308-314.