连续重整装置的风险评估与验证

张 玺

(中国石油天然气股份有限公司哈尔滨石化分公司,黑龙江 哈尔滨 150056)

1 概述

基于风险的评估(Risk Based Inspection,RBI)是一门新兴技术学科,其基本思路是采用系统论的原理和方法,对系统中固有的或潜在的危险及其程度进行定量分析和评估,避免盲目使用产生的危险。哈尔滨石化0.8 Mt/a连续重整装置于2012年6月成立了RBI推进小组,立足装置的本质安全与装置中长期的运行费用的降低,委托专业资质机构完成了RBI评估。

哈尔滨石化连续重整装置以直馏石脑油和中压加氢改质的重石脑油为原料,采用连续重整工艺技术,生产高辛烷值汽油组分,以满足新汽油标准对出厂汽油质量的要求,并且为芳烃抽提装置提供原料,同时副产的含氢气体为联合装置中的0.8Mt/a中压加氢改质装置提供氢源。

2 RBI软件介绍

RBI软件采用C/S结构,其体系结构由UI界面层、组件层、数据层三层组成,开发工具为Microsoft Visual Studio 2008,Net Framework 2.0。软件能够根据设备材质、物流组分以及操作温度、露点温度情况自动识别设备可能存在的腐蚀机理。识别的失效模式包括:

●减薄

●应力腐蚀开裂

●高温氢损伤(HTHA)

●外部腐蚀

●脆化

●内衬损伤

●机械损伤

失效模式损伤机理识别以后,需要对各损伤机理的破裂率进行评估计算,软件能根据用户提供的相关数据,如热处理情况、流速、硬度、硫含量等数据,对有关减薄的损伤机理计算其腐蚀速率,对应力腐蚀开裂、高温氢损伤、脆化等相关损伤机理,计算其腐蚀敏感性(高、中、低、无)。风险的计算主要是根据失效可能性计算结果与失效后果计算结果确定最终的风险等级(见图1)。

软件可根据设备类型(同类设备失效概率内置为专家数据库)、评估计算得出的损伤机理破坏率,历史检验情况以及工厂的管理情况计算设备的失效可能性。后果的计算主要包括毒性后果、可燃性后果。软件可根据设备的失效模式或损伤机理、设备的风险状况、以及设备的历史检验记录有针对性的制定建议策略。

3 重整装置的风险评估

3.1 装置腐蚀定性分析

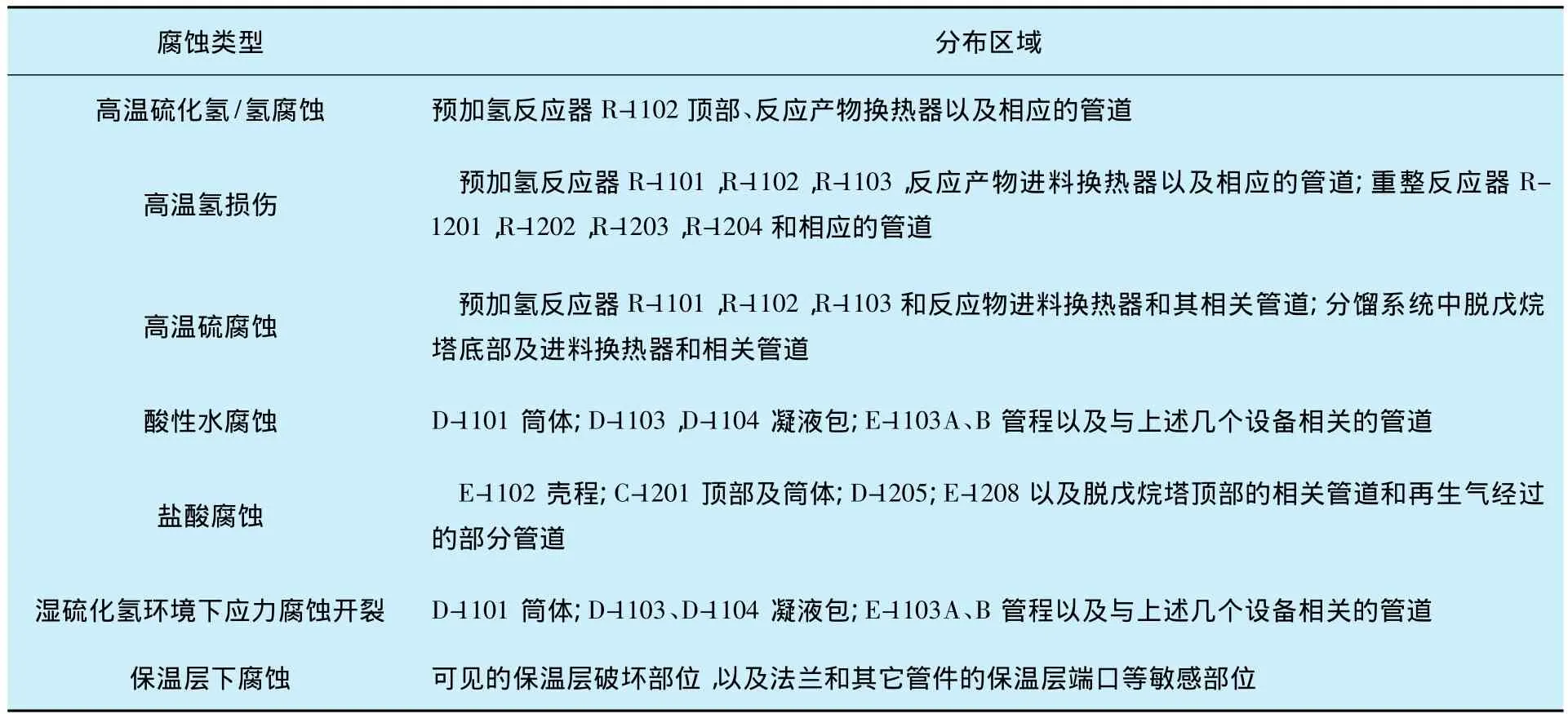

RBI项目成员将装置103台设备、1113条管道的数据收集整理,风险评估所需的数据主要包括压力容器、压力管道和安全阀的设计及竣工资料、工艺资料、检验资料、管理评估系统等。用RBI软件将腐蚀介质对设备材料有可能的腐蚀机理做定性的分析(见表1)。

表1 装置腐蚀机理类型及分布Table1 Corrosive types and distribution

3.2 风险分析结果

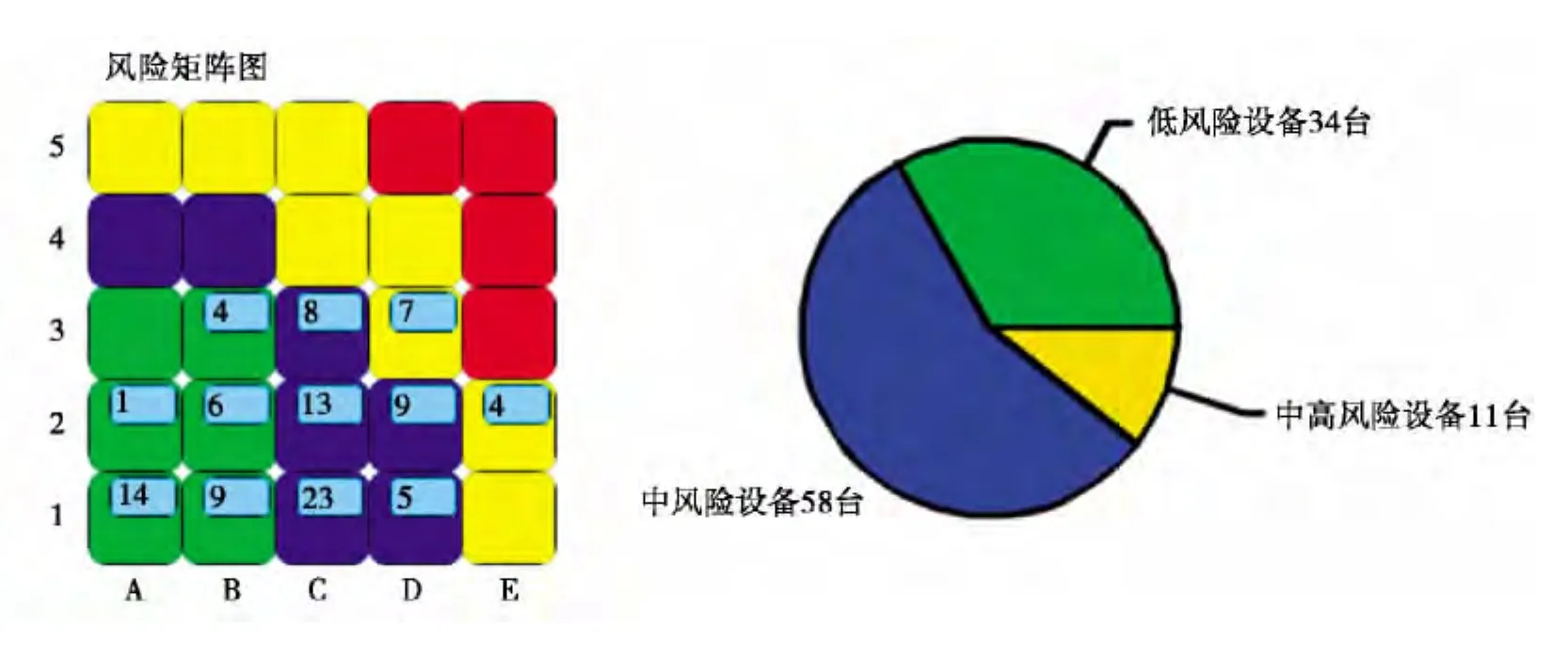

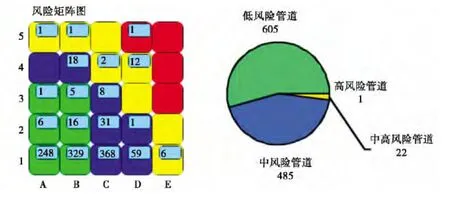

经过风险评估软件计算后的装置总风险矩阵图见图2~3。从图中可以看出,到2012年7月,连续重整装置中有总风险为高风险的管道1条;总风险为中高风险的设备有11台,管道有22条;总风险为中风险的设备共有 58台,管道有485条;低风险评价设备为34台,管道605条。设备及管道的中、低风险评价单元数占总数的89.32%和97.93%。

图2 设备风险矩阵图Fig.2 Risk matrix of devices

图3 管道风险矩阵图Fig.3 Rrisk matrix of pipelines

3.3 检验策略的确定

RBI项目组负责制定检验策略,原则上中风险、中高风险和高风险的单元一般都须纳入检验计划,尤其是中高风险和高风险单元,对于失效后果较高的关键设备须按失效可能性提高一个等级来处理。不同的检验方法对不同的损伤机理其检验有效性是不同的,应根据具体的损伤机理确定检验方法。

连续重整装置于2009年11月投用该装置尚未进行过首次检验,计划于2012年7月进行首次全面检验。考虑到设备及管道设计、制造及安装过程中可能存在的安全隐患,决定按TSGR004—2009《固定式压力容器安全技术监察规程》和TSGR7001—2013《压力容器定期检验规则》进行检验。

4 RBI结果的验证

重整装置于2012年7月进行首次检修,车间利用本次检修机会对103台压力容器和1113条压力管线首次检验。结合RBI的评估报告,对于风线较高的管线和设备重点关注,对RBI评估结果进行验证。

根据压力管道的检验报告,在用管道安全等级均为2级,符合使用条件。特别复核了高风险、中高风险的压力管道的检验结果,发现这些压力管道腐蚀减薄情况良好。

对所有压力容器全面检验结果与风险评估结论进行了验证,见表2。

表2 压力容器全面检验问题一览Table2 Issues of full inspection

5 结论

(1)通过RBI评估及检验结果表明设备和管道的总体损伤情况并不严重,绝大多数设备的腐蚀减薄均在可接受范围内。

(2)本次检验所发现设备存在的裂纹类缺陷经过返修以后满足均使用要求。从腐蚀速率和腐蚀程度看,RBI评估结果与实际检测结果基本吻合。

(3)RBI风险技术评估包含大量工艺及设备基础数据的收集及录入,涉及专用软件的使用及相关标准,单靠某一层次的人员是难以做好的。因此,实施RBI评估需依靠团队力量,需有安全、工艺、生产、设备等经验丰富的专业人员参与。需重视基础数据的收集是否齐全、可靠,录入时是否准确等,否则势必造成评估结果的不准确。

(4)由于风险评估很难全面考虑到设备的设计结构、制造缺陷、检验的真实有效性等各方面因素。因此,所制定检验策略并不能完全覆盖与解决这些影响因素所造成的实际问题,RBI检验策略所要求的检验手段及检验比例为最低标准,现场检验人员还应综合设计、制造及实际使用情况,在RBI检验策略的基础上做适当的调整,是否采用该策略应由现场检验人员与厂方协商决定。

(5)验证及调整结果:建立在实际数据和专家经验基础之上的RBI技术是能够保障安全的一种科学方法,适用于大型成套装置风险管理,其评估结果具有较高可靠性;对于出现的一些偏差,应根据具体情况分析处理,找出原因和改进措施。

(6)完整的RBI评估还应包括首次评估后的再评估过程。RBI技术的实施是一个长期的过程,它包括:分析阶段、制定检测计划、实施RBI、对实施效果的检查、审核、修正及提高。后续的工作是根据不断取得的检测数据来进行的。