小直径铜棒的超声波自动检测系统应用

杨顺民,董晓丽,宋文爱,杨 录

(1.中北大学 信息与通信工程学院,太原 030051;2.中北大学 电子与计算机科学技术学院,太原 030051)

小直径铜棒是火工品生产中常用原材料之一,其质量的好坏直接影响整个火工品的性能。因构件尺寸太小且复杂,实施检测难度较大,只能通过检测加工前的原材料,从中挑选出优质棒材来保证加工构件的质量和性能。目前,棒料检测主要分布在两个阶段进行,其一是在生产过程中的抽检(在一定范围内进行,不能满足火工品质量要求);其二是使用方在加工产品前对棒料进行端口抽检,该检测方法既造成太大浪费,又容易漏检,经常在加工过程中出现因缺陷引起的工件破裂,或者在工件使用过程中出现故障引发严重事故,轻者造成设备损坏,重者造成人员伤亡等恶性事件。因此,严格而有效地对棒料进行无损检测,成为保证火工品质量和性能的重要手段。

1 小直径铜棒的检测方法

铜棒是将坯料经过轧机轧制而成的,这类半成品在生产过程中产生的缺陷既有内部的也有表面的。内部缺陷是由锭、坯内存在的杂质在轧制过程中延展而成,主要是在中心部位的缩孔和夹杂物,还有在轧制过程中以这些缺陷为起点而产生的裂纹等。这类缺陷一般都沿纵轴延展,当轧制变形量较大时,缺陷也会变得更长些[1]。目前,国内外对棒材进行无损检测的常用方法有磁粉、涡流、漏磁、超声波等。液体渗透检测只能检查试件表面的开口缺陷,对于埋藏在表面下或内部的缺陷则无能为力;荧光磁粉探伤灵敏度高,容易检测到微小裂纹,但检测结果受人为因素的影响较大,可用于各种材料表面细小缺陷的探伤;涡流探伤主要用于棒材近表面缺陷的检测,无法对棒材内部较深的缺陷进行检测;漏磁法检测是建立在铁磁材料的高磁导率特性之上,适用于各种铁磁材料,可以检测出裂纹、腐蚀等缺陷,并可以判别缺陷的位置;超声波检测主要用来探测棒材的纵、横向缺陷,有较高的检测灵敏度,对棒材中的裂纹、直道等缺陷比较敏感,也能探测出非金属夹杂等体积型缺陷。因此,其适用于检验质量要求较高的棒材和管料及板材等,其缺点是检测速度较慢,一般作为高质量材料的离线检验手段。因此,采用超声波方法对φ2.5~15mm的铜质棒材进行无损探伤成为最佳选择[2-3],而对于φ2.5mm以下的铜质棒材和丝材采用涡流检测是首选。

2 小直径铜棒超声波检测原理

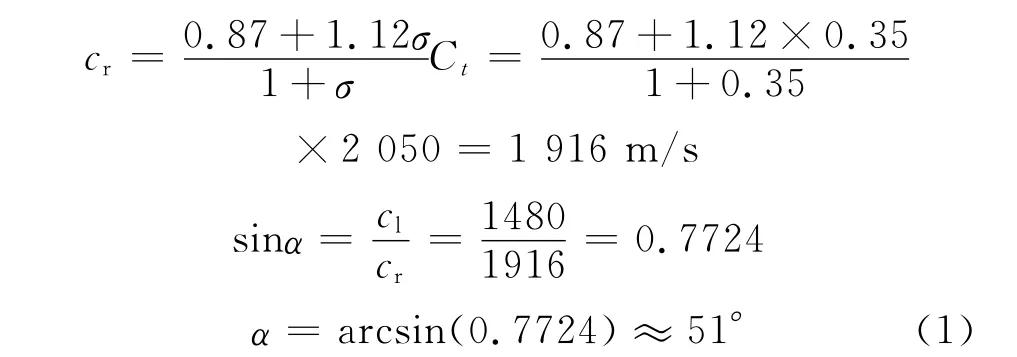

检测原理如图1所示,采用一发一收的联合纵波双探头(TR探头)并辅以表面波单探头进行水浸检测。纵波双探头为频率5MHz,焦距20mm,晶片直径为12mm的点聚焦探头,主要负责铜棒内部缺陷的检测;表面波单探头频率为2.5MHz,焦距为20mm,晶片直径为12mm的线聚焦探头,主要负责表面缺陷和近表面缺陷的检测。表面波探头入射角的计算如式下所示[4-5]:

式中:σ=0.35,为黄铜的泊松比;ct=2 050m/s,为黄铜的横波速度;cr为黄铜中表面波的速度;cl=1 480m/s,为耦合剂水的纵波速度。

图1 铜棒检测探头布置示意图

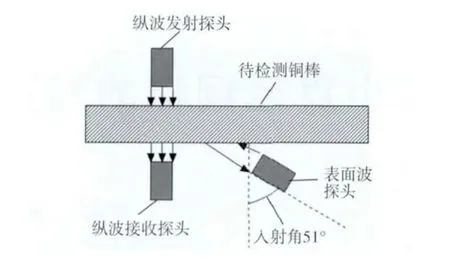

3 超声波检测系统组成

超声波检测系统组成如图2所示,主要有工控计算机、单片机控制系统、发射接收电路、信号调理电路、水浸组合探头装置、探头盒拖动装置、铜棒旋转装置以及缺陷打标装置。工控计算机中的数据采集卡与信号调理电路相连,完成检波信号的数据采集,同时实现信号处理、检测结果显示、报表打印等功能。工控计算机通过RS232串口与单片机控制系统实时通信,实现对系统的控制。单片机控制系统控制缺陷打标装置、探头盒拖动装置、铜棒旋转装置及发射接收电路的启停。缺陷打标装置在有缺陷的铜棒上喷涂颜料以标记缺陷的具体位置;探头盒拖动装置拖动水浸组合探头盒完成对铜棒轴向的扫描检测;铜棒旋转装置带动铜棒旋转,实现水浸组合探头对铜棒周向扫描检测。发射接收电路负责组合探头触发以产生回波信号;信号调理电路完成对超声全波信号的峰值保持以获取检波信号。检测过程完全由工控计算机开发的检测系统软件实现自动控制,用户只需打开检测系统软件,点击“开始检测”,系统即可自动启动探头盒拖动电机、铜棒旋转电机、发射接收电路、数据采集卡、缺陷打标装置等进行同步协调工作,棒材检测长度最长为1 800mm,检测到铜棒末端时探头盒触到限位开关表示检测过程结束。检测过程中,在探头盒拖动电机和铜棒旋转电机的共同作用下实现组合探头对铜棒的螺旋扫描检测。探头盒拖动电机的行进速度为30mm/min,铜棒旋转电机的转速为200转/min,棒材旋转一周约为300ms,每1ms触发探伤仪1次,获取探伤仪全波列信号中缺陷波信号的一个最高峰值点。棒材旋转一周采样约300点,以φ15mm的棒材为例,棒材的周长47.1mm,周向分辨力为0.157mm,所得数据波形称为检波信号,检波信号长度为500ms(即500点的数据长度)。

图2 超声波检测系统

4 检测结果

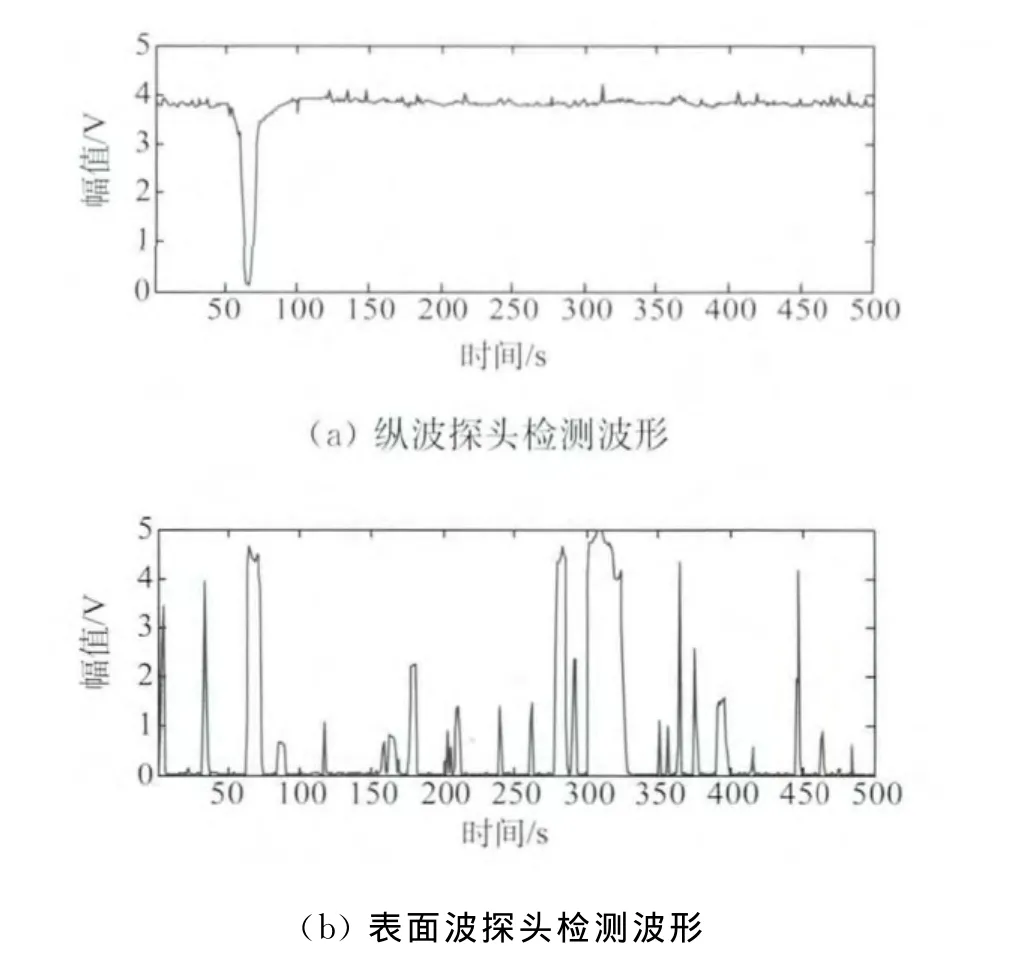

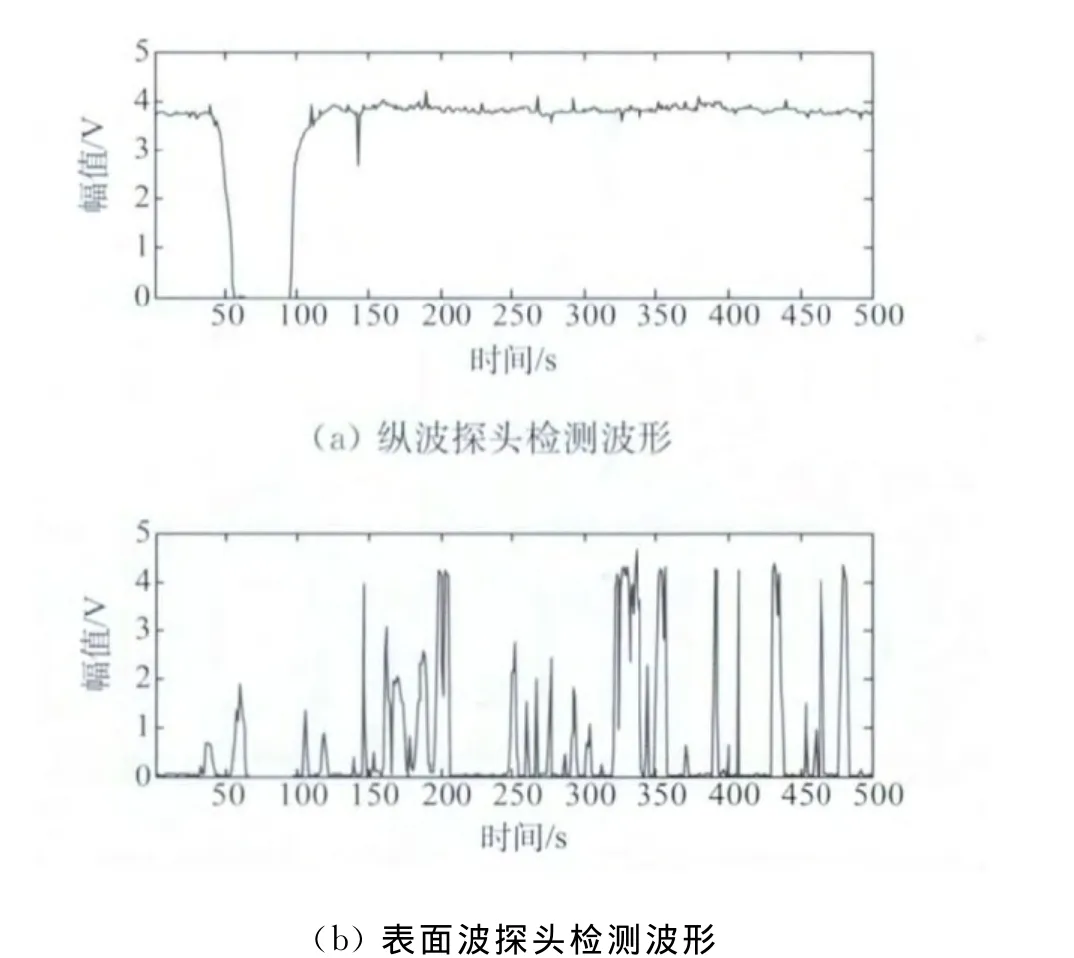

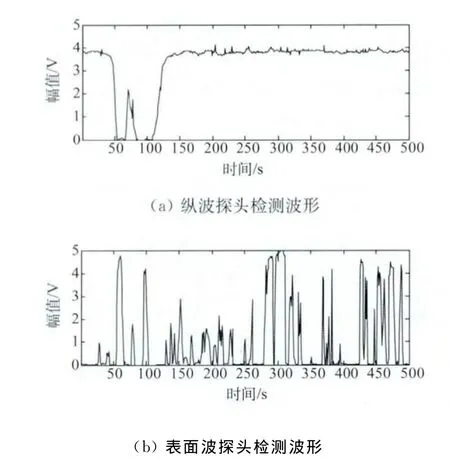

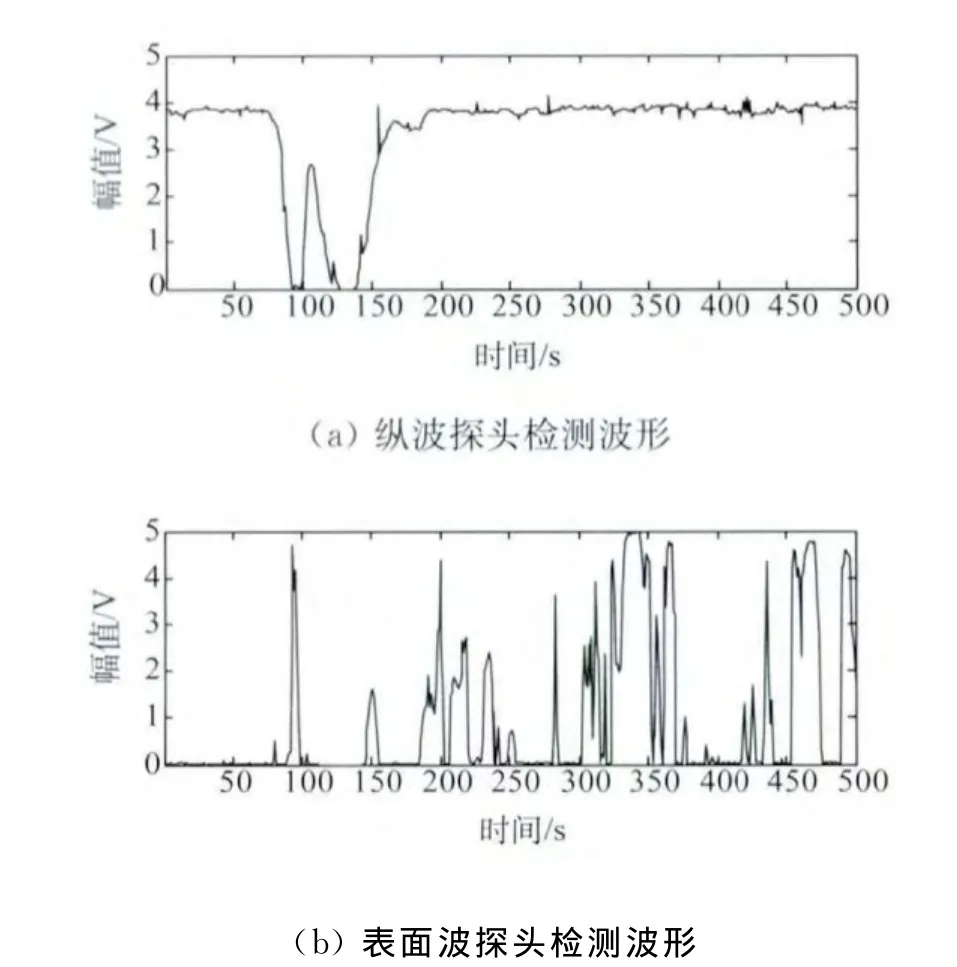

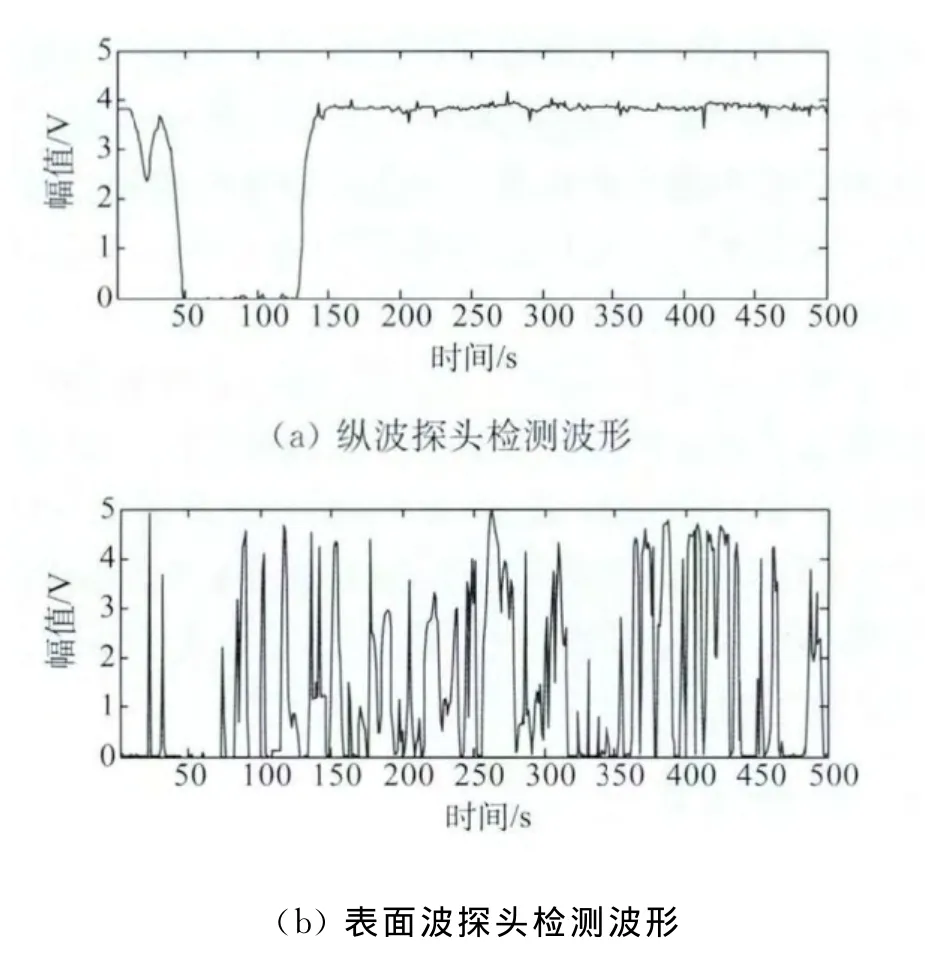

检测结果如图3~8所示。由于系统采用纵波穿透和表面波反射的组合探头进行检测,因此,所有检测结果中上半部分波形为纵波穿透法获取的底波峰值信号。当没有缺陷时,纵波接收探头获取的底波峰值为4V左右的信号;当有缺陷时,由于缺陷的存在,发射探头的能量被部分或全部反射,因此,纵波接收探头获取的底波峰值为低于4V的信号。所有检测结果中下半部分波形为表面波反射法获取的缺陷波峰值信号。当没有缺陷时,表面波探头获取的是幅度和时间宽度都很小的少量的干扰波形峰值信号;当有缺陷时,表面波探头获取的幅度和时间宽度都很大的缺陷波形峰值信号。这是因为表面波探头的缺陷信号受到铜棒表面的油污、光洁度的影响较大,因此表面波信号中有少量的干扰信号,可以通过检测前清理表面油污以及抑制波形噪声、降低灵敏度的方法来提高表面波信号的信噪比。其中,图3~5为φ15mm 铜棒上直径分别为0.5,0.8,1.0mm,深度为1/4D(D 为棒径,即深度3.75mm)标准平底孔当量缺陷检测结果。从图3~5中可以看出,在平底孔深度相同的情况下,随着直径的增大,纵波穿透探头所获取的底波波形峰值在幅度和时间宽度上都在增加,具有较好的线性关系;表面波探头所获取的缺陷波波形峰值由于受铜棒表面光洁度的影响,随着平底孔直径的增大,在幅度和时间宽度上变化不大,因此,只体现了缺陷有无的判定依据。图6~8检测结果为φ2.5mm铜棒上直径分别为0.5,0.8,1.0mm,深 度 为 1/4D (即 深 度0.625mm)标准平底孔当量缺陷。从图6~8可以看出,纵波探头体现了定量检测的判定依据,表面波探头提供了定性检测的判定依据。对于同为直径0.5mm、深度1/4D的平底人工孔的标准缺陷,在φ2.5mm铜棒上获取的纵波穿透探头信号在幅度和时间宽度上大于φ15mm的铜棒,体现了较好的线性定量检测关系。因为φ0.5mm的孔对于φ15mm的铜棒是小缺陷,而对于φ2.5mm的铜棒是大缺陷,因此,纵波探头获取的底波波形峰值信号不同。另外,检测小于φ6mm的铜棒时,由于检测探头的晶片为φ12mm,在实际检测过程中需加挡声板,以保证发射探头的能量集中在铜棒中,从而达到最好的检测效果。

图3 φ15mm铜棒上φ0.5mm、深3.75mm的平底孔检测波形

图4 φ15mm铜棒上φ0.8mm、深3.75mm的平底孔检测波形

图5 φ15mm铜棒上φ1.0mm、深3.75mm的平底孔检测波形

图6 φ2.5mm铜棒上φ0.5mm、深0.625mm的平底孔检测波形

5 结论

采用脉冲反射法的表面波和穿透法的纵波相结合的方法,可以实现对φ2.5~15mm铜质棒材的超声自动检测。纵波穿透探头在深度相同的情况下,随着人工平底孔直径的增加,所获取的底波波形峰值信号在幅度和时间宽度上也随之增加,体现了较好的定量检测特性,为判定缺陷的大小提供了判定依据;表面波反射探头在深度相同的情况下,随着人工平底孔直径的增加,所获取的缺陷波形峰值信号在幅度和时间宽度上变化并不明显,只体现了定性检测特性,可为判定缺陷的有无提供判定依据。检测结果表明,该系统的研制较好地解决了对φ2.5~15mm铜质棒材的定性定量超声检测,达到了工程应用的检测要求。

图7 φ2.5mm铜棒上φ0.8mm、深0.625mm的平底孔检测波形

图8 φ2.5mm铜棒上φ1.0mm、深0.625mm的平底孔检测波形

[1] 中国机械工程学会无损检测分会.超声波检测[M].北京:机械工业出版社,2003:184-191.

[2] 冯若.超声手册[M].南京:南京大学出版社,2006:342-343.

[3] 蒋危平,方京.超声检测学[M].武汉:武汉测绘科技大学出版社,1991:124-155.

[4] 胡智,刘伟成,彭应秋.小直径棒材超声检测方法研究[J].南昌航空工业学院学报,2001(9):16-18.

[5] 邹明,陈晓.超声波检测技术研究进展[J].世界科技研究与进展,2010(4):198-199.