汽车涡轮增压器制造装备国内外现状分析

孙大宇 庄东帆

(①机械科学研究总院,北京100044;②汽车制造装备创新联盟,北京 100044)

涡轮增压技术促进了内燃机的发展,特别是20世纪70年代增压器不断小型化,促使增压技术迅速发展并得到广泛应用。涡轮增压器利用发动机排放的废气驱动涡轮机转动并带动同轴的压气机工作,将新鲜空气进行压缩,提高发动机动力性能、降低油耗和废气排放效果明显(可提高功率20% ~50%)。

据有关资料显示,2010年全球汽车产量为7 760.9万辆,其中乘用车产量为5 826.4万辆,加上维修市场的需求,全球涡轮增压器的需求量在8 000万台以上,市场需求巨大。目前全球的生产能力仅有5 000 万台左右,Honeywell、BorgWarner、Holset、IHI、三菱等知名涡轮增压系统制造企业年产量达到2 600万台,而我国年产不足160万台。世界上5大增压器公司都已在中国投资建立生产研发基地,如上海Honeywell、无锡 Holset、一汽三佳石川岛播磨、宁波 Borg-Warner和上柴三菱。另外,捷克的CZ公司等也在寻找合作伙伴或在中国销售。国内涡轮增压器制造业面临严峻的挑战。

制造装备落后已成为制约国内涡轮增压器企业快速发展的重要瓶颈之一。制造装备落后引发了产品性能差、加工精度低、加工效率低等一系列问题。本文以汽车制造装备创新联盟针对国内涡轮增行业调研为基础,对比国内外涡轮增压器制造技术和装备的差距,对国内涡轮增压器制造装备现状进行总结,并提出缩短差距的几点方法。

1 涡轮叶轮国内外制造装备分析

涡轮叶轮是增压器具有代表性的重要零件,结构复杂、种类繁多。涡轮叶轮的型面设计涉及到空气动力学、流体力学等多个学科,曲面造型复杂,对制造水平具有极高的要求。

1.1 国内涡轮制造装备现状

目前国内涡轮毛坯制造工艺主要是精密铸造,即通过蜡模制作壳型(见图1,图2),脱蜡后对壳型进行焙烧,之后进行真空浇铸,高频补缩之后再进行砂轮切割取出毛坯,热处理之后进行检验整形,之后与转子毛坯摩擦焊接。

整个制造过程中存在原材料利用率低(仅30%左右)、化工辅料需求多、能源消耗大、生产环境恶劣、劳动强度高等问题,生产效率难以提高。

受精密铸造方式效率的影响,国内增压器行业大部分企业的产能为10~30万件/年,国内仅有个别企业能达到70万件/年。

1.2 国外涡轮制造装备现状

针对涡轮制造技术,工业发达国家曾先后研制出多种加工方法,例如:最初采用铸造成型后修光加工法、石蜡精密铸造法、电火花加工法、三坐标仿形铣削法等。但这些早期的加工方法不仅加工效率低,而且加工质量较差,效果并不理想。

金属注射成形工艺相对于传统的精密铸造工艺,不仅可以提高涡轮毛坯的高温性能、减小涡轮毛坯的叶片厚度,还可以提高原材料利用率、减少涡轮制造过程中能源及化工品的消耗、改善工人的劳动环境及劳动强度,是打破铸造工艺缺点限制规模发展的重要工艺方法。

目前,国外主要涡轮毛坯制造商DUN-CAST公司已经掌握涡轮毛坯金属注射成形的工艺,并在其年产的600多万只涡轮毛坯中,有15%是通过金属注射成形加工而成的。

欧、美、日已形成了完整的粉末注射成形产业链,有专业的粉末注射成形喂料、注射机、脱脂烧结炉生产商。从国外的技术发展趋势来看,粉末注射成形零件的精度和性能越来越高,涉及到的材料体系更加广泛。均匀、稳定、便于注射和脱脂的喂料设计;基于计算机仿真的工艺过程优化;高性能粉末注射成形装备的开发是未来的技术发展趋势。

欧、美、日现已经成功开发出粉末注射成形的涡轮转子,主要厂家有Advanced Forming Technology、GKN Sinter Metals、Schunk Sintermetalltechnik 和 Mathson Materials Technology。

1.3 国内叶轮制造装备现状

涡轮增压器叶轮目前主要采用铝合金作为原材料,国内企业制造叶轮毛坯的主要生产工艺是低压铸造(见图3)或真空吸铸。

由于其发展时间短,技术及资金力量薄弱,国内大部分企业还处于作坊式生产水平,较国外产品相比产品强度差、产品原始不平衡量大、产品加工效率低。

1.4 国外叶轮制造装备现状

目前国外叶轮制造工艺主要有电磁铸造和数控加工。

1.4.1 电磁铸造技术

电磁铸造是电磁流体力学与冶金工程相结合的先进材料加工技术。

国外主要的叶轮毛坯生产厂家集中在欧美等国家。英国Dun-cast公司旗下的Sterline公司是生产叶轮毛坯的知名企业,年产叶轮毛坯500万件以上。Sterline公司和其他境外叶轮生产企业已经广泛采取了自动化和机械化的制型、浇注、铸后清理等生产技术手段,生产过程已经实现大规模、连续、自动生产。同时在浇注工序上,已广泛采用电磁泵铸造技术,替代了目前国内广泛采用的低压铸造和真空吸铸技术。

目前最具有现代化、规模最大的采用电磁泵低压铸造工艺生产发动机铝铸件的是美国福特汽车公司铸造厂,该厂全部采用电磁泵低压铸造系统(见图4),并实行自动化控制。

美国Novacast公司专门从事电磁充型系统的研制开发与生产,形成了系列化产品。据资料表明,国外拥有该项技术的国家有美国、英国、法国、俄罗斯及乌克兰等。法国是最早开发生产电磁泵金属输送设备系统的国家,但其主要是用于核工业中。俄罗斯和乌克兰也是较早从事电磁充型系统研制的国家,已有成熟的设备产品。

1.4.2 整体叶片数控加工

目前,国外整体叶轮加工技术的发展趋势是采用数控加工方法。

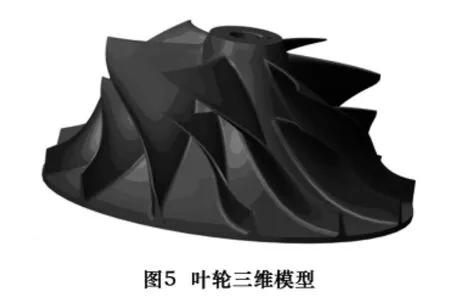

叶轮类零件工作面形状日趋复杂(见图5),模具制造难度比较大,工艺过程复杂,制造成本高,叶片精度难以保证,而且叶轮内部容易造成铸造缺陷,叶片铸造过程容易变形,叶轮整体材质不均匀,叶轮的动平衡性能差。同时,工人的劳动强度大,工作环境恶劣,生产周期长。

数控加工增压器叶轮具有加工准确、精密、连贯性好、制造周期短,以及易于修改产品几何尺寸等显著优点,越来越多的叶轮生产厂家开始采用数控技术加工叶轮。但是,由于叶轮一般由自由气动曲面形成,叶片薄,难于做到高速铣削。一般来说,一个70 mm直径的叶轮,采用通用五轴铣削需要36~130 min,此种方法一般应用于研究开发,难以满足批量生产的要求。

在叶轮以及复杂曲面的数控加工领域,国际上比较先进的机床厂家有DMG和Mikron。

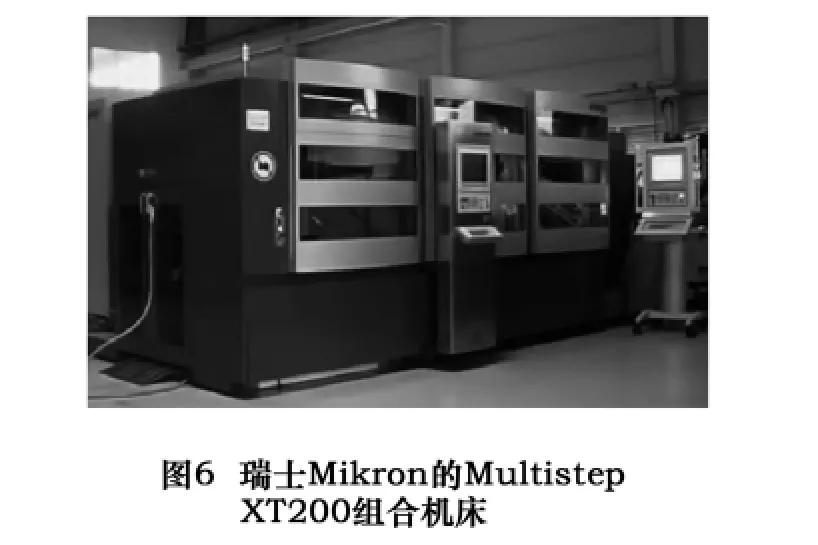

德国DMG的成功的案例是使用HSC 20 linear机床加工φ40 mm左右的6长6短共12个直纹曲面叶片铝叶轮,铣削叶片的加工周期是79 s;瑞士Mikron的组合机床Multistep XT200(见图6)加工φ60 mm左右的6长6短共12个直纹曲面叶片铝叶轮,在只用一个加工模块的情况下,完成铣削叶片、加工中间孔、去除工艺柄等所有工序的加工周期是240 s;加工φ30 mm左右的5个长直纹曲面叶片、5个短自由曲面叶片的铝叶轮,在只用一个加工模块的情况下,完成铣削叶片、加工中间孔、去除工艺柄等所有工序的加工周期是350 s;在增加模块的情况下,加工时间可进一步缩短。

DMG的HSC 20 linear机床结构非常紧凑,X/Y/Z轴上带有精密冷却装置的直线电动机可以实现最高的动态性,A/C轴定位精度为5″,在每个轴上都具有直接位置测量系统,最大加速度大于2g,X/Y/Z轴快移速度为40 m/min,定位精度为5 μm,防振的模压大理石床身加上42 000 r/min的HSC主轴,配有主动冷却装置,加工出的零件轮廓符合性很高,表面质量可以达到Ra<0.2 μm。

瑞士Mikron的Multistep XT200(图6)在控制速度以及具体应用驱动技术中不同的功能方面更具有优越性,Multistep XT200的优点就是可以实现几乎无间歇的精密加工。XYZ轴的加速度最高为1.4g,最高速度可达52 m/min,高性能主轴的转速可达40 000 r/min,这就实现了极短的加工循环。同时,Multistep XT200还具有极高的精度:XYZ轴定位精度为±0.002 μm,重复定位精度为 ±0.001 μm;BC轴定位精度为 ±3.5″,重复定位精度为 ±2.5″。

该设备价格高达2 000余万元。

1.5 国内涡轮叶轮制造装备发展基础

由于涡轮增压器市场需求庞大,国内企业及研究单位已在新技术发展方面开展了研究工作并奠定了一定基础。

(1)金属注射成形方面,国内企业在粉末冶金、注塑产业具有几十年的技术积累,部分科研院所在粉末注射成形领域已有研究,这对于国内企业掌握粉末注射成形技术具有重要的基础作用。

(2)电磁铸造方面:近来清华大学、西北工业大学、哈尔滨工业大学等业内专家都已关注此技术方向。国内某技术公司自行研制开发了适合铝合金生产的直流平面电磁泵浇注设备样机,为国内首创,与国外设备相比具有效率高、体积小、价格低的特点,非常适合于国内推广,为在国内推广电磁泵铸造技术打下了良好的基础。

(3)面向叶轮整体成形五轴联动数控机床方面,国内在多轴联动加工技术领域已取得初步成效,基本解决了高性能复杂曲面类零件多轴数控加工关键工艺技术。但由于长期不重视对加工表面完整性的控制,导致国产高性能复杂曲面类零件的加工表面完整性的保障往往是以低的加工效率和高的加工成本为代价。康跃科技股份有限公司联合国内外大学开展研究,对五轴联动加工设备的批量加工关键技术形成一定基础。

2 涡轮转子国内外制造装备分析

涡轮转子(见图7)是涡轮增压器的主要零件,属于典型的超细长轴加工,最小直径达4 mm,长径比高达25∶1以上,产品圆柱度、尺寸公差要求非常高,为微米级加工技术,是典型的复杂、难加工零件。

2.1 涡轮转子国内制造装备情况

为保证涡轮转子加工精度和生产效率,国内现在所采用的涡轮转子高精度数控车床、磨床(见图8)基本都是进口。

2.2 涡轮转子国外制造装备现状

国外涡轮转子生产厂家主要集中在欧美发达国家,主要生产企业有霍尼韦尔(Honeywell)、博格华纳(BorgWarner)、博士马勒。这些企业在加工工艺、生产设备、生产能力和产品质量方面都处于全球领先地位,其增压器生产总量约占全球生产总量的80%。

国外制造企业在每个制造环节均采用国际知名的数控加工设备。采用双刀架数控车床进行轴部粗、精车削加工,采用高精度数控磨床完成轴部、环槽与叶型的精密磨削,以高精度测量装置实现在线测量,利用动平衡机床实现单件动平衡的测试与修正。

国外细长轴高精度高刚度数控车削类机床的发展已经有20多年的历史,都已经形成批量生产此类机床的能力。如日本MAZAK、森精机、大隈,德国 DMG、INDEX,韩国斗山、现代等,其产品性能越来越完善,在加工涡轮转子工艺上,选用主轴顶尖与尾座顶尖装夹,上下刀架同时切削抵消切削力、防止细长轴变形的方法,并形成相关专利。

质量较高的涡轮转子磨床生产厂家主要集中在欧美、日本等发达国家,主要生产企业有德国的Schaudt肖特、Junker勇克,瑞士 Studer、Kellenberger和日本丰田工机等企业。上述企业在机床中均采用了CBN高速磨削技术、直驱技术、消空程技术、在线测量和补偿技术等先进技术[2]。

2.3 国内涡轮转子制造装备发展基础

针对涡轮转子细长轴的高精度加工要求,国内涡轮增压器企业对加工工艺已非常了解,大连机床厂对双主轴双刀架车床已进行过深入研究,上海机床厂有限公司已具备此类设备的制造经验。

依托以上基础,提高机床可靠性和精度稳定性是未来重点工作。

3 涡轮增压器装配检测装备国内外情况分析

车用涡轮增压器性能测试具有高温、高速、工况范围宽、工况变化频繁等特点,最高测试转速达到250 000 r/min,最高测试温度达到1 050℃,对宽范围工况精确调节、测试精度、重复性、自动化程度及装配质量等方面的要求非常高。

3.1 国内装配检测装备现状

国内大部分制造企业多为单工位手工装配,装配后的产品采用磨合试验,不但浪费大量的燃料、污染环境,还无法保证装配质量。

国内仅湖南天雁机械有限责任公司、康跃科技股份有限公司等个别规模较大的增压器厂家引进国外技术,采购国外设备,进行增压器装配线技改,能够实现增压器装配中在线检测、以整机动平衡取代出厂磨合试验。

但是,对于大部分国内增压器制造企业来说,国外的增压器装配和测试装备价格过于昂贵,一条进口的装配线价格在1 000万元以上,德国进口的涡轮增压器性能试验台为1 000万元,英国进口的半自动整机振动试验台价格为100万元以上,昂贵的进口设备严重制约了国内增压器企业提升产品测试水平的能力。

3.2 国外装配检测装备现状

由于涡轮增压器技术含量高,其测试项目涉及气体动力学、热工学、机械强度和热强度、材料、润滑与密封等多种学科,使得其测试技术非常复杂。国外知名企业的增压器装配都是实施零部件防错防漏技术,在线检测并自动记录,配备数据处理系统,具有储存、处理和远程实时监控功能,对产品零件装配数据进行SPC分析,整机高速全自动双面去重平衡机进行平衡去重。

增压器的装配及测试设备包括增压器装配线、芯部零件整体平衡测试台、VNT涡轮箱最小流量标定测试台、装配间隙的在线检测、泄漏量检测、角度测量、调压控制等一系列测试设备。国外增压器的生产企业为了提高增压器的装配精度,在装配过程中提高了自动化程度,零件在装配过程中自动进行检测,对各装配参数进行自动测量并具有可追溯性,涡轮增压器测试设备及测试技术所涉及的测试项目已经比较完善,并向高精度、高技术方向发展。测试设备具有自动化程度高、噪声低等特点,可利用整机动平衡测试技术替代出厂磨合实验,实现节能减排。

为满足增压器配套厂家需要的完善的增压器特性测试数据,国际知名的增压器生产企业都会根据自己的生产情况配有较完善增压器测试设备。这些企业采用先进的测试系统和现代化的试验台相结合,对甚至最小的发展步骤都提供了可靠的检验;同时,综合的机械鉴定试验保证了产品的高质量。例如,为了确保增压器的可靠性,ABB公司对所有系列的增压器都制订了严格的力学鉴定程序,包括涡轮箱的热循环试验、燃气泄漏试验、间隙检验、辅助部件测试以及增压器样机在发动机上的装机试验;对其研制的可变几何涡轮增压器还进行增压器可调零件的机械循环试验。

许多研究机构和大学以及增压器生产企业先后进行了增压器测试设备的研发,如英国的帝国理工大学、曼彻斯特理工大学、女王大学、Holset公司先后研制出了针对车用涡轮增压器的水力和电涡流测功机;美国Schwitzer公司、Garrett公司的Airesearch工业公司以及日本的三菱公司则对以增压器的压气机本身作为测功装置,利用压气机本身作为测功器来测量涡轮功率的技术进行了研究并开发出了相应的测试设备;其中大多数关键测试技术都申请了专利保护。

3.3 国内涡轮增压器装配检测装备发展基础

湖南天雁机械有限责任公司等涡轮增压器制造企业已联合北京理工大学发动机增压实验室、中国北方发动机研究所柴油机增压技术重点实验室,研制了一系列增压器监测设备,并得到推广应用。这对未来提升我国自主装配检测装备水平,提供了重要支撑。

4 结语

国内涡轮增压器企业在径流式涡轮增压器的型号已经发展到几百个成熟品种,混流式涡轮增压器也在成批的研发生产,技术也趋于成熟。对于其他如汽油机增压、可变截面增压、两级增压、增压器材料轻量化、电控增压器等先进技术,国内各公司和科研院所正积极地研究,并奠定了一定的基础,形成了一百多项专利。但是,由于在关键零部件制造装备及装配检测设备方面存在明显差距,制约了我国涡轮增压器的进一步发展,尽快解决制造装备行业的制约,是需要国家、行业、企业共同合力解决的重要问题。

缩短我国涡轮增压器行业在制造装备与国外水平的差距,需从以下几方面入手:

(1)在涡轮叶轮制造装备方面,国内高精度、高稳定性、高耐磨性的粉末注射成形机急需突破,研制能够精确控制温度场和连续生产的脱脂烧结炉、复杂薄壁曲面形状铸件成型的电磁泵铸造机,提升国内专用叶轮整体成形五轴联动加工中心及CAD/CAM软件系统水平。

(2)在涡轮转子制造装备方面,国内应进一步加强机床稳定性研究。

(3)在涡轮增压器装配检测装备方面,结合增压器设计技术,提高检测设备自动化水平及测试技术创新。

提升制造装备水平,已经成为国内增压器制造企业提升竞争力的重要举措。