基于UG软件直纹面整体叶轮的数控电解机械复合加工方法研究*

徐 波 干为民

(常州工学院江苏省数字化电化学加工重点建设实验室,江苏常州 213002)

直纹面整体叶轮顾名思义指叶片的叶盆和叶背是用直纹面拟合而成,直纹面分为可展直纹面和非可展曲面(也称扭曲直纹面)。叶片型面沿叶身方向有较大的弯曲,且整个叶身又沿叶轮径向向叶盆方向倾斜,很难用数学方程描述,这使得叶片造型和加工更加复杂。数控电解机械复合加工是一种新的加工工艺,结合数控加工和电解机械复合加工的优势,既不受金属材料硬度和材质影响,又可利用复合阴极加工复杂的数控轨迹,所以此种方法对难加工材料的直纹面整体叶轮的加工显得很有研究意义。

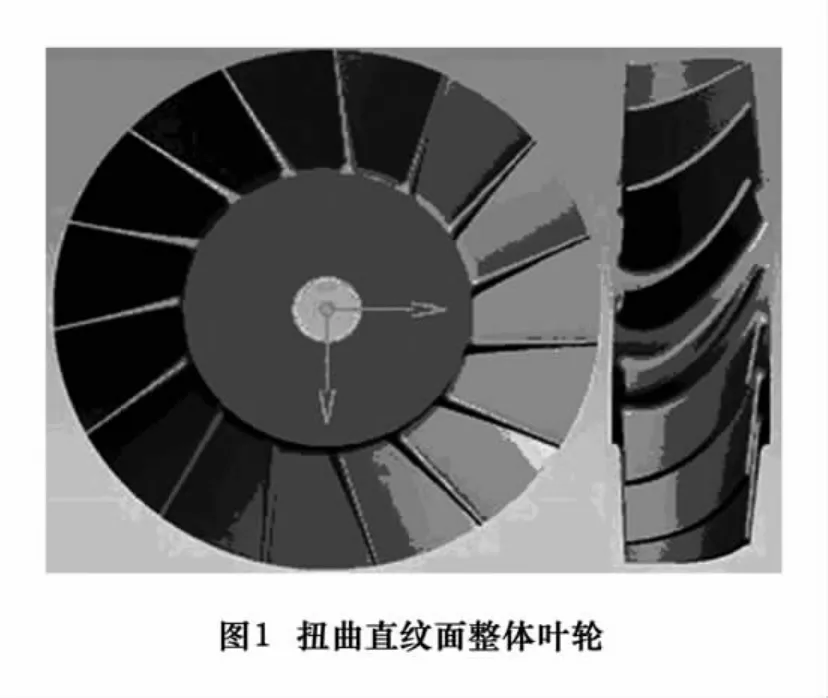

本文所加工叶轮为扭曲直纹面叶轮,如图1所示。此叶轮外径为95 mm,轮毂直径为50 mm,整体厚度为35.3 mm,共15个叶片,通道最小间隙为8.26 mm,中心孔直径为14 mm。

1 数控电解机械复合加工方法

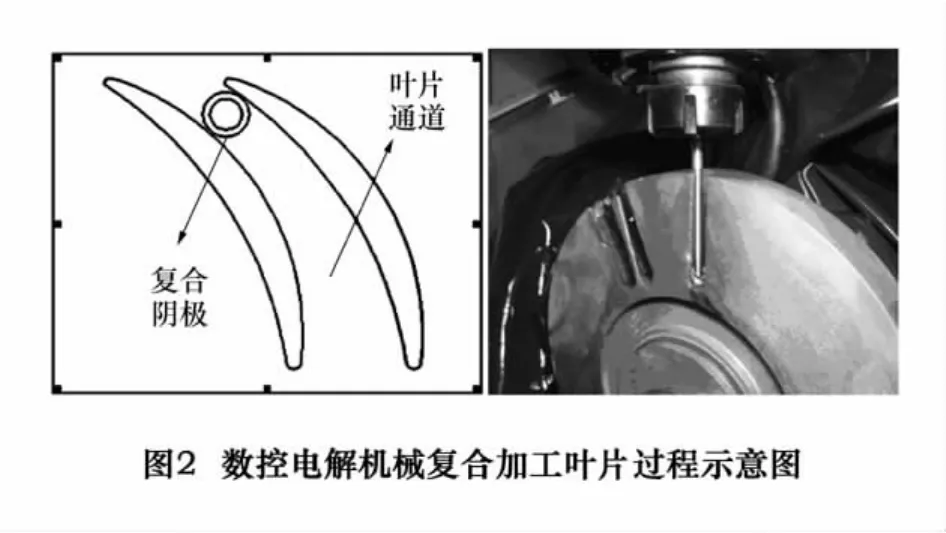

数控电解机械复合铣削加工集数控、电化学阳极溶解机理和机械磨削技术优势为一体,在数控电解机械复合加工机床、特制刀柄、复合阴极、脉冲电源、电解液系统等硬件基础上,由数控机床控制刀具执行轨迹,由高频窄脉冲电源和高压泵提高电化学阳极溶解速度,由机械磨削保证加工精度。加工时复合阴极接脉冲电源的负极,由特制刀柄夹持在机床主轴上;被装夹在新工作台面上的工件接电源正极,电解液被高压泵送进特制刀柄,由复合阴极的喷口喷到加工间隙内,当阴极随主轴转动并沿数控轨迹向前移动时,复合阴极裸露表面与工件在电源和电解液的帮助下形成电场。在电场作用下,加工间隙内电解液流经的工件表面被逐渐电解并生成钝化膜,钝化膜将工件表面保护起来防止工件继续被溶解,阴极进给方向上所生成的钝化膜被复合阴极表面镀有的金刚砂磨除,以便露出新的金属被继续电化学溶解,阴极走过之后金刚砂所不能磨削到的地方逐渐生成钝化膜将工件保护起来,防止杂散腐蚀保证加工精度,其加工原理如图2。如此可见,数控电解机械复合加工如普通刀具铣削开槽一样,只要复合阴极满足加工工艺要求,就能加工出任意型腔、轮廓、曲面的工件。图3为数控电解机械复合加工一次走刀加工出的直线和圆弧槽,其深度为55 mm。

2 直纹面整体叶轮的UG4.0加工

UG是一款集CAD/CAE/CAM于一体的集成化计算机设计系统,其自动编程功能异常强大,可以生成各种曲面、型腔的多轴加工G代码,能够用多种方法非常逼真地模拟加工过程,以便用户自行检测,所以在模具等行业应用很广。

由于叶片的型面为直纹面,在加工时可采用直纹面为驱动曲面,UG4.0中有一Swarf工具以曲面驱动刀轨,可用于直纹面加工。设定加工轨迹时,需先建一虚拟加工对象,以叶轮某一叶片的型面为驱动,产生相应的刀具路径,其他叶片的加工只需更改机床工件坐标系C轴坐标,程序无需变更。叶片的加工包括了铣削、切割等加工方法,需根据加工过程刀具路径选择合适的刀具和工艺参数,来满足加工要求。具体设定和加工过程下面详细介绍。

2.1 工艺参数的预选

由以往实验所得,叶轮通道最小为8.26 mm时,可选用直径为6 mm的金刚砂镀层类复合阴极,为了达到较高的进给速度,电压取24 V,电解液选C号,30℃,主轴转速为2 000 r/min,由于切入工件时外喷不起作用,可取内喷压力为1.1 MPa。加工对象为304不锈钢的直纹面叶轮,选用具有X、Y、Z、B、C五轴联动的数控电解机械复合加工机床。经试验测定,在以上加工条件下,用直径为6 mm的复合阴极,加工最大速度为0.8 mm/min,加工所得槽的宽度为7.95 mm,比最小通道宽度小,符合加工要求。

2.2 加工准备

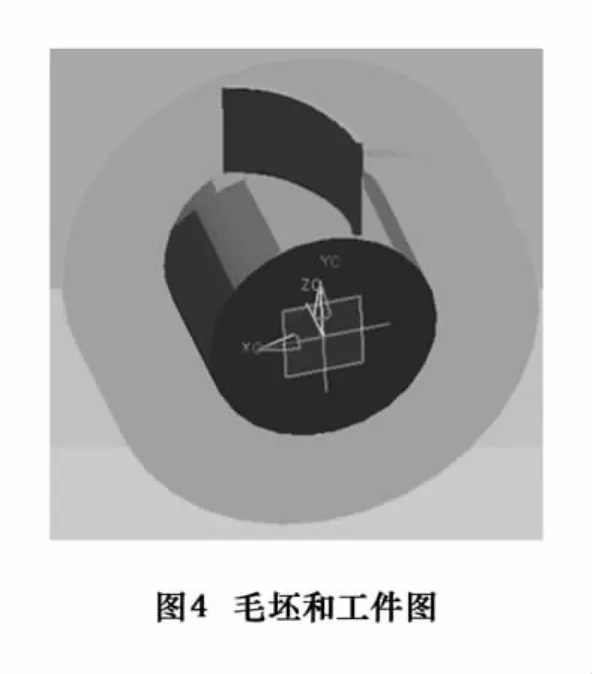

在UG4.0中打开叶轮模型,隐藏其中的14个叶片,再新建一个直径为95 mm,厚度为35.5 mm的圆柱体,放置在X-Y平面的原点中心,中心轴矢量为Z轴,如图4所示。图中透明度较高的为毛坯模型。

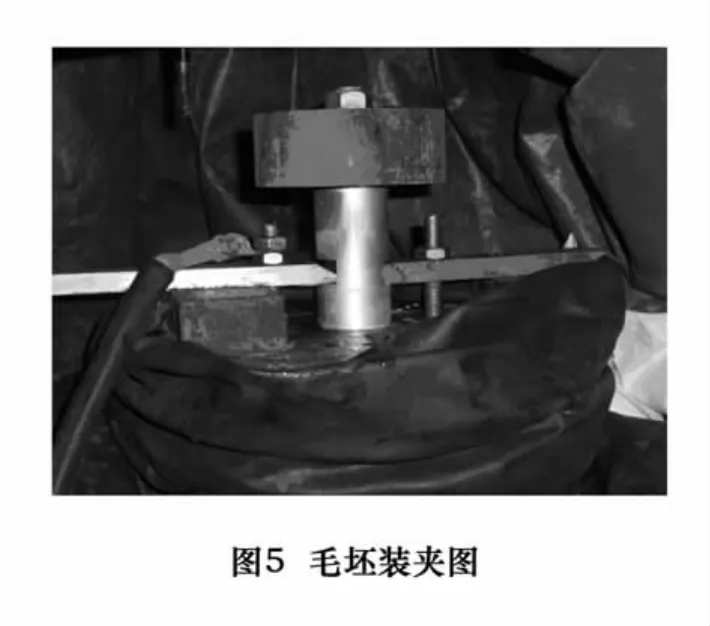

在实际装夹时,需在毛坯的中心加工直径为14 mm的孔,在五轴数控机床的转台中心有一中心定位孔,用阶梯轴可将毛坯定位在上面,其实际安装如图5所示。在五轴数控电解机械复合加工机床上,找到B轴旋转中心的Z轴坐标、C轴水平位置时工作台面中心孔的X、Y、B轴坐标,C轴选0°,将以上各坐标值设为加工坐标系G54。

2.3 UG加工设定

在UG软件中设定加工方法为多轴铣削,设定加工坐标系MCS与G54坐标一致,定义毛坯为新建的毛坯模型,在定义工件时应选择叶轮的轮毂面,而非叶轮;定义一直径为8 mm的球头刀。在此说明一下:在实际加工中是用6 mm的刀具,而程序生成中设定直径8 mm的刀具,只要实际加工中6 mm的复合阴极加工出的槽宽约为8 mm,所以用放大刀具直径的方法来弥补加工间隙,预计误差为0.05 mm。

2.4 创建加工操作

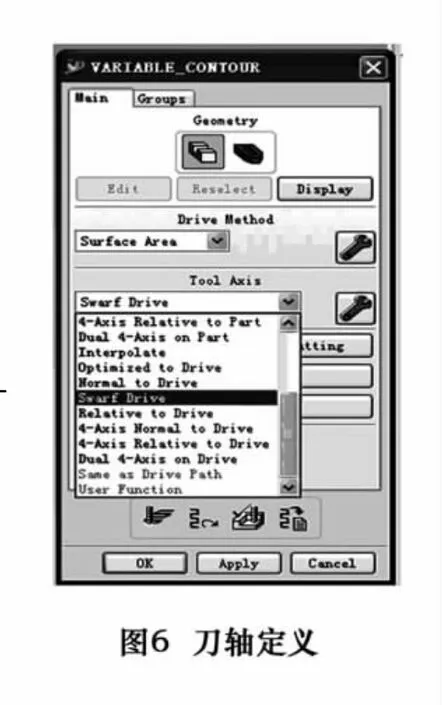

在UG软件中点击创建操作按钮,出现创建操作对话框,其中加工类型为多轴铣加工,刀具为上面所定义的直径为8 mm的球头刀,点击OK进入多轴铣定义对话框,选择驱动为面驱动(Surface Area),再在跳出的对话框中点SELECT,选择叶轮曲面为驱动面。此处需要注意的是,在选择驱动面时,选择的第一片曲面决定了下刀点的位置,所以尽量选择叶轮安装后处于上面的曲面,便于下刀,且不会发生撞刀现象。在图6中选择刀轴定位类型为Swarf Drive,再选择Z轴正向即可。最后在切削进给速度中定义加工时进给速度为1 mm/min(机床最小进给为1 mm/min,实际加工时可通过调倍率获得更低的进给速度)。

2.5 加工仿真

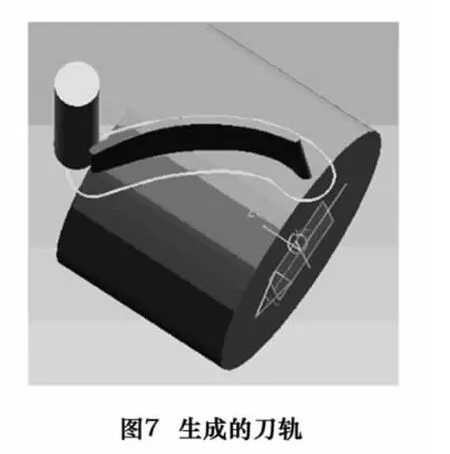

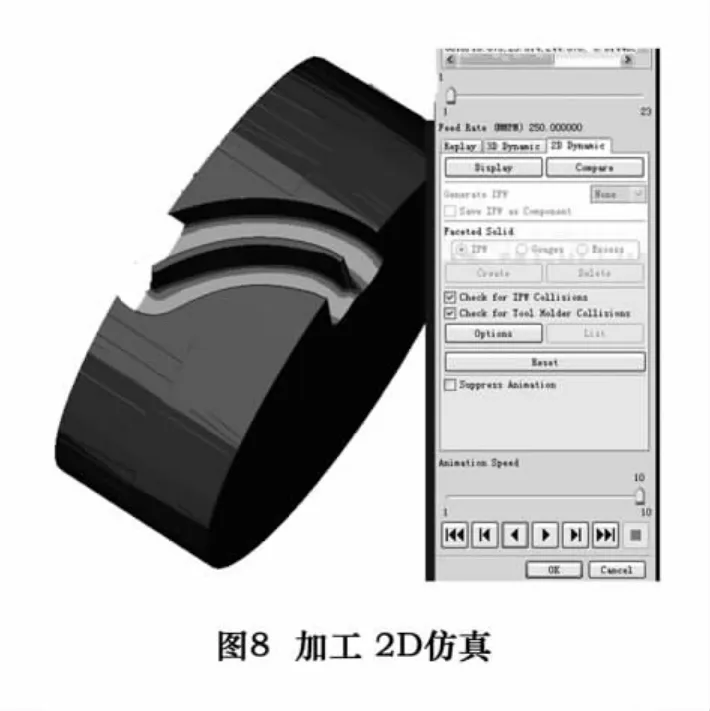

以上所有参数定义完毕,点击刀轨生产按钮,结果如图7所示,点击仿真按钮,选择2D仿真,点击开始,就可看到刀具加工实际仿真如图8所示。

2.6 后置处理

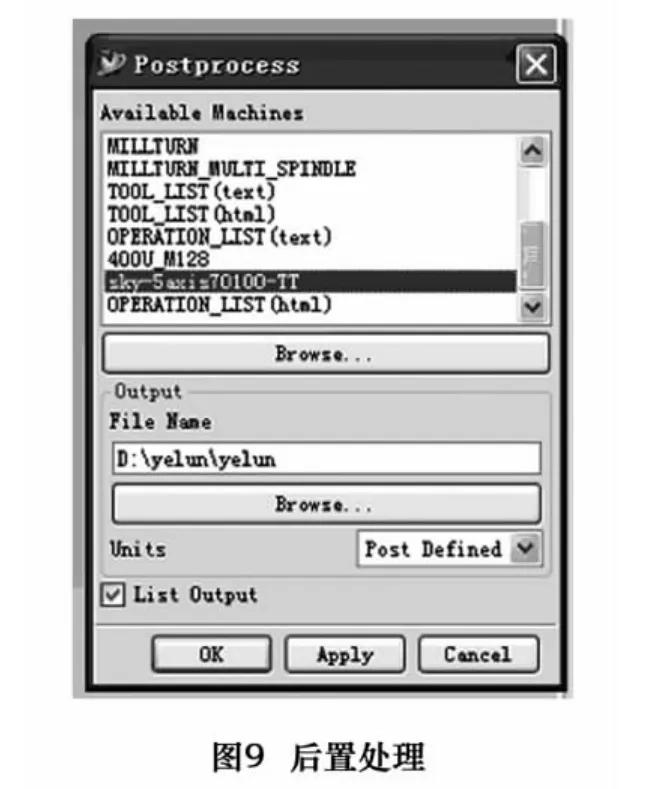

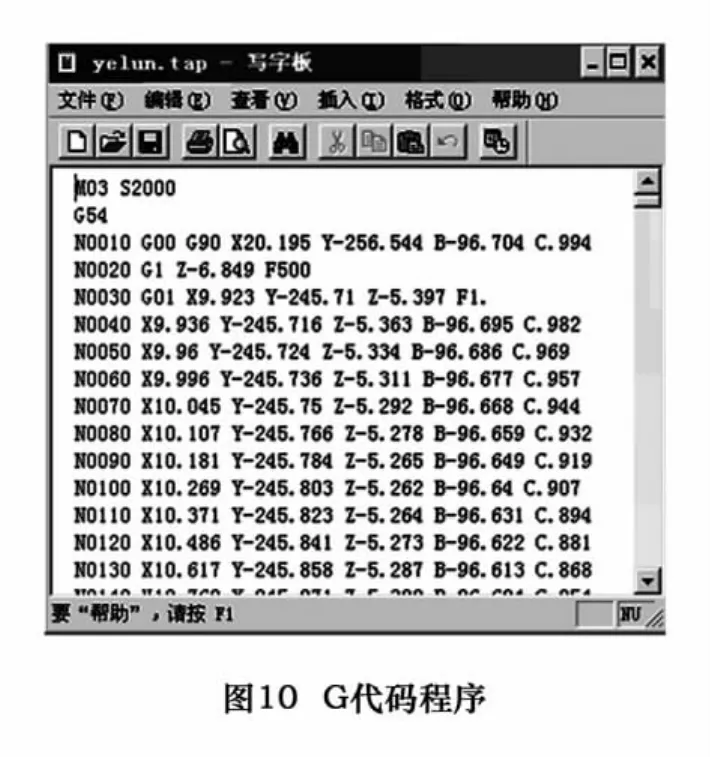

点击UG面板的后处理按钮,在弹出的后置处理对话框中选择已经做好的五轴机床后处理文件SKY-5axis70100-TT,如图9,再点击OK即可生成 G代码加工程序,如图10。

3 叶轮的加工实验

将以上加工程序拷入机床,电压取24 V,电解液选C号,30℃,主轴转速为2 000 r/min,电解液内喷压力为1.1 MPa,脉冲频率为32 kHz。

复合阴极由图7所示位置切入,走完一圈后再抬刀结束。刚开始切入时由于流场不好,进给速度不能太高,调节进给倍率,将实际进给速度调为0.5 mm/min,如果速度过快则会出现火花,电源会自动保护断电,此时需从新开始。当整个阴极切入2/3时,流场基本趋于稳定,最高可将速度调为0.8 mm/min,在一个通道内加工基本很稳定,出现火花次数很少,当阴极切出第一通道时,由于稳定的流场破坏,加工速度需降低为0.5 mm/min,在阴极整体切出时,只有复合阴极的球头部分加工叶轮根部圆角,由于去除量少,流场容易保证,可将加工速度调为2 mm/min,当阴极切入第二通道时,进给速度需再次降低为0.5 mm/min,切入流场稳定后可将速度调为0.8 mm/min,在阴极再次切出时方法如上。

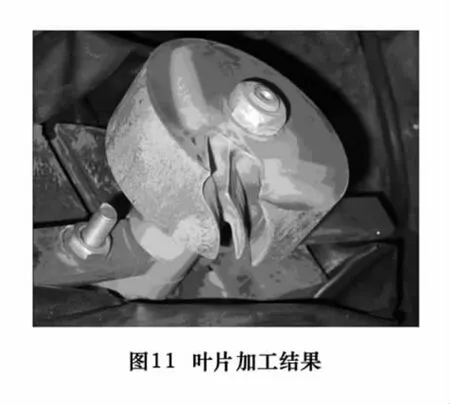

由于是五轴联动加工,加工深度随着B、C两轴的摆动而不断地变化,加工中当切深较大时电流随之变大,超过电流最大额定值时电解加工相对较慢,需降低速度,否则容易发生短路,阴极烧坏。此叶片的连续加工过程约为3.5 h。叶片加工结果如图11所示。

4 结语

分析了直纹面整体叶轮特点的基础上,采用电解机械复合加工的方法,结合以往经验所得参数,借助UG加工软件中Swarf工具能加工直纹面叶片的功能生产数控程序,并实际加工了一整体叶轮的叶片,在选用温度30℃、压力1.1 MPa的C号电解液,电压24 V、频率32 kHz的脉冲电流时,一次切深为55 mm,最快加工速度为0.8 mm/min,充分说明了此方法应用于实际生产的可行性。

[1]徐家文,云乃彰,严德荣.数控电解加工整体叶盘的研究、应用和发展[J].航空制造技术,2003(6):31-34.

[2]蔡永林,席光,查建中.任意扭曲直纹面叶轮数控侧铣刀位计算与误差分析[J].西安交通大学学报,2004(5):517-520.

[3]徐家文,唐亚新.数控展成电解加工成形规律研究[J].机械工程学报,1994,30(6):28-34.

[4]徐家文,朱永伟,胡亚旺,等.数控电解加工整体叶轮的关键技术[J].宇航材料工艺,2003(2):48-52.

[5]康敏,赵建社,徐家文.数控展成电解加工技术的进展[J].电加工与模具,2004(3):17-19.