篦冷机风机的技改实践

刘伟,徐红涛

我公司4000t/d生产线配套的篦冷机是第三代液压式篦冷机,自2008年试生产以来篦冷机冷却效果极差,产量超过4200t/d便出红料。公司于2010年年底对篦冷机进行了第一次技改,三室和四室增加了两台充气梁风机。技改完成后效果较为明显,熟料产量提高到4500t/d,篦冷机冷却效果良好。技改后虽然冷却效率有所提高,但热回收率提高较少(因三室是窑内用风的分界点,只有三室热风可以回收)。随着风机使用时间的延长,高温段风机风量明显降低,热回收率直线下降(二次风温第一次技改后为1100℃,2012年6月降低为1050℃;三次风温第一次改造后为820℃,2012年6月降低为780℃),为了提高热回收率,我公司对篦冷机进行了第二次技改。两次技改情况如下:

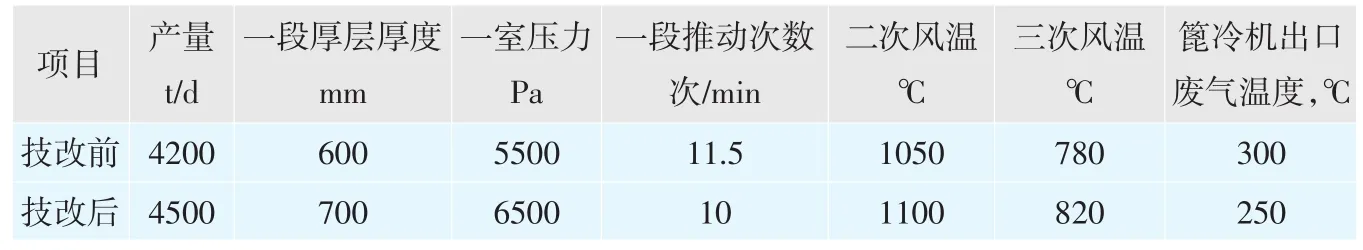

表1 第一次技改前后工艺参数对比

表2 新旧风机参数对比

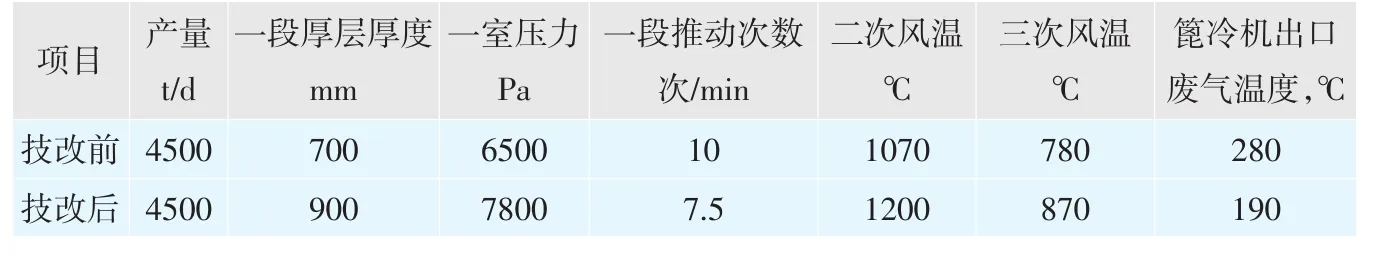

表3 第二次技改前后工艺参数对比

1 第一次技改

2010年下半年,水泥行情不断上升,但我公司窑产量最高为4200t/d,且标准煤耗高达120kg/t熟料。为了达到增产降耗的目的,我们对篦冷机多年来发生的故障进行了全面的剖析,总结出篦冷机故障率高的原因:一是二段篦板使用周期短,二是二段经常出现油压高、压床、红河等现象。料层一旦超过500mm,液压压力便由7MPa上升到12MPa以上;二段的篦板一边侧板磨破漏料,二段风室漏料尤为严重。基于以上情况,公司决定将一段和二段相邻两个风室的全部固定梁更换为充气梁,并增加 两 台 17670~34163m3/h、压 力11668~10967Pa、功率160kW离心风机,共同为两风室供风。技改完成后,效果十分明显:

(1)窑产量提高到4500t/d后二段未出现过压床事故,且料层由之前的400mm恢复到500mm。

(2)出篦冷机熟料接近常温。

(3)篦冷机废气出口温度由300℃左右下降为250℃左右。第一次技改前后工艺参数对比见表1。

2 第二次技改

2012年,篦冷机高温段的四台风机,在相同的工艺条件下电机电流与之前相比下降25%,二次风温下降至1100℃以下,三次风温最高只能达到780℃,篦床再次出现了“红河”,废气温度升高,热耗也相应升高。停窑检查未发现篦板缝和充气梁堵塞现象,后经标定发现是由于风机自身风量和风压降低造成了以上结果。2012年10月,公司更换了高温段四台风机。更换前后风机具体参数对比见表2。

第二次技改前后工艺参数对比见表3。技改后在产量不变的情况下,热回收效率和冷却效率明显提高,节约了煤耗。■