立式燃煤热风炉

热风炉的热烟气一般用来烘干矿石、石灰石、磷酸盐、石膏、矿渣粘土、原煤等多种物料。早期的热风炉用原煤作燃料,炉内设置炉篦子,人工或机械加煤和清渣。煤块难于燃尽,煤渣清理困难,热风炉热效率低,难于大型化。在此基础上,有些生产企业将卧式热风炉结构改为煤粉燃烧,虽节省了人力,但燃烧效率仍然有待提高,此外还存在难于将工业废料作代用燃料的缺陷。

提高热风炉热效率的另一途径是采用燃油和天然气,燃料易完全燃烧,热效率高,可大型化,但燃料价格几乎是燃煤的3~4倍,发展受到限制。

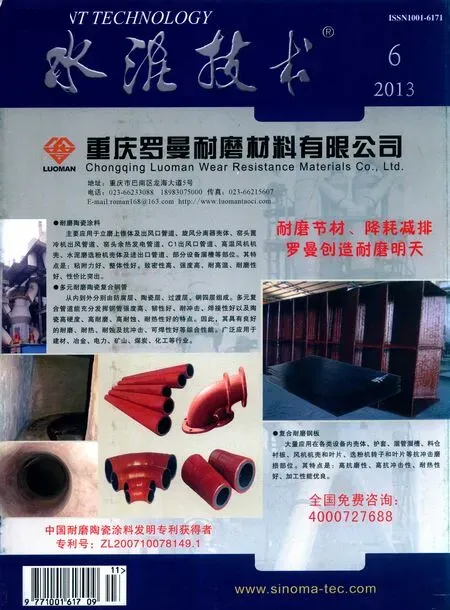

为提高燃煤效率,满足大型化生产需求,出现了100%燃烧燃煤的立式燃烧炉(图1、图2)。其优点是:

可燃烧各种不同热值和挥发分(<10%~60%)的燃煤,也可燃烧各种代用固体燃料(挥发分30%~80%),如废木屑、肉骨粉、稻壳等。

热风炉的发热量可大可小,其发热能力从3MW~>60MW。

热风炉控制的自动化程度较高,一般设置出口烟气温度、温度监视系统、燃烧器、燃料细度控制和PLC故障安全系统等。

1 立式热风炉结构

图1 立式煤粉燃烧炉

立式热风炉为圆柱体,顶部为拱型,有利于火焰集中和牢固耐火材料。下部为锥体,便于煤灰卸出。圆柱体中上部为燃料燃烧区,而中部和下部为烟气与空气混合部位,一方面未完全燃烧的燃料在此部位继续燃烧,另一方面所产生的烟气和空气混合,以控制烟气数量和温度。

圆柱体高度与燃料性能有关,更与燃料挥发分、热值、含水量有关。一般说来,燃料的挥发分越低,含水量越高(含水量中结晶水越高),则燃料燃烧的时间越长,圆柱体高度越高。燃烧器为多风道燃烧器。内风控制旋流角度,外风控制轴流风速,火焰稳定且温度高,不与燃烧室内部周边的耐火砖接触,以免损坏耐火砖。燃烧室内设置耐火砖,耐火砖外设置隔热板,最外层为钢筒体。耐火砖必须承受较高的火焰和烟气温度及燃烧产生的硫化合物所产生的热化学侵蚀。隔热板必须具备较低的导热系数以阻止热损失,采用钢筒体可减少漏风热损失,且有利于环保。

热烟气从炉底排除,通过管道进入烘干装置,在热烟气排除部位,设置事故排气烟囱。当出现事故时,可经事故排气烟囱排出热烟气。

2 燃烧室操作

为使火焰温度高且稳定,煤粉细度必须合适,含水量及煤粉量稳定。

燃烧室下部烟气出口温度可从150~1000℃进行控制,主要是控制燃烧器火焰形状和温度,以及混合空气量。

燃烧器点火是由油、气点火,投产初期,需慢速升温,一般约需几小时,当温度超过750℃以上时,转入煤粉燃烧。其原因是逐步升温可排出耐火砖内水分,防止水蒸气因温度增加过快而使耐火砖碎裂。此外,750℃已达到不同挥发分燃煤的燃点,可使煤粉完全燃烧。

煤粉必须在燃烧室内全部燃尽,避免在热烟气管道内燃烧时产生结皮阻塞。

燃烧产生的粉煤灰需及时卸出,防止灰分过多堵塞热风管。

3 燃煤热风炉设置注意事项

热风炉使用煤粉,煤粉供应必须充足且数量稳定。若设置煤粉粉磨车间必须系统考虑装备的工艺需求。必须按所在地有关煤粉燃烧的安全标准进行设计。若在水泥厂设置,可考虑利用冷却机废气作燃烧空气。