人工合成胶凝材料

近年来,为降低生产热耗,减少水泥生产过程中CO2排放量,国内外水泥企业采取的措施主要有:通过提高工艺装备技术和优化生产管理来降低生产热耗。目前技术优良的大型预分解窑生产热耗已降至2968~3093kJ/kg,生产热耗虽可进一步下降,但下降幅度不大。第一种途径是采用代用燃料,如塑料、废机油、肉骨粉、橡胶等工业废料及城市生活垃圾等,以减少矿物燃料的使用。德国年平均代用率最高,已超过60%。另一途径是在粉磨水泥中掺入胶凝材料,降低熟料在水泥中的掺加率,若水泥中熟料掺加率减少1%,则热耗和CO2排放量也会减少1%,这是当前国内外水泥企业发展的重心。2003年,国外水泥中熟料平均所占的比例为0.85,2010年为0.80,而最大的五家跨国公司则降至0.75,中国约0.62。这表明熟料在水泥中所占比例仍将呈下降趋势,胶凝材料的使用量将进一步增加。

当前,水泥工业使用的胶凝材料主要为矿渣和粉煤灰,以及天然火山灰和一些工业废渣,而这些胶凝材料并不是均匀地分布在水泥厂和粉磨站的周边。在某些国家和地区,缺乏水泥工业所需的胶凝材料。为降低水泥生产热耗,减少水泥生产所产生的CO2排放量和生产成本,近年来,人工合成胶凝材料的发展势头加快。

人工合成胶凝材料中,最为普遍且所需热耗和生产成本最低的是烧页岩和烧粘土。烧页岩含有较高的氧化钙成分,磨细后本身就具有水硬性。烧粘土最好选用含砂少、高岭石含量高的粘土来制备,以获得高的活性。煅烧温度与粘土内所含的主要粘土矿物种类有关,一般略高于粘土矿物的脱水温度,通常为400~800℃,此温度远低于水泥熟料1400℃以上的煅烧温度且不需碳酸钙分解热,其热耗和生产成本远低于水泥熟料。为此,人工合成凝胶材料在一些缺乏胶凝材料的国家和地区,是有一定市场的。

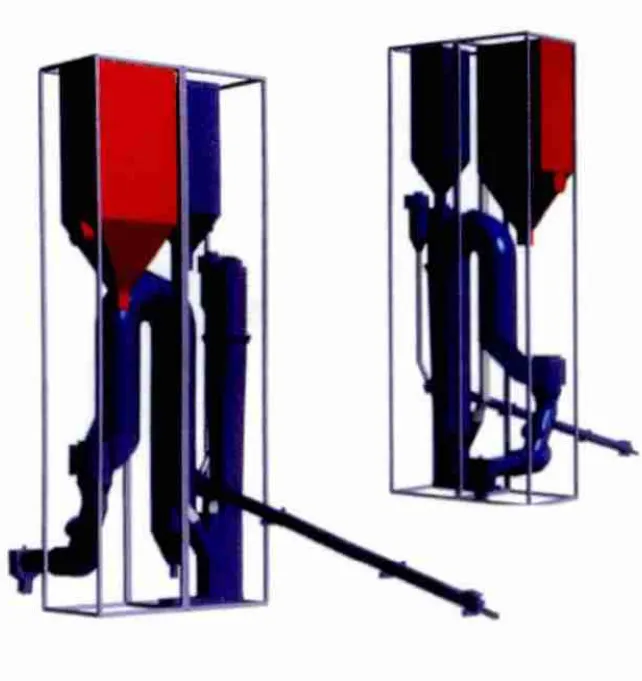

图1 火山灰生产系统-专利生产

图2 丹麦FLSmidth设计的5t/d烧粘土可移动的实验系统

为开发烧粘土、页岩所需的低热耗工艺装置,国外的公司利用水泥预分解窑生产技术中的破碎烘干、预热器、分解炉、回转窑、冷却机原理,进行了专利申请(图1),同时利用5t/d烧粘土的半工业试验装备,对世界各地不同粘土、页岩进行了试验(图2),为工业生产积累资料。

上述工艺装置技术热效率高,在预分解窑生产过程中大量应用,且生产技术成熟可靠。在中国因钢铁和发电企业产出的矿渣、粉煤灰多,该装置用途可能不大,而在海外则存在市场。