某1000MW电站厚壁联箱窄间隙弧焊对接焊缝的超声波检测

胡建胜,梁雷波

(浙江省特种设备检验研究院,杭州 310020)

2012年4月,在某电站1000MW级超超临界锅炉进行定期检验时,对自动弧焊技术焊接的四级过热器联箱的厚壁窄间隙对接焊缝,利用超声波反射法检测结合超声衍射时差法(TOFD)检测,发现该联箱三通左侧焊缝在整个周向区域、一定深度区间内均存在断续的密集裂纹缺陷,其水平位置均处于焊缝中心,避免了由于裂纹扩展而发生事故的危险。因此,笔者认为对自动弧焊焊接的该类厚壁联箱窄间隙接头,除常规的超声波反射法检测外,有必要增加超声波TOFD检测手段。

1 厚壁联箱对接焊缝

1.1 材质和规格

本次检测某电站的1000MW超超临界锅炉四级过热器出口联箱采用SA-335P122材料,其规格为φ559mm×126mm。

1.2 焊接方式——窄间隙弧焊技术

1.2.1 窄间隙弧焊技术[1]

窄间隙弧焊技术是利用现有弧焊方法的一种特别技术:采用I形坡口,或坡口角度很小(0.5°~7°)的U、V形坡口;多层焊接;自上而下的各层焊道数目基本相同(通常为1或2道);采用小或中等线能量进行焊接;可以全位置焊接。

这种技术广泛应用于各种大型重要结构,如造船、锅炉、核电、桥梁等厚大件的生产。目前,国际上发达国家如欧美、日本、俄罗斯等应用的比较多,特别是日本远远走在前列;国内应用最多的是粗丝大电流窄间隙埋弧焊,近几年来在火电和核电领域陆续引进窄间隙热丝TIG焊,而窄间隙熔化极气体保护焊(NG-GMAW)在国内的应用则是2008年后才开始的。

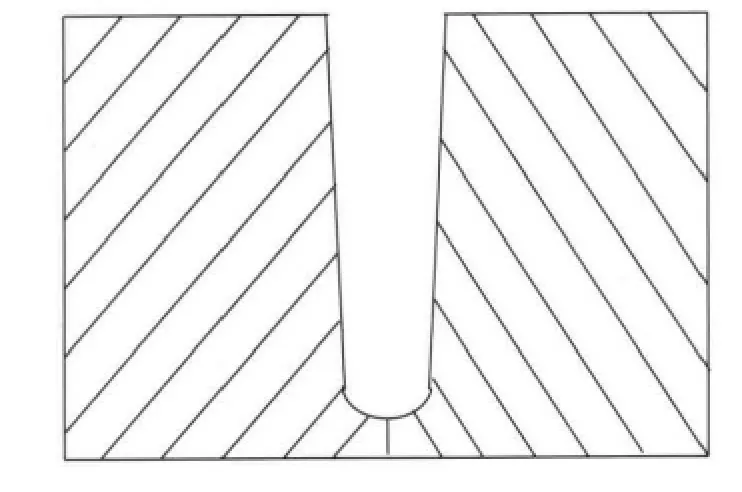

1.2.2 坡口形式

检测的窄间隙焊接常用的坡口如图1所示。

图1 窄间隙焊接坡口型式

1.2.3 窄间隙弧焊技术的优点与不足[2]

优点:① 焊接线能量小,HAZ小,组织细小,改善接头韧性。② 残余应力小,焊接变形较小。③经济性较好,能耗低,焊材消耗量少,生产效率高。

不足:① 窄间隙焊接易产生侧壁熔合不良。② 易形成梨形裂纹。③ 易产生夹渣和气孔。④ 焊接工艺过程稳定性差。

2 超声波检测方法及结果分析

2.1 反射法超声波检测(A扫描信号)

按照JB/T 4730.3-2005《承压设备无损检测第3部分(超声检测)》标准,用2.5MHz的K1探头,采用锯齿形扫查方式,对被检焊缝进行单面双侧反射法超声波检测,检测结果如下:① 在对接焊缝一周均存在断续的反射波信号显示,同一个缺陷未见超标的指示长度,没有多峰的现象。② 缺陷指示深度在10~60mm左右区域范围内。③ 缺陷指示当量不超过φ1×6-1.5dB。④ 缺陷指示水平位置均位于焊缝的中心。

针对以上发现的超声波反射信号处于厚壁联箱对接焊缝的位置特点,采用2.5MHz的K2探头重复以上扫查。所得的检测结果与K1探头扫查结果基本一致。由于超声波反射法探伤本身直观性较差,无法得到更多的缺陷信息,无法给检出的缺陷定性,根据该检测标准评定该缺陷为合格缺陷,因此有必要增加TOFO方法检测缺陷的端部和定位等信息,以确定其是否为危险性缺陷。

2.2 衍射时差法超声波检测(TOFD)

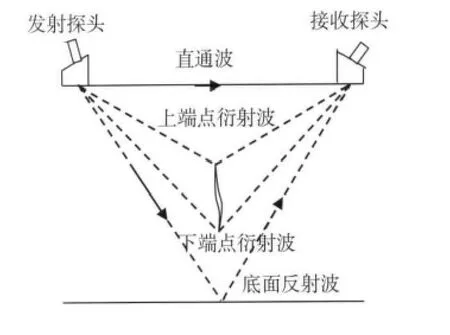

2.2.1 超声波TOFD检测原理

超声TOFD技术是用一发一收两个探头相向对置,利用缺陷端部产生的散射波和衍射波来检测出缺陷和评定缺陷的方法[3]。图2为TOFD法的检测原理图。

图2 TOFD法检测原理

TOFD方法采集的信号是缺陷边缘的衍射波的传播时间,缺陷边缘的光滑程度对衍射信号的强弱有很大影响,检测时,对缺陷的定位是指对整个缺陷的定位。该方法二维显示检测到的数据,即将扫查过程中采集的A扫描信号连续拼接起来,扫描轴代表移动距离,超声轴代表深度,用灰度表示A扫描信号的幅度。

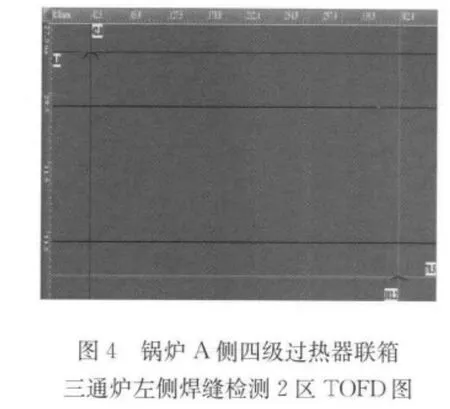

2.2.2 TOFD检测及结果

根据厚壁联箱对接焊缝现场情况和NBT 47013.10-2010(JB/T 4730.10)《承压设备无损检测第10部分(衍射时差法超声检测)》相关规定,检测参数设定如下:工件厚度126mm;标称频率均为5MHz;晶片直径10mm;检测分区为1区和2区;检测1区和2区的深度范围分别为0~70mm,63~126mm;声束角度分别为60°,45°。

检测前对工件扫查面的处理:进行打磨处理,使探头移动区域无焊接飞溅、铁屑、油垢及其他杂质;将余高打磨到与邻近母材平齐,使检测表面平整,便于探头的扫查。

采用非平行扫查所测得的被检焊缝TOFD检测图,如图3,4所示。由图3,4可知,在焊缝靠近联箱外表面的检测1区(深度0~70mm)存在较多的条状缺陷;越靠近联箱表面,缺陷越明显;缺陷呈现一定的弯曲,边缘清晰,而且亮度比较高,与底色反差较大。在焊缝中靠近联箱内表面的检测2区内未发现缺陷信号显示。以上检测的结果与反射法超声波检测的结果一致。

2.3 缺陷的评定与结果分析

针对两种超声波方法的检测结果,对该缺陷性质进行分析和判定:

首先根据气体保护焊的焊接方式可以排除该缺陷为夹渣缺陷的评定。其次根据和反射法超声波检测到的缺陷水平位置均处于焊缝中心而不是在侧壁上,且缺陷指示深度在1区的特点,排除了未焊透和未熔合性质缺陷的评定。另外,由于缺陷在TOFD检测图上显示为较高的条状,这与裂纹的形状一般具有一定的延展性且有一定的弯曲,在裂纹的边缘会发生较强的衍射的认知相符[4]。

根据以上分析,可对检出的缺陷评定为裂纹缺陷。

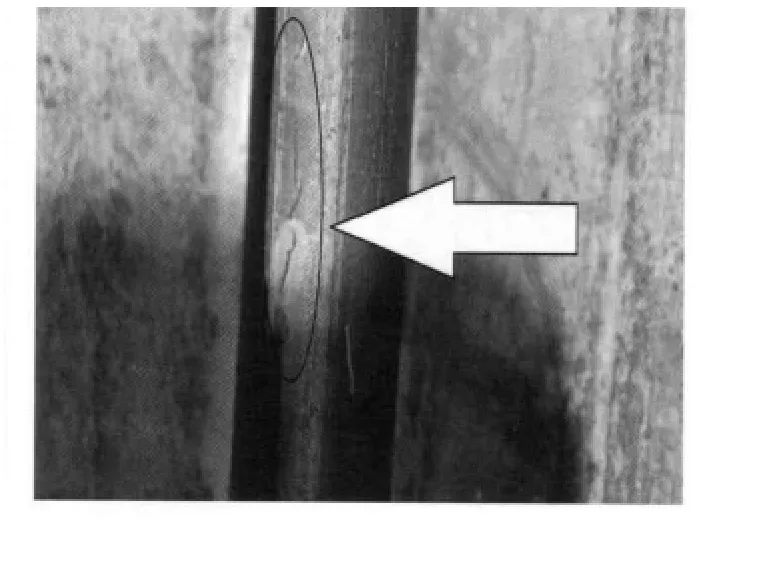

对此次检测出的窄间隙焊缝的缺陷进行解剖,解剖图如图5所示。

图5 检测发现的缺陷解剖图

从解剖图上可以看出,此次所检测的缺陷为处于焊缝中心位置的密集型裂纹,并且沿焊缝方向断续分布,与超声波检测的结果吻合。

3 结论

利用超声波反射法方法结合超声波TOFD法对某电厂四级过热器联箱的厚壁窄间隙自动弧焊对接焊缝进行检测。经解剖,验证了两者结合能有效地检测出厚壁窄间隙自动弧焊对接焊缝中的存在的危险缺陷,极大地减少了漏检风险。

[1]张富巨,罗传红.窄间隙焊及其新进展[J].焊接技术,2000,29(6):33-36.

[2]日本焊接学会方法委员会.窄间隙焊接[M].尹士科,王振家,译.北京:机械工业出版社,1988:1-38.

[3]李剑锋.应用超声衍射时差法TOFD成像技术对焊缝检测[J].金属加工热加工焊接与切割,2008,16:36-44.

[4]王国圈,严小波.TOFD超声波衍射法与超声反射法检测技术比较[J].无损探伤,2012,36(2):40-43.