相控阵超声检测技术在海洋工程小径管对接焊缝检验中的应用

李 阳,唐创基,李 男

(1.中国船级社,北京 100007;2.中兴海陆工程有限公司,东莞 523146;3.中国船级社质量认证公司,北京 10007)

在海洋工程领域,对小口径管道对接焊缝一般采用射线技术进行检测,其存在着以下不足:射线检测产生电离辐射危害人体及周围环境且检测周期长;对管径较小的管对接焊缝需采用双壁双投影椭圆成像,为了提高透照的宽容度,常采用较高的射线能量,导致缺陷检出率低(特别是危害严重的裂纹常发生漏检)[1]。

在电力行业,也常采用常规A超技术对小径管对接焊缝进行检测,但小径管管壁薄,使用斜探头,因前沿距离长,用一次波探伤时,有时主声束扫查不到焊缝根部,如改用三次波,则因探头发射的声束宽,声束扩散,加之小径管曲率大的影响,造成声束严重散射,反射回波杂乱,给缺陷的判定和定位带来很大的困难,影响到探测的可靠性;小径管曲率半径大,造成探头接触面小,曲面耦合损失大,超声横波在小径管内表面反射,发散严重,探伤灵敏度低;小径管壁薄,超声横波声程短,容易在近场区内检测,对缺陷判定带来很多困难[2]。基于此现状,笔者介绍了相控阵超声检测技术在海洋工程小径管对接焊缝检验中的应用。

1 工艺设计及仿真

对于海洋工程小径管对接接头的检测,采用聚焦换能器进行检测是一种有效的提高信噪比,改善检测信号质量的方法。将超声换能器的聚焦焦点深度设置在所关心的检测区域深度,从而对该深度区域内的超声信号质量进行改善[3]。

相控阵超声技术是对阵列探头的不同单元在发射或接收声波时施加不同的时间延迟(发射电压幅度)规则——聚焦法则,通过波束形成实现声束的移动、偏转和聚焦等功能的超声成像检测技术。其可通过对仪器参数设置的改变而设置焦点深度,并可以单探头多角度检测,以覆盖尽可能多的焊缝区域。

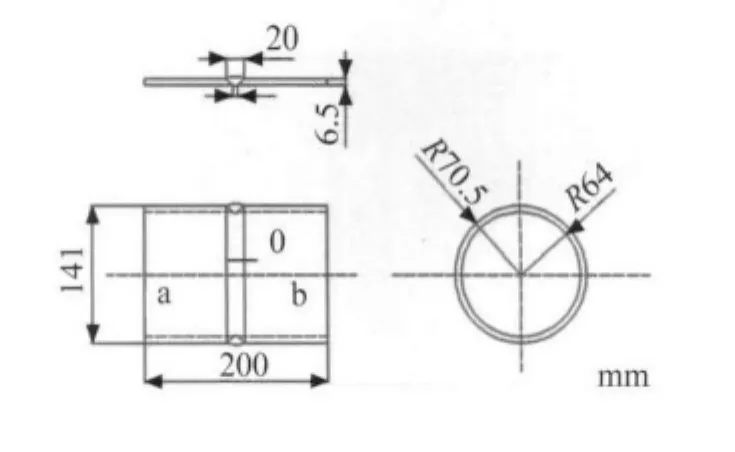

由于海工小径管具有薄壁、管径小等结构特点,所以采用基于相控阵超声技术对海洋工程小径管的对接焊缝进行检测。在检测中应选用高频探头,仿真中所使用的探头模型为奥林巴斯公司生产的10L32-A1型探头。在楔块选择方面,平面楔块很难实现较好的耦合,楔块的曲率半径应设计成与所检管件的曲率半径一致,以便最大程度地减少耦合损失。探头前沿的长度直接影响到声束能否完整覆盖焊缝区域,为了确保一次波能够有效覆盖焊缝根部,应选用短前沿楔块。为保证声束对焊缝区域的完整覆盖和缺陷的有效检出,使用法国原子能机构(CEA)无损检测专用软件CIVA进行工艺仿真设计,得出适当的工艺参数。仿真和检测试验均参照GB 11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》标准执行。管道试件、探头及楔块均按实物1∶1建模。

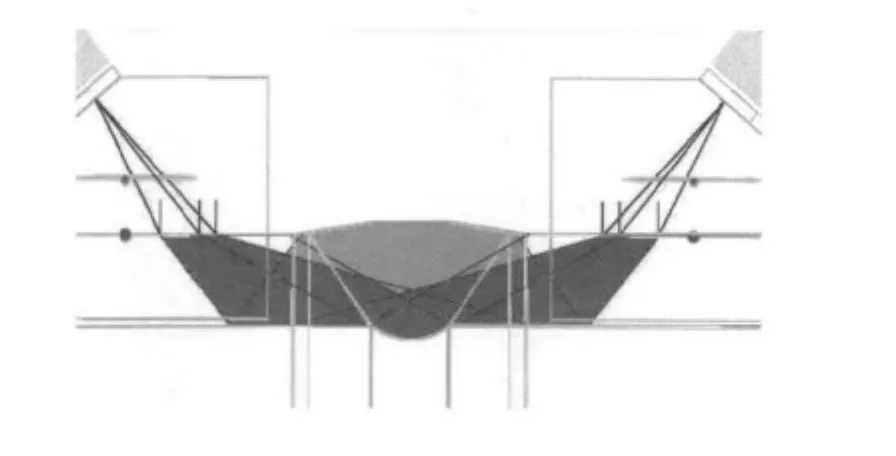

1.1 声束覆盖设计

对壁厚6.5mm,管径141mm,焊缝外表面宽度20mm,单V型坡口,坡口间隙为6mm的仿真管道模型在楔块前沿距焊缝中心12mm处采用相控阵超声技术进行扇形扫描。使用大角度波束(40°~73°)对焊缝进行覆盖,使焊缝根部处于一次波检测区域内,焊缝上部区域主要处于二次波检测区域之中。通过仿真可以看出,在焊缝单侧扫查时,由于焊缝上部区域依靠二次波进行覆盖,当存在底面余高时,由于余高部分形成的二次波方向无法控制,因此二次波覆盖区域将被压缩。在本工艺中,为了使所检管道的焊接接头有效避免检测盲区,达到100%的检测,使用双侧扫查以完成对焊缝的全覆盖[4]。声束覆盖图如图1所示。

图1 声束覆盖图

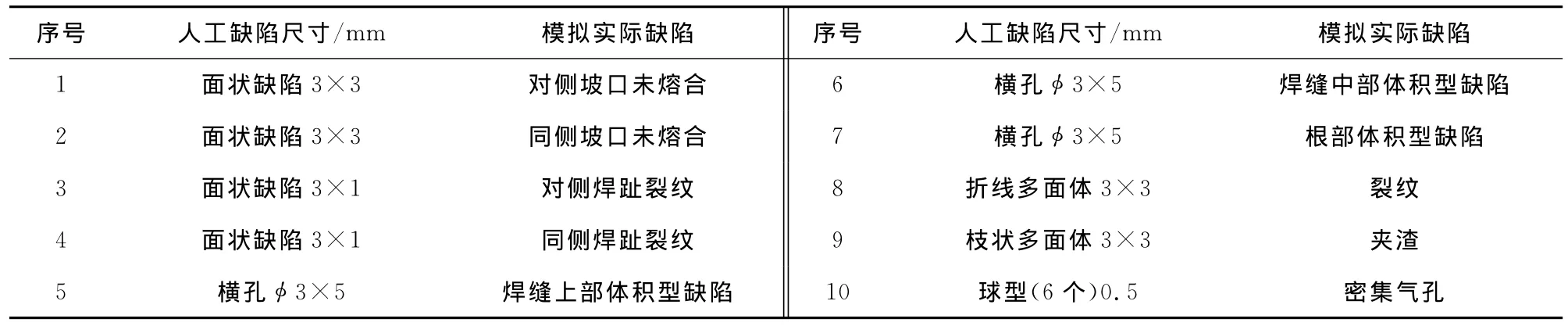

1.2 缺陷仿真计算

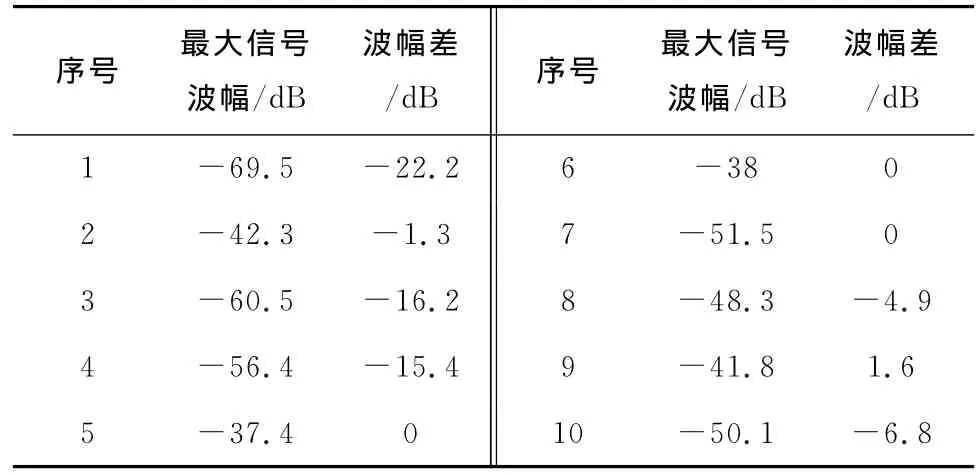

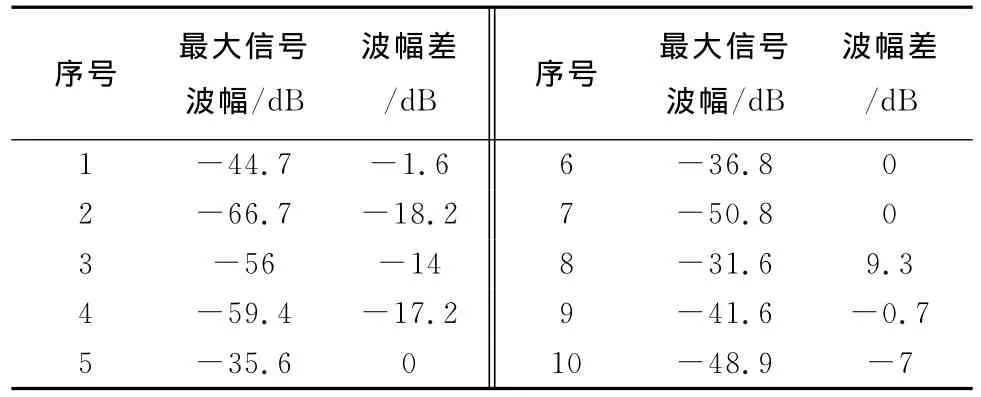

缺陷添加:根据所检海管焊接接头的结构及声束覆盖设计,在管道模型中添加了10个人工缺陷,模拟焊缝中可能出现的缺陷类型,见表1,图2。由于在焊缝左右两侧的扫查完全对称,所以缺陷设置以焊缝右侧扫查为基准。

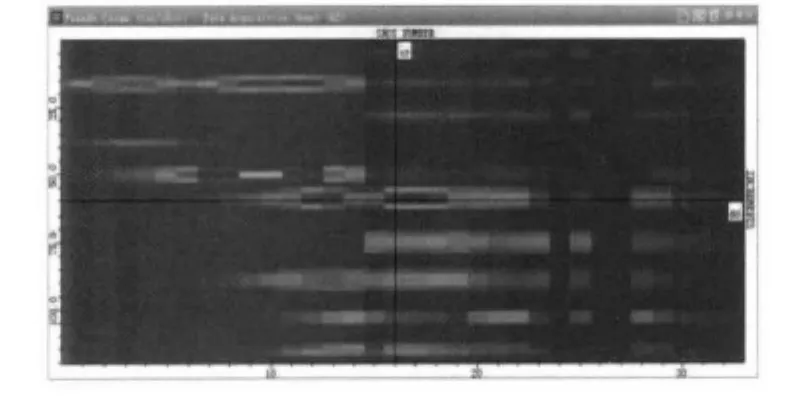

根据仿真软件中的A扫描视图得出模拟缺陷回波幅度及其与φ3横孔回波幅度比较的波幅差计算结果,如表2,3所示。左、右侧扫查对接焊缝中不同位置的C扫描示意图如图3,4所示。

由表2,3及图3,4可知:由于焊缝上部区域由二次波进行检测,对于同侧坡口位置的未熔合类型缺陷检测效果很好,但对于对侧坡口位置的未熔合类型缺陷,由于在仿真中采用平面矩形模拟未熔合类缺陷及该模型在焊缝中角度走向的原因,导致反射回波波幅较低。

表1 模拟缺陷列表

图2 不同类型缺陷添加示意图

表2 焊缝右侧扫查模拟缺陷计算结果

图3 右侧扫查对接焊缝中不同位置缺陷的C扫描图

表3 焊缝左侧扫查模拟缺陷计算结果

图4 左侧扫查对接焊缝中不同位置缺陷的C扫描图

对于在探头对侧的焊趾裂纹可以检出,但由于在仿真计算中未进行管件的上表面反射信号的计算,所以反射回波波幅较低,可通过试验验证。

其他类型缺陷均可有效检出。因此,由仿真结果可以得出:使用双侧扫查,能够达到完全覆盖整个焊缝的要求,且对焊缝各向缺陷均可有效检出。

2 检测试验

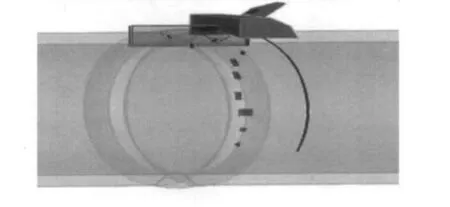

管道试样来源于某在建海洋深水钻井船,其直径为141mm,壁厚为6.5mm,材质为A106B,单V型坡口,采用钨极惰性气体保护焊方法进行焊接。管道视图如图5所示。

选用OLYMPUS相控阵超声主机:Focus LT(64/128)配置检测系统。Focus LT(64/128)拥有64个独立的发射及接收通道。

图5 试样尺寸

根据仿真设计,特别制作了短前沿楔块,以便最大限度地利用波束,保证对焊缝的完整覆盖。

开发了小径管专用扫查架,该扫查器磁性轮吸力适中,运行平稳,可以有效保证探头距焊缝中心线距离恒定;磁性轮和探头、编码器的相对位置及距离可调,可满足不同结构对接管件的扫查需求。扫查装置如图6所示。

图6 管道相控阵超声检测扫查装置

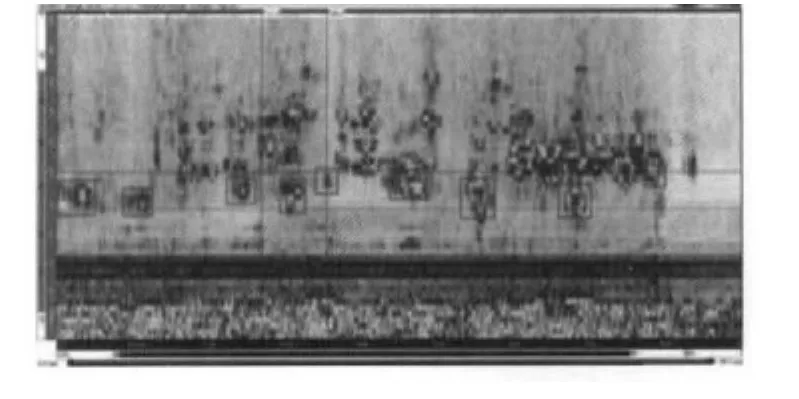

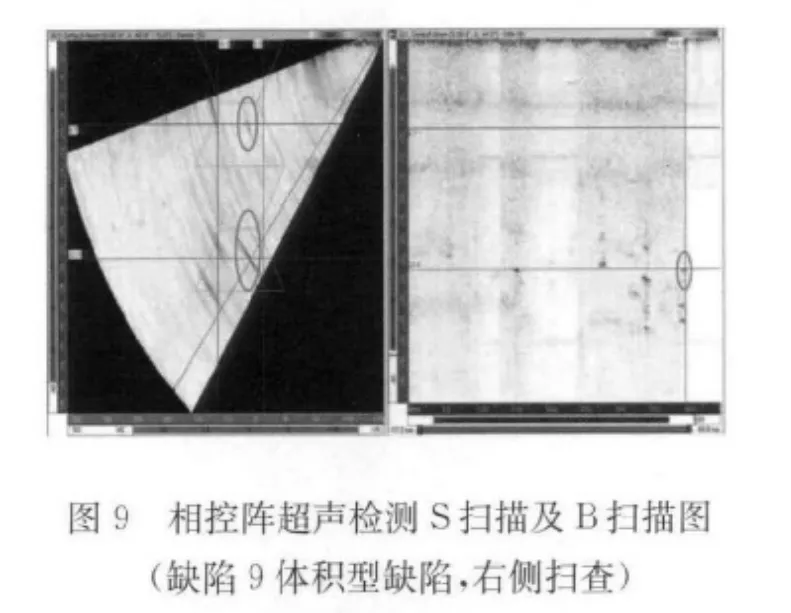

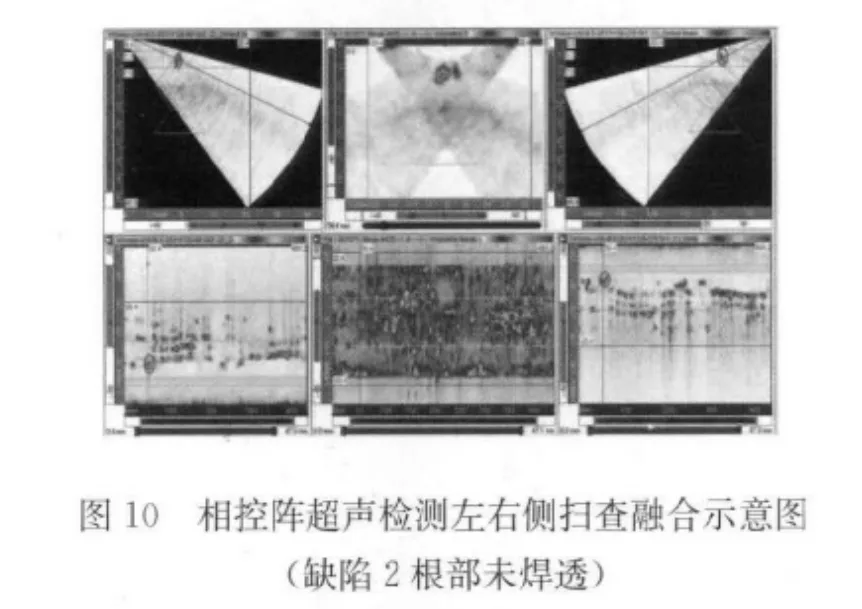

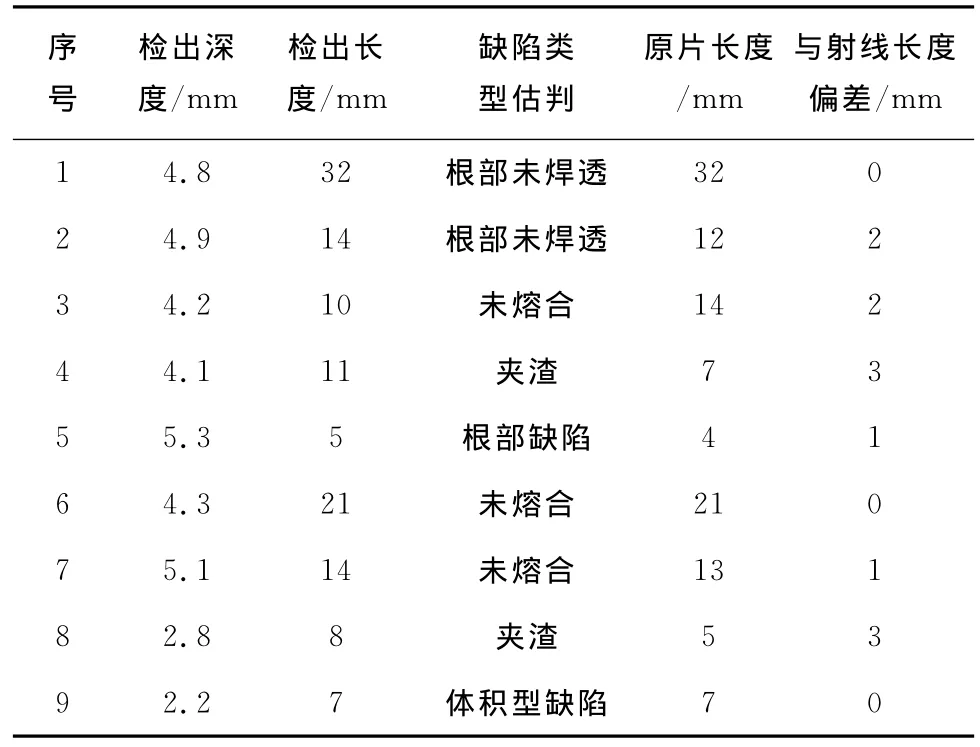

按照仿真工艺及相关标准对海管试样进行了相控阵超声及射线检测。图7~10为相控阵超声检测图像,图11~12为射线底片。表4为相控阵超声检测数据。由表4及图7~12可知:

图7 相控阵超声检测C扫描图

(1)射线检测只能显示缺陷的长度,而相控阵超声检测不但可以显示缺陷的长度,还可以显示缺陷的埋藏深度。由于相控阵超声检测采用高精度编码器记录检测长度,所以其可以对缺陷进行精确定位。相控阵超声检测结果与射线所检缺陷一一对应,缺陷检出率不低于射线检测。

(2)相控阵超声检出的缺陷长度要大于射线检测得出的缺陷长度,这是因为相控阵超声存在声束扩散且其测量的是缺陷的弧长,而射线检测测量的是缺陷的弦长。

表4 相控阵超声检测数据

(3)相控阵超声可以对体积型缺陷进行有效检测,并给出体积型缺陷的埋藏深度。但对于缺陷的具体类型无法精确判别。射线检测可以精确的判别出体积型缺陷的类型(对于密集气孔而言,可以精确地测量气孔的个数),但无法给出缺陷的埋藏深度。

(4)相控阵超声通过缺陷的埋藏位置及其距楔块前沿的距离,可以对根部缺陷做出准确的判断。

3 结论

(1)对比常规A超而言,相控阵超声检测技术可以使用单个探头以多个角度检测焊缝,提高了小径管对接焊缝的缺陷检出率。

(2)使用特制的相控阵曲面楔块可以有效改善耦合效果,提高信噪比。

(3)使用专用扫查架配合相控阵超声检测技术极大地提高了检测的速度且无辐射污染。

(4)相控阵超声检测技术能实时输出A、B、C和S扫描显示,数据分析直观,且能完整保存小径管焊缝检测数据,可以离线分析,便于监督检查。

[1]胡海燕,邬冠华,吴伟,等.射线检测小径管的灵敏度对比试验[J].无损检测,2009,31(7):569-571.

[2]牟彦春,金南辉.电站锅炉小径管对接接头超声检测灵敏度补偿量的确定[J].无损检测,2010,32(10):814-821.

[3]詹湘琳.超声相控阵油气管道环焊缝缺陷检测技术的研究[D].天津:天津大学,2006.

[4]李衍.焊缝超声相控阵扇形扫查的覆盖范围[J].无损检测,2011,35(4):1-6.