天钢中厚板切废流通加工物流再造

刁成福

(天津钢铁集团隆博物流有限公司,天津300301)

1 引言

天津钢铁集团有限公司(以下简称天钢)是集铁、钢、材为一体的大型钢铁联合企业,年生产能力达到1050万t/a(含宁河联合特钢)以上。2012年天钢转炉-中厚板产线的中厚板产量为142.2万t/年,中厚板的切废(即板头、板边)10.15万t,中厚板成材率为92.9%,切废占7.1%。从2008年2月开始,天钢生产的切废一律不外销,由公司组织外委加工处理,合格后作为炼钢生产冶炼重废使用。由于现在中厚板切废流通加工物流流程费用为69.15元/t。而在日产量 290.02 t(101507.54 t/年÷350 d(中厚板车间年作业天数)=290.02 t/d)的切废加工中,经现场调研,有45%以上无需加工即可达到和满足炼钢冶炼所需重废的要求。这样需要涉及生产运输组织、炼轧厂中厚板车间和原料部检验发料流程、隆博物流公司汽轮装载机清理装车和运输径路变更、汽车衡计量以及炼钢转炉车间收料的物流流程再造等设计。因此,确定中厚板切废在流通加工中的物流流程再造实施项目。

2 中厚板切废流通加工流程再造

2.1 再造前状况

现加工区域位于天津市东丽区津塘公路无瑕街和塘沽区中心庄的交汇处。主要运输径路为天津钢铁集团中厚板车间切废装汽车发运——3#汽车衡计量——津塘公路——杨家泊鋆鑫库加工区——在加工区桥吊电磁盘卸车至指定位置区域后用人工气体切割加工或机械加工、分拣——合格块码放归垛——桥吊电磁盘再装汽车发运——津塘公路——3#汽车衡计量——炼轧厂炼钢转炉车间加料跨天车电磁盘吊卸车后作为炼钢辅料重废使用。

2.1.1 具体流程

1#产线中厚板成品已产生的切废在生产线上被比较规则的放入容器(铁斗)里,由天车吊起了重斗将切废吊到指定区域堆放(或码放)。而2#产线产生的切废是需要天车将切废重斗装上半挂汽车后,汽运短倒至1#产线的存切废区域,再由天车吊起了重斗将斗中的切废吊到同1#产线存切废的区域混存堆放(或码放)。这些1#、2#产线下来的切废必须按照规则要求的南北方向(切废的长度方向)堆放,目的是防止在汽轮装载机(含抓铲)清理装车时,其切废(板头、板边)划伤或扎破车胎。这些切废已堆在指定区域,再用汽轮装载机(含抓铲)清理、装上汽车运输,在新3#汽车衡计量并运出钢铁集团公司到达杨家泊鋆鑫库加工,其运费为6.95元/t(含1.7元/t的卸车费);该库用桥吊电磁盘卸车之后,用人工乙炔、氧气切割或机械切断加工成为规定尺寸后堆存,加工费为50~60元/t(按54.5元/t计算);加工好的切废用桥吊电磁盘装至半挂汽车上,装满载的汽车从鋆鑫库出库经津塘路运回至钢铁集团的3#汽车衡计量后,送至炼轧厂炼钢转炉加料跨车间用桥吊电磁盘卸车至废钢池或料斗按辅料重废冶炼使用,其运费为7.70元/t(含1.7元/t的装车费)。合计费用为69.15元/t。整个流程不含在钢铁集团公司中厚板车间内对切废用天车搬倒重、空斗、卸、堆、码放、装车和汽车短倒重、空斗和汽轮装载机(含抓铲)清理、装车、炼钢转炉桥吊电磁盘卸车以及人力摘挂钩和地面指挥、开票等人力的费用。

2.1.2 加工生产系统

到达杨家泊鋆鑫库加工区的切废由天车电磁盘吊卸车后,分拣,由人工气体切割或机械切割成合格尺寸(标准要求:≤ 300 mm(厚)×500 mm(宽)×700 mm(长))的重废,堆存码放,待装车发运。合格尺寸的切废由原料部现场人员检验确认并开具完工证明发运,其数量以钢铁集团3#汽车衡计量磅码为据。

2.1.3 回程的运输调度指挥系统

经加工合格的重废经杨家泊鋆鑫库天车电磁盘吊装车,驾驶员监装及整理车厢上重废,确认运输时被加工好的重废无撒落后方可开车,车行到集团公司3#汽车衡计量,稍回磅码(提前计量空车重量)。重车开进炼钢转炉车间加料跨废钢池区域用天车电磁盘吊卸车。重车卸完由炼轧厂炼钢转炉车间现场收料人员签收,之后空车倒出炼钢车间。

2.2 中厚板切废流通加工物流流程再造实施方案

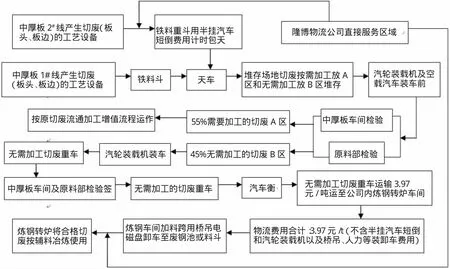

图1 流通加工在造流程图

再造后,有45%的切废无需返回加工区域再加工,只要从中厚板现场在线完成分检后直接返回炼钢使用,其它55%的切废再经过再造前流程,进入加工区域进行在加工,具体流通加工再造流程见图1。

2.2.1 生产组织系统

切废进入铁料斗,中厚板车间调度安排其地面指挥兼挂钩人员挂钩(有的斗不用人工挂摘钩),且指挥天车将中厚板第1#产线重料斗吊运、走行到指定区域并将重斗中的切废按规定南、北方向(切废的长度方向)按需加工的吊到A区域堆存(或码放);无需加工的吊到B区域堆存(或码放)。

中厚板第2#产线切废的重料斗用天车装上半挂汽车,汽车短倒至1#产线的存切废区域附近,再由天车卸车作业将重斗中的切废按规定南、北方向(切废的长度方向)按需加工和无需加工,分别吊到同第1#产线切废下线的A/B两个指定区域内堆存(或码放)。无需加工切废吊到B区。

上述无需加工的切废执行标准为:≤300 mm×500 mm×700 mm= 厚×宽×长。

经中厚板车间现场人员对需加工和无需加工的切废按标准检验并与原料部现场人员共同确认,方可装车发运。

由于在中厚板车间所有切废发运装车是在白天进行,而分A/B区域折斗堆存(或码放)是三班作业。因此,为确保再造方案的实施,中厚板车间要建立每班点检制、点检记录、各班现场交接班签证制度和兑现奖金赏罚激励考核机制的措施来确保无需加工的切废堆存在B区(数量以汽车衡计量为准),且便于现场铲车清理装车作业。

2.2.2 运输调度指挥系统

隆博物流公司现场指挥人员在现场确认切废摆放方向按规定码放后,根据中厚板车间和原料部现场人员的安排,分为需加工切废和无需加工切废分别装车,指挥(用音响和手势指挥汽车和装载机等作业)汽车停放指定位置再指挥汽轮装载机(抓铲和平铲)装车,同时指挥汽车配合装载机装车时前行或倒车。需加工的装车后按原流程运作,对无需加工的切废则单独装车。装车时,汽车驾驶员监装,车辆装满后,由汽车驾驶员整理车厢上易撒落的切废,确认行车时无撒落后,由中厚板车间和原料部现场人员检审签证,并签往炼钢转炉车间卸车直接供冶炼使用。司机持签证手续将重车开出中厚板车间在3#汽车衡计量,同时取回计量磅码(提前计量完空车重量)后将重车开往炼轧厂转炉车间进加料跨废钢池区域用天车电磁盘吊卸车。重车卸完由炼轧厂炼钢转炉车间现场收料人员签收后空车倒出炼钢车间,完成其单车运行流程(多车可累计计算)。

在中厚板车间内的现场运输调度指挥员除上述职责外,还要负责在中厚板车间切废清运现场观察在线天车生产走行中的切废折斗和2#产线切废到达现场车辆卸车和天车的折斗作业、过往行人等对装载机和汽车作业影响的安全指挥。

2.2.3 建立完善的管理制度

建立完善的管理制度,包括现场检验操作规程,检斤计量确认制度以及建立对炼轧厂、原料部、隆博物流公司、承运单位的效益奖励考核机制等一系列管理制度,确保中厚板生产下线的切废现场日产、日清,不影响生产,且应急物流预案灵敏有效,提高物流管理的标准化水平、降低物流成本、提高物流速度、提高物流服务质量、建立上道工序和下道工序,保证再造后方案的有效实施。

3 效益分析

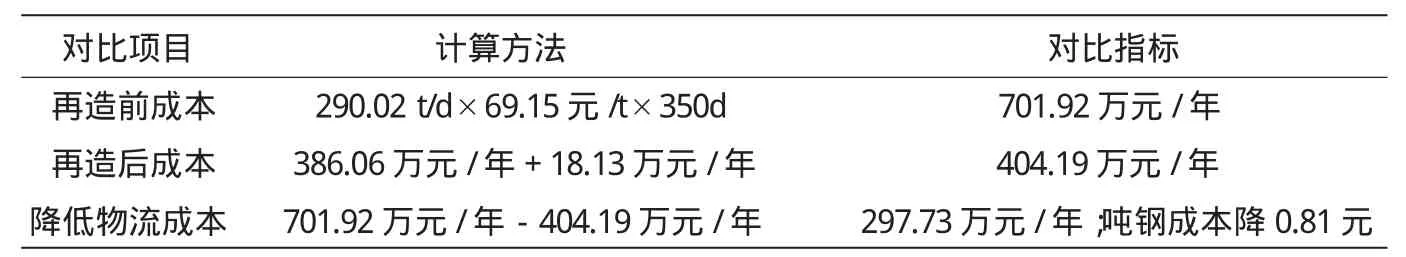

2012年,钢铁集团公司中厚板共产生切废101507.54 t,按350 d作业计算,平均每天290.02 t。再造前成本为701.92万元/年;再造后每天仅有55%的切废需正常加工,即159.51 t,加工成本为290.02 t/d×55%×69.15 元/t×350 天=386.06 万 元/年 ;而45%的切废无需加工,即有130.51 t可被炼钢转炉当作辅料重废使用,按照中厚板车间至炼钢转炉车间运费3.97元/t计算,成本为130.51 t/d×3.97元/t×350 d/年=181343.4 元/年=18.13 万元/年。

实现效益见表1。

表1 流通加工物流再造前后效益对比表

通过表1对比,按照天津钢铁集团总厂2012年转炉产钢366.49万t计算,吨钢成本可下降0.81元(即:297.73万元/年÷366.49万 t钢/年=0.81元/t钢)。

4 结束语

综上所述,天津钢铁集团公司中厚板切废流通加工中的物流流程再造实施方案是可行的、合理且符合运营管理规定。无需加工的切废百分比例按区域分堆码放是可操作的,能使物流成本下降297.73万元/年,吨钢成本下降0.81元,同时避免了加工和运输的资源浪费,节能、环保、高效并扩大了流通加工的安全运行,提高了物流速度,降低了物流成本,提高了经济效益和社会效益,可在国内同行业借鉴、推广和应用。