X射线荧光光谱法分析硅钙复合脱氧剂中的硅、钙含量

周 垣,太井超,杨 觎

(天津钢铁集团有限公司技术中心,天津300301)

1 引言

硅钙复合脱氧剂是一种新型炼钢辅料,在钢水冶炼过程中加入钢包中,其主要成分与金属铝在脱氧过程中产生的铝氧化物反应,从而去除氧化铝夹杂,克服铝脱氧的缺点,消除水口结瘤现象。我公司炼钢厂在炼钢过程中也使用硅钙复合脱氧剂,要求对其主要化学成分硅、钙进行分析。由于目前没有硅钙复合脱氧剂分析的标准方法,传统上硅的测定采用重量法、钙的测定采用EDTA容量法,但操作过程繁杂、分析速度慢,不能适合生产上对检测速度的要求。

本文提出的X射线荧光光谱分析方法,首先对样品进行高温灼烧以消除还原性物质对铂合金坩埚的损害,同时消除由于样品灼烧损失不同而带来的分析偏差。选用硅石、炉渣标准样品和灼烧后基准碳酸钙(氧化钙)混合制备校准用标准样品的方法,解决了工作曲线制作过程中没有相应标准样品的问题。用X射线荧光光谱法测定硅钙复合脱氧剂中的硅、钙,分析速度快,准确度满足生产要求。

2 仪器装置和工作条件

2.1 仪器和试剂

Axios型X荧光光谱仪(荷兰PANalytica1公司生产),端窗铑靶X光管;电热自动熔样炉(洛阳特耐试验设备有限公司);铂金坩埚及模具:Pt+Au=95+5。

无水四硼酸锂(分析纯);硝酸锂(分析纯);饱和溴化锂溶液;氩-甲烷气:P10(90%氩气+10%甲烷)。

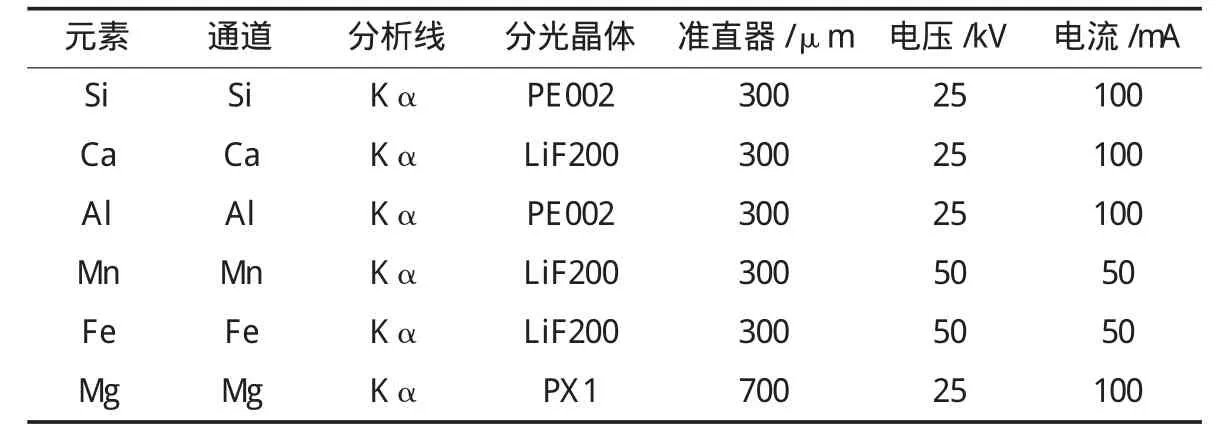

2.2 工作条件

仪器工作条件详见表1。为了采用经验系数法修正校准曲线,除了对硅、钙进行了测定,同时对元素铝、镁、锰、铁等元素进行了测定,以采用经验系数法对硅、钙的校准曲线进行修正。

2.3 试样灼烧

称取试样(加工至160目,105℃烘箱内烘干2 h)2 g置于已经恒重的瓷坩埚中,放入(1000±50)℃马弗炉中灼烧2 h,取出,稍冷后放入干燥器中冷却至室温,称量其质量,并计算灼烧后样品量占全部样品量的百分数A。

表1 仪器工作条件

式中,A为灼烧后样品量占全部样品量的百分数,%;W1为灼烧前样品及空坩埚质量,g;W2为灼烧后样品及空坩埚质量,g;W为称量的样品质量,g。

2.4 试片制备

称取7.5000 g(精确到±0.0001g)四硼酸锂置于铂金合金坩埚中、加入1.0000 g(精确到±0.0001 g)硝酸锂和经过2.3节处理的硅钙复合脱氧剂样品 0.5000 g(精确到±0.0001 g),充分混合均匀,滴加6滴饱和溴化锂溶液,将铂金坩埚置于自动熔融机上,启动摇动装置,在1100℃温度下熔融18 min(预融3 min、摇动熔融15 min),使熔融物充分混匀,用铂钳夹起红热的坩埚迅速倾入模具中,自然冷却成型,置于干燥器中待测。

2.5 样品测定

根据仪器说明书建立硅钙复合脱氧剂的分析程序,测定标准样品的试片以建立校准工作曲线并进行谱线重叠及背景校正。

用建立的分析程序测定试样,计算机自动进行校正,屏幕显示测定结果。此结果为灼烧后样品各元素的含量,再根据样品灼烧后样品量占全部样品量的百分数A计算出待测样品中硅、钙的含量。

3 结果与讨论

3.1 基体吸收增强效应校正

由于测定的主元素含量变化较大,样品经1+15的稀释比熔融,降低了基体效应。我们采用经验系数法进行校正,其基体效应可以降到最低[2]。

3.2 标准样品选择

因为硅钙复合脱氧剂没有相应商品化的标准样品,我们用仪器附带的定性分析软件对多个样品进行了扫描分析,硅钙复合脱氧剂的主要成分是硅和钙,据此我们把炉渣、硅石、和经灼烧后石灰石标样按不同比例混合配制出覆盖硅钙复合脱氧剂各成分的系列合成标样用于分析程序的建立,所用标准样品情况见表2。

3.3 熔融条件选择

为了简化样品熔融制备程序,考虑硅钙复合脱氧剂样品各元素含量与炉渣等样品接近,我们把过去熔制炉渣样品的条件应用于硅钙复合脱氧剂样品试片的制备取得成功。具体熔样条件为:采用饱和溴化锂溶液作为脱模剂,按试样+熔剂(1+15)的比例稀释,1100℃熔融18 min(预融3 min、摇动熔融15 min)进行熔样操作。

表2 标准样品的制备

3.4 精密度及准确度试验

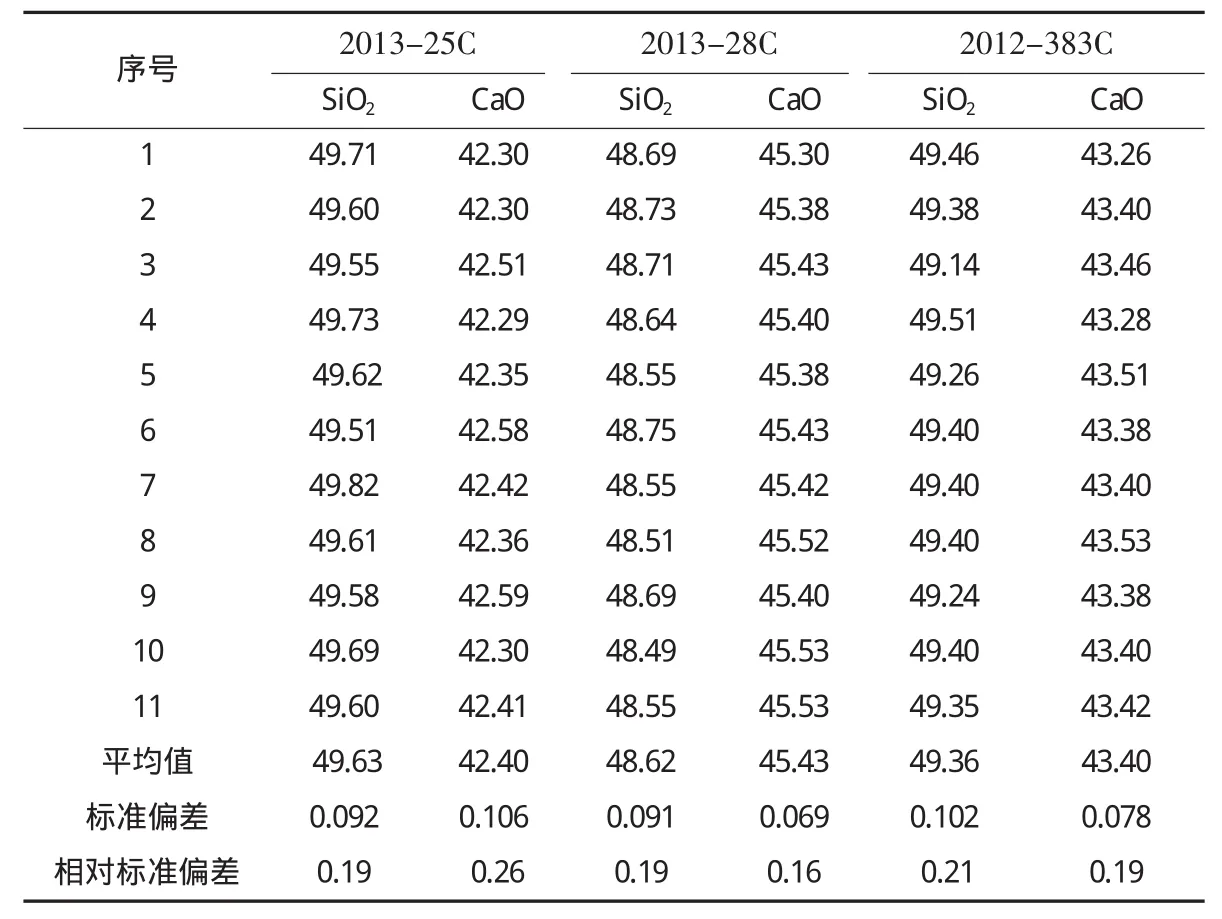

取3个试样,按融样方法各制成11个玻璃样片并分别进行测试,作为方法的精密度,结果见表3。

为了考察本方法的准确度,我们选取了近期采用化学法分析过的样品,采用本文的方法进行了分析,结果见表4。

表3 样品测量结果的精密度 /%

表4 本方法和传统化学法测量结果的比较

从表3和表4可以看出,采用X射线荧光光谱分析方法分析硅钙复合脱氧剂中的硅、钙含量,具有的较高测定精度,测定准确度与化学值吻合情况良好,能够满足生产要求,方法令人满意。

4 结论

用炉渣、硅石、灼烧石灰石标样混合制备校准用标准样品,采用四硼酸锂熔剂熔融制样,X射线荧光光谱法分析炼钢用硅钙复合脱氧剂中的硅、钙含量,分析速度快速,精密度、准确度能够满足生产要求。

参考资料

[1]YB/T190.1—4,连铸保护渣化学分析方法[S].

[2]吉昂,陶光仪等.X射线荧光光谱分析技术[M].北京:科学出版社,2002.