轧机万向连杆变形对工作辊的动态特性影响

宋小龙,王文清,倪党站,张振彪

(宝钛集团有限公司 宽厚板材料公司,陕西 宝鸡 721014)

0 引言

宝钛集团宽厚板材料公司所用的3.3 m轧机为四辊轧机,工作辊的动力来源于2台5 050 k W的直流电机,其传动系统主要由电机、减速机、万向连杆和工作辊组成。近期,在生产中发现,工作辊平衡缸油管接头处经常漏油,在采取一系列措施后仍效果不佳,同时,防止轧机工作辊轴向移动的锁紧门经常发生锁紧螺杆松动甚至被拉断现象,从而导致工作辊外窜。经过初步分析,认为这一现象和轧机万向连杆虎口变形有关,为了深入了解万向连杆虎口变形对工作辊各方向运动的影响,对轧机工作辊传动系统建立了虚拟样机模型,并进行了深入的分析研究。

1 虎口变形情况分析

目前,宝钛集团宽厚板材料公司万向连杆机构存在的主要问题有以下两点:①连杆虎口变形:万向连杆机构在正常情况下虎口宽度为270 mm,目前连杆虎口宽度上端最大为280 mm,下端最大为273 mm;②连杆滑块磨损:在虎口内的两铜滑块对立面之间的距离正常为220 mm,新铜滑块在使用一段时间后会产生磨损,并随着使用时间的增加磨损量不断变大。

为此,确定了3种情况进行仿真分析:①正常情况:两铜滑块对立面之间的距离为220 H7 mm;②连杆虎口变形:因与扁头直接接触的是铜滑块,虎口变形导致的是铜滑块两对面之间距离的改变,所以可以通过设定两铜滑块之间的距离来进行虎口变形的研究;③连杆滑块磨损:我们通过增大两铜滑块之间的距离进行研究。3种变形情况的图形展示见图1。

2 建立虚拟样机模型

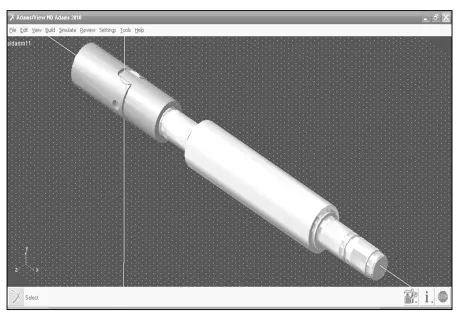

本文建立的工作辊传动系统模型,对非主要因素进行了建模简化,如电机和减速机,但由于万向连杆机构为本文研究的主要因素,并且实际变形量不大,为了研究的准确性,对其需按实际模型1∶1进行建模装配。虽然本文所采用的机械系统动力学分析软件ADA MS也带有前期建模功能,但只能针对简单模型进行建模,所以,本文采用三维建模软件Solid Works来进行前期的建模工作。

图1 万向连杆虎口的3种情况

该万向连杆机构由连杆虎口、连杆扁头、连杆滑块、销子、连杆销套、销套内圈组成,本文按零件原图运用Solid Works建立的模型如图2所示。

图2 轧机工作辊传动机构的虚拟样机模型

3 模型系统仿真

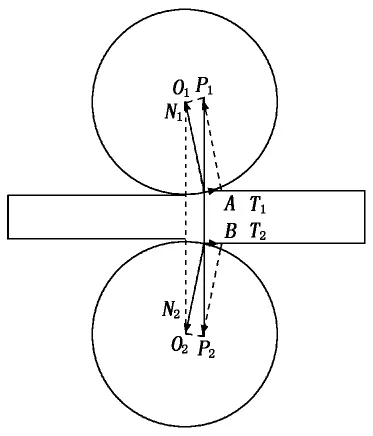

3.1 轧制过程中的受力分析

本轧机为四辊可逆式热轧机,在模拟时可简化为简单轧制形式,即除了轧辊给轧件的力外,无其他外力,这样,两个轧辊对轧件的法向力N1、N2和摩擦力T1、T2的合力P1、P2必然大小相等而且方向相反,且作用于一条直线上,该直线垂直于轧制中心线,这样轧件才能平衡。

根据轧辊尺寸及轧制时的压下量进行计算,可求得合力P1、P2的作用点A、B到两工作辊中心线的距离,模拟时设定为46 mm。同时,根据轧制时对轧制压力的检测数据,可确定合力P1、P2的大小,模拟时,选取其中一个道次的轧制过程数据,根据数据曲线图,采用STEP函数来加载轧制时轧件对工作辊的作用力。简单轧制时的受力分析如图3所示。

图3 简单轧制时轧辊受力图

3.2 仿真数据

在Solid Works中建好模型以后,需转入ADA MS中进行约束添加,定义作用力,完善模型,以便进行后续的仿真计算。转入ADA MS中的模型如图4所示。

图4 转入ADAMS中的系统模型

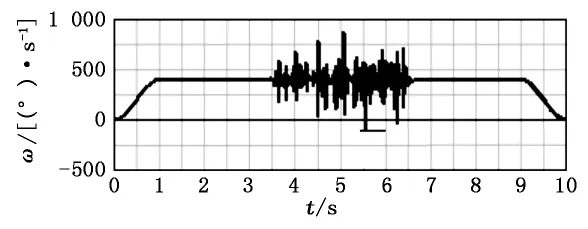

为了模拟轧机轧制过程中工作辊的受力情况,初步设定电机启动时间为1 s,运行时间为8 s,制动时间为1 s。本文中轧机工作辊动力源为两台串联的直流电机,每台电机功率为5 050 k W,额定转矩为1 480 k Nm,由此,可以得出工作辊的额定转速为66.5 r/min,即为399°/s。从而,可以按照设定得出工作辊空转时沿着轴线方向转动的运行曲线,如图5所示。

当轧制时,给工作辊加入合力P的函数,此时的工作辊沿着轴线方向转动的运行曲线如图6所示。

由图6的数据曲线可以看出,在工作辊轧制坯料的过程中,工作辊的转速是不稳定的,它在额定转速值附近不停地上下跳动。

图5 工作辊空转时的转速图

图6 工作辊轧制时的转速图

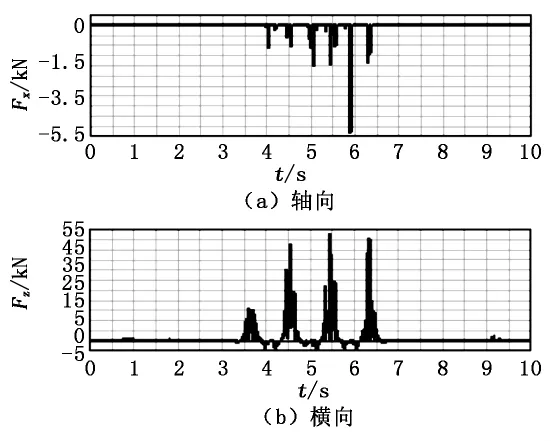

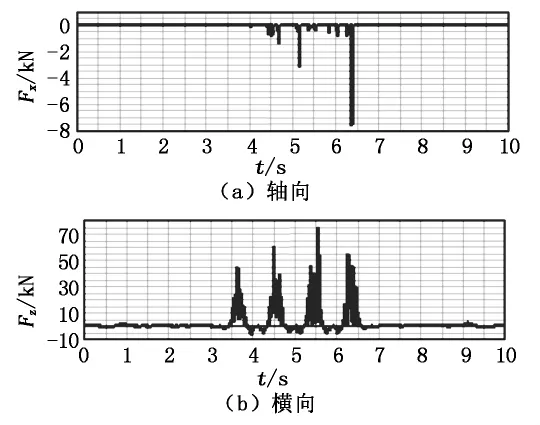

同时,在系统模拟仿真中,还可以得到设定条件下运行时工作辊轴向和横向的受力曲线,如图7~图9所示。

图7 正常情况下工作辊轴向和横向的受力曲线

图8 上下变形情况下工作辊在轴向和横向的受力曲线

从图7中可以看出:虎口在正常情况下工作辊运行时,工作辊轴颈处轴向受力最大值为5 293 N,横向受力最大值为52 697 N。从图8中可以看出:虎口在上下变形情况下工作辊运行时,工作辊轴颈处轴向受力最大值为7 110 N,横向受力最大值为473 390 N。从图9中可以看出:虎口在滑块磨损情况下工作辊运行时,工作辊轴颈处轴向受力最大值为7 617 N,横向受力最大值为74 360 N。通过以上数据的比较,虎口上下变形情况相对于正常情况下,工作辊的轴向受力稍有增大,而横向受力最大增加了约9倍,滑块磨损变形情况相对于正常情况下,工作辊的轴向力和横向力都有所增加,但都不大。

图9 滑块磨损情况下工作辊在轴向和横向的受力曲线

4 分析结果及结论

根据轧机的使用现状,工作辊平衡油缸安装在轧机牌坊凹槽内,通过腰带和耐磨垫板固定,而与耐磨垫板直接接触受力的是工作辊轴承箱,于是,工作辊轴颈处的受力变化将间接作用于平衡油缸。目前,轧机经过多年使用,牌坊凹槽尺寸变大,和平衡油缸的安装间隙有所增加,这也导致平衡油缸工作时在凹槽内的细微移动,加之工作辊给予的频繁大力冲击,很有可能导致平衡油缸油管螺纹接口被振松,或者进出口油管碰撞到牌坊上,从而致使油管螺纹松动、变形或者断裂,从而最终导致漏油。

[1]郑建荣.ADA MS虚拟样机技术入门与提高[M].北京:机械工业出版社,2001.

[2]陈立平,张云清,任卫群,等.机械系统动力学分析及ADA MS应用教程[M].北京:清华大学出版社,2005.

[3]郭卫东.虚拟样机技术与ADA MS应用实例教程[M].北京:北京航空航天大学出版社,2008.

[4]蒋红斌.Solid Works2006中文版基础应用与实例分析[M].北京:机械工业出版社,2005.

[5]何正嘉,訾艳阳,张西宁.现代信号处理及工程应用[M].西安:西安交通大学出版社,2007.

[6]邹家祥.轧钢机械[M].北京:冶金工业出版社,2000.