基于ACR9000的模拟运动平台控制软件的开发

翁运波,周骥平,李鹭扬

(扬州大学 机械工程学院,江苏 扬州 225127)

0 引言

模拟运动平台[1]可以动态地提供所需的位置和姿态。在平台运动过程中,要完成对平台的运动控制,同时要对大量数据进行采集。对于大振幅、高频率的往复运动,以往的模拟运动平台都采用插补算法来实现控制,响应速度不够。另外,若以1 ms为周期对数据进行采集[2-4]时,同时要使多种类型数据的采集在时间上对应,如果单纯地从硬件上来实现,费用会很高。

本文利用ACR9000控制器的电子凸轮模式来实现运动平台的控制。由于电子凸轮采用时基机制,精度高,响应速度快[5],易于实现任意复杂的曲线运动。

1 需求分析

模拟运动平台控制软件的客户需求定义如下:要求完成对运动平台位姿的手动调节;运动平台能够完成大振幅、高频率的往复运动;要求软件能够完成对计算数据的检查、对工作空间的判断,并自动生成执行文件并执行;能够对运动平台运动时的位姿进行模拟。对于数据采集,要求能够对采集通道完成校准功能;要对7个通道的模拟量数据和1个数字量数据采集,同时读取运动平台的位姿;要求在同一时间对这些数据进行采集,采集周期为1 ms。

2 模块划分

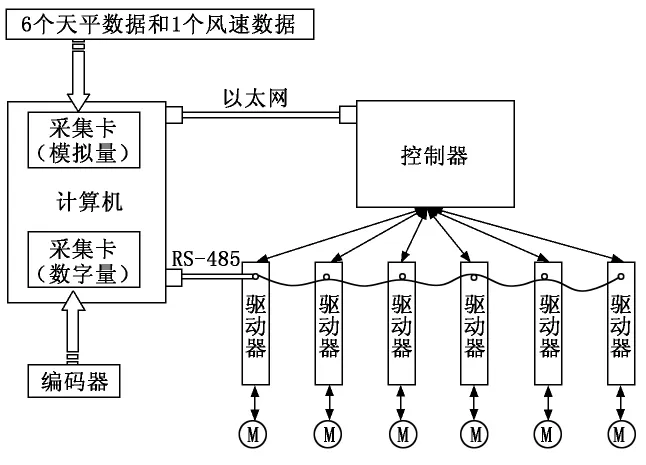

在对系统的需求进行深入分析后,确定该软件的主要模块包括文件管理模块、显示模块、设置模块、操作模块和调试模块。运动平台控制系统的总体结构如图1所示。

3 设计与实现

基于用户需求定义及系统功能分析,采用面向对象的方法对系统进行详细设计。软件的设计包括动作类、机构计算类、控制类、定时器类、采集类设计及用户交互界面设计,故在设计时分为动作类(CAct Class)、机构计算类(CMach Para)、控制类(CAcr NCSysInf o)、定时器类(CMMTi mer)和采集类(CDc Data)。各类之间的关系如图2所示。

图1 运动平台控制系统的总体结构

动作类包含动作名称、动作类型等参数,具有完成获取动作信息、起始角度设置、角度文件输出等功能。机构计算类包含机构坐标、长度、角度等参数,能够完成机构的正解和反解等计算。控制类包含控制接口等信息,完成检查控制器是否连接、连接控制器、断开与控制器连接、下载文件到控制器等功能。

图2 各类设计之间的关系

4 电子凸轮

ACR9000是Par ker最先进的独立式运动控制器,可控制1轴~8轴。便利的接口型式和高效的通信能力使ACR9000具有很高的灵活性,可用在不同的高速高精度的自动化设备上。ACR9000装有强大的运动功能,包括分段电子凸轮、先进的实时相电子齿轮装置和高达8轴的线性插补等。

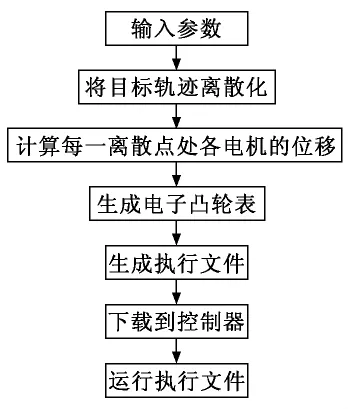

本控制软件的控制对象为6轴联动,这里设定虚拟轴为主轴,6个轴为从轴。在控制器里设定一个毫秒定时器,并将该定时器作为主轴。电子凸轮曲线可以采用多种描述方式,常用两维表格分别描述主轴和从轴的值,也可以采用数学公式来描述,这里采用查询电子凸轮表的方式实现。根据运动函数,将运动轨迹离散化,并计算在每一个离散点处各轴电机要运动的距离,将这些数据生成电子凸轮表,使从轴跟随主轴运动[6]。电子凸轮控制流程图如图3所示。

图3 电子凸轮控制流程图

5 数据采集

由于对数据采集卡和编码器数据的读取需要在时间上对应,因此这里采用软件触发方式。同时,每次采集的数据较多,包括许多绝对值编码器数据,而编码器数据通过串口读取,花费时间较多,对定时精度影响较大。由于计算机从内存中读取数据比从设备端读取数据的速度要快,因此对于绝对值编码器数据,在应用程序的主框架程序中通过接口函数利用控制器本身的高精度定时器定时,每毫秒读取一次并存放在计算机内存中。然后利用Windows自带的多媒体定时器timeset Event( )函数来设定以1 ms为周期进行数据采集。对于采集卡数据则可直接读取。

由于对3个绝对值编码器读取的数据是对应的杆长,并不是想要的模型角度,因此需要进行相应的计算。但是,由于需要采集的数据较多,且采集周期较短,如果每采集完一次就计算一次,对采集周期影响较大。因此,本系统采用的方法是:先采集数据,等全部数据采集完后,在数据输出的时候再进行计算。

6 测试

本系统测试环境由工控机、控制器、驱动器、电机等组成,其中绝对值编码器的数据通过RS-485线由计算机读取。控制系统框图见图4。

图4 控制系统框图

系统的测试包括单轴调试、多轴联动调试、数据采集调试3个部分。单轴测试的目的主要是对单根轴的速度、位置和跟随误差进行测试。多轴联动测试由用户设定运动角度,经计算机计算后控制电机运动,对各电机位置和平台位置进行测量,若符合理论值则测试通过。数据采集调试分为对数据采集卡读取的调试和对编码器直接读取的调试。对于模拟量采集卡的调试方法是:给定标准电压,经过放大器后,分别用本软件和示波器对信号进行采集,若两组数据一致则测试通过。对于经过RS-485读取的绝对编码器数据进行测试,若其跟测量的电机实际位移一致则测试通过。

7 结束语

通过对系统的实际联调测试[7],该模拟运动平台控制软件能够很好地实现各部分功能,同时具有较强的实时性。由于采用了电子凸轮控制模式,可以实现各种复杂曲线运动,并且具有较好的动态特性。

[1]贺德馨.风洞天平[M].北京:国防工业出版社,2001.

[2]邓福伟,刘振兴,周恒.多通道数据采集系统的设计[J].微计算机信息,2008(9):148-150.

[3]梁志远.多通道数据采集系统软件设计[J].核电子学与探测技术,2010,30(3):426-428.

[4]Li S,Luo J R,Wu Y C,et al.Continuous and real-ti me data acquisition embedded system for EAST [J].IEEE Transactions on Nuclear Science,2010,57(2):696-699.

[5]徐宏伟,王龙英,郝发义.电子凸轮在印刷机中应用的前景展望[J].印刷杂志,2005(11):70-72.

[6]赵越锦.基于台达运动控制型PLC电子凸轮功能的高速绕线机[J].伺服控制,2008(10):63-66.

[7]宁金星,卢京潮,闫建国.基于VC++的无人机飞控地面站软件的开发[J].计算机测量与控制,2009,17(3):596.