电水壶数字化抛光机床数据自动采集建模及优化

吴昌林,翟金良

(华中科技大学机械科学与工程学院,湖北武汉430074)

0 前言

伴随着白色家电的普及,电热水壶以其加热快、安全、卫生和寿命长等优点在市场上得到了良好的反响,市场规模不断的扩大。目前电水壶的抛光加工主要采用人工抛磨的方式,抛磨过程中重金属粉尘和尖锐的抛磨声会对人体健康产生严重的影响。另外随着人工成本的提高,企业也急需一种绿色环保、安全高效的自动化抛光设备[1]。

为解决以上问题,设计研究了一台具备自动采集水壶表面数据、自动抛磨的数字式抛光机。该机器在完全密封的环境内工作,可解决粉尘和噪声对工人健康的影响。本机器数据采集有两种工作模式:人工采集和自动采集。由于水壶厂每隔一段时间就要更换一个水壶壶型,因此水壶表面数据的快速准确采集就显得格外重要。为了提高机器的快速适应性,详细分析了水壶表面数据采集的原理。通过和人工采集的数据进行对比,来验证自动采集数据的准确性。

1 流水式电水壶抛光机的简介

1.1 机械部分

该机床采用6工位模式进行抛磨,可同时进行粗抛、半粗抛、中抛、粗精抛、半精抛以及精抛,经过上述6道工序,水壶即可从毛坯加工为成品,可极大地提高抛磨的效率,降低生产成本。该机采用3轴联动的方案,每轴的运动由步进电动机实现控制。各轴具体作用如下:

x轴:实现磨轮的径向进给,进给的范围为80-120mm。

y轴:实现磨轮的轴向进给,进给范围为180-320mm。

c轴:实现水壶在x-y平面上的转动,以保证水壶与磨头的边线始终相切,提高加工品质,转动的角度为20°~35°。

机床另一个主要的机构为水壶取放机构,通过前端吸盘把水壶从一个工位取下,通过纵向气缸移至下个工位,再通过横向气缸把水壶安装在这个工位上,实现了水壶工件在不同工位之间的移动,避免了人工安装水壶,实现了从毛坯到成品的目标。

该机床的每个轴既可单独运动,也可3轴联动,这样既可以满足人工数据采集,也可实现数据的自动采集。然后把采集的数据放入数据表中,通过调取数据表即可实现对水壶的抛磨,

1.2 控制部分

流水式电水壶抛光机的控制方案采用两级控制,上位机由PC机负责,主要负责数据处理、人机对话、信息传送等。下位机由运动控制卡负责,通过扭矩传感器实现对水壶与磨头之间的压力实时检测,其主要负责步进电动机的控制、输入输出信号的接收与发送,通过PCI总线与上位机进行通讯。

2 电水壶外表面数据的采集

2.1 电水壶外表面数据人工采集

由于人工采集模式有较大的自由度,在小批量试生产过程中,可采用人工采集模式,以便快速测试抛磨效果,验证抛磨工艺是否合理,为接下来的大批量自动采集做准备。在采集的过程中,需要保证水壶的外轮廓始终与磨头的外边缘相切。水壶与磨头之间的压力需控制在50kg左右,这个可根据数显式压力传感器读出[2]。

人工采集的具体流程:

1)初始化数控机床,使得机床每个轴返回到加工原点,为采集做准备。在程序上预设所需的压力范围,装夹工件,准备开始采集。

2)根据壶型外轮廓,粗略确定每个轴每次所需走的范围,从水壶顶部进行采集。采集的规律是:手工启动c轴,工件旋转一定角度后停止,程序自动记录下发给电动机的脉冲数C1。为了保证磨头的外轮廓与旋转后的水壶外表面相切,手工启动x轴和y轴。相切后即可停止x轴和y轴,程序自动记录下发给两个电动机的脉冲数X1和Y1。在采集过程中,如果磨头与水壶之间的压力超过了预设值,机器会发生报警声,此时需调整x轴,以减小两者之间的压力值,相应的程序自动调整对应的脉冲数X1,然后再依次启动c轴、x轴和y轴,分别记录下脉冲数C2、X2和Y2,直到采集到水壶的底部,记录下脉冲数Cn、Xn和Yn,将这n组数据导入到Access数据表中,即完成了对该壶型的数据采集。

3)将数据表导入到程序中,机床可根据数据表中的脉冲数自动完成对水壶的加工,通过观察加工的效果,可以进一步优化数据表,来提高加工品质。

以上是手工采集的基本过程,在小批量试生产中,手工采集有比较明显的优势。但是由于手工采集的数据跟操作者有很大的关系,不同的操作者采集的数据有很大的差别,且手工采集效率比较低。在大批量生产时,为了提高生产效率,稳定抛磨品质,需要实现水壶的自动化采集。

2.2 电水壶外表面数据自动采集

数据的自动采集需要进行以下的准备工作:初始化机床,选取合理的加工工件坐标系、然后根据所要扫描物体的外轮廓设置扫描基准包括基准面、基准轴等,预设压力传感器压力范围,即可进行数据采集。数据自动采集仍需保证水壶的外轮廓始终与磨头的外边缘相切,在采集过程中通过压力传感器实时检测磨头与水壶之间的压力,保证两者之间的压力趋近于恒定,以保证水壶表面加工品质的稳定性[3-4]。

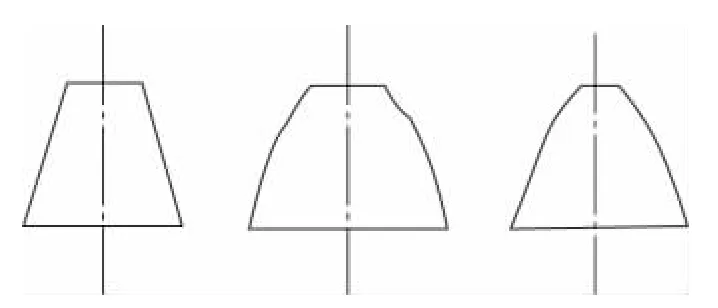

电水壶外表面一般是由直线和圆弧构成的,如图1所示,在自动采集过程中分为两类模型进行采集:直线段和圆弧。

图1 常见水壶外表面轮廓形状

a)电水壶直线段数据自动采集

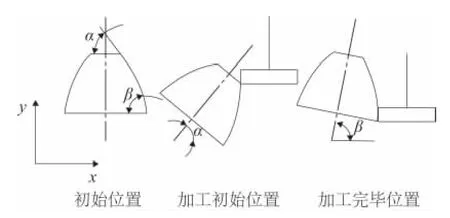

图2 直线型水壶加工示意图

直线段水壶在采集过程中是最为简单的一种,如图2所示。在对圆弧型进行采集时,需要输入已知条件:圆弧的起始点(x1,y1)和终止点(x2,y2),水壶边缘直线与x轴夹角为α。在采集时,将c轴旋转α,水壶母线与x轴垂直,与磨头母线平行。在加工过程中,通过x轴运动,使得磨头边线与水壶母线接触,然后只需y轴运动即可完成对水壶的抛磨。在加工初始位置切点坐标为(x0,y0),加工完毕位置切点的坐标为(x1,y1)。相邻两个抛磨点之间y方向的差:

式中:m——水壶表面数据采集点数。

水壶表面数据采集点数m越大,自动采集点就越多,采集数据经插补后更加接近水壶轮廓,加工品质就越高。但是m值太大,抛磨一个水壶所需时间就更多,效率降低[5]。一般m值取15 ~20。

b)电水壶圆弧段数据自动采集

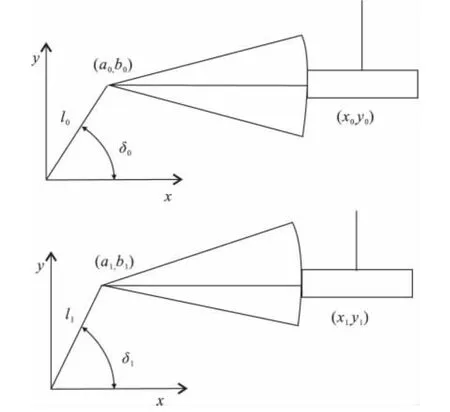

图3 圆弧型水壶加工示意图

圆弧型水壶进行采集的示意图如图3。在对圆弧型进行采集时,需要输入已知条件:圆心初始坐标(相对于旋转轴c)(a0,b0)、初始加工位置夹角α,加工完毕位置夹角β。在加工的过程中,由于磨头边线始终与水壶母线相切,而磨头边线始终平行于y轴,故圆心y坐标始终等于切点的y坐标。取出水壶轮廓线一段圆弧来进行分析,如图4。圆心距离回转中心为l0,切点坐标为(x0,y0),夹角为 δ0。下一个切点的坐标为(x1,y1),圆心坐标为(a1,b1)夹角为 δ1。

图4 微圆弧分析

如图4所示,切点到圆心的距离始终为圆弧半径r,切点y坐标等于圆心y坐标。有:

由此可以推出:

在微圆弧分析中建立了Δx、Δy与Δδ的关系,通过下面的式(3),将δ细分即可求出从一个切点移动至下个切点在x方向、y方向所需移动的距离[6]。然后根据机械结构,譬如滚珠丝杠的导程、步进电动机的步距角、传动比等将求出的Δx、Δy和Δδ转化为步进电动机所需的脉冲数,再将这些脉冲数存入Access数据表。之后再进行下一个切点数据的采集,共计采集n组数据,将其全部存入Access数据表中,即完成了对此水壶的自动采集。

相邻两个切点之间c轴旋转角度:

式中:m——水壶表面数据采集点数。

水壶表面数据采集点数m值越大,每次c轴旋转的角度越小,自动采集的数据更加接近于实际的水壶轮廓线。和直线型水壶轮廓一样,m值也不能过大,否则会降低采集的效率,且采集的品质没有显著的提高,因此m值控制在15~20即可。至此,完成了对直线型壶型和圆弧型壶型的自动化采集,采集后的数据全部存在数据表中,只需调取这些数据表,就可以自动抛磨水壶。在抛磨的过程中,通过压力传感器来检测水壶与磨头之间的压力,如果反馈信息发现压力值过大,通过减小x轴的脉冲数自动调节压力值。反之,增大x轴的脉冲数来增大压力值,最终确保压力值的稳定。

3 试验与结果分析

3.1 试验过程与结果

对于经验丰富的抛磨工人,由于其可根据自己的经验,在采集过程中不断调整水壶与磨头之间的接触关系,其采集的数据一般比自动采集更为准确。为了验证电水壶外表面数据自动采集的可靠性,在某公司进行了现场试验,将自动采集的数据与工人采集的数据进行对比。试验使用的电水壶样品材料为304不锈钢,壶型分为直线型和圆弧型。直线型水壶厚度0.5mm,水壶底部直径120mm,水壶顶部直径80mm。圆弧型水壶厚度为0.5mm,水壶底部直径为160mm,水壶顶部直径为100mm。抛磨用的磨头直径为150mm,磨头自转速度为2840r/min,水壶自转速度为35r/min。该电水壶自动抛磨机床中,磨头进给x轴是最重要的进给运动。水壶与磨头之间的压力稳定度主要取决于x轴的进给精度,其直接影响产品的抛磨品质。因此在抛磨实验中对于两种壶型主要分析了x轴在不同采集模式下脉冲数的误差,并统计了10次试验的压力值,用来试验两种模式下抛磨压力的稳定性[7-8],结果如图5所示。

图5 试验数据统计

3.2 结果分析

a)通过分析图5(a)可见,自动采集脉冲数和人工采集脉冲数最大误差在第8步,误差为153个脉冲,误差率为2%。人工采集的总脉冲数为99555个脉冲,自动采集总脉冲数为98746个脉冲,误差率为0.008%。

b)通过分析图5(b)可见,自动采集压力值平均值为50.04,离散度为 0.224,人工采集压力平均值为 50.07,离散度为0.276,说明自动采集压力比人工采集压力更为稳定,反应在加工品质上,水壶表面整体抛磨比较均匀,避免了水壶局部抛磨严重,可局部没有抛磨到。

c)通过对比两图可见,不论是人工采集数据还是自动采集数据,压力值都无法保证绝对的恒定,这是由于磨头是弹性体,材质的不均匀性以及水壶毛坯不规则,都导致了压力的波动[9]。试验表明,只要压力值波动控制在5%左右,在水壶抛磨表面不会留下明显的差别。可采取以下方法减小压力值的波动:

1)提高机械部分的刚度,尤其是磨头旋转机构,可以减小机器震动对磨头与水壶接触压力的影响。

2)对磨头进行动平衡校核,可以减少磨头的动不平衡对压力的影响。

3)提高系统反馈的灵敏度。由于水壶是薄壁件,每个水壶毛坯不可能完全相同,因此在抛磨过程中,反馈系统尤其关键,通过实时检测两者之间的压力值,系统根据反馈的压力值来做相应的反应,可依次来减小压力值的波动区间。

由此证明,电水壶外表数据自动采集能够适应电水壶加工的实际要求。

4 结论

首先针对电水壶抛光机数据自动采集进行了分析,然后通过与人工采集对比,试验了该方法能够满足现实生产的需要,并可以提高生产效率,在压力稳定性方面比人工采集更为稳定,显示了该方法的优势。

[1]吴昌林,范青荣,耿金龙,等.不锈钢电水壶曲面机械抛光方法研究[J].机械设计与制造:2010(12).

[2]何洋.基于加工误差的轮毅数字化抛光轨迹生成研究[J].华中科技大学,2007.

[3]陈国金,王召鹏.数控设备数据采集方法研究[J].机电工程,2009(05).

[4]韩兴国.数控机床运行状态数据采集及数据处理技术研究[J].装备制造技术,2012(06).

[5]干蜀毅.切削力数据采集时间间隔的自动调整[J].机械与电子,1994(03).

[6]ZHANG Hua WU Zheng-guang ZHANG Wei-wei:[J].AN APPLICATION OF LABVIEW ON AUTOMATIC DATA ACQUISITION AND CONTROL IN GEOTECHNICAL LABORATORY TESTS:Microcomputer Information,2009:16.

[7]陈建业,许飞云,胡建中,等.机械设备数据采集与状态监测系统的研制[J].可编程控制器与工厂自动化.

[8]WU Xiong bin 1,XU Ji sheng 1,MA Shu ying 1,TIAN Mao 1,YU Shen bing 1,YEH K C 2,TSAI W H 3,LIN K H 4 1:[J].Automatic Data Acquisition System and Reconstruction Algorithm for Computerized Ionospheric Tomography,Wuhan University Journal of Natural Sciences,1999:02。

[9]吴昌林,范青荣,耿金龙,等.不锈钢电水壶曲面机械抛光方法研究[J].机械设计与制造:2010(12).