合成氨装置甲烷化改造与运行

赵 琳,全 佳,马喜军,任焱凯,杨献斌

(1.北京建盛达工程设计有限公司,北京 100201;2.昊华工程有限公司,北京 100202)

昊华骏化集团正阳分公司具有年产60kt氨醇、240kt碳铵、15kt三聚氰胺的生产能力,其合成原料气精制净化采用串联的13.0MPa醇化+铜洗工艺。铜洗工艺一方面原材料消耗大、能耗高,另一方面产生大量的稀氨水需要处理,且易出现带液、跑氨等现象,既影响气体净化度,又加大了污水处理负荷。2012年8月,利用公司现有的一套32.0MPa氨合成装置,改造为中压甲烷化气体净化装置,替代原有的铜洗工艺。经过2个月的运行考核,各项指标正常,生产稳定。

1 工艺技术方案

1.1 技改前氨合成装置生产工艺

正阳公司合成氨装置是以块煤为原料,采用固定床间歇气化制半水煤气,经脱硫、变换、脱碳、中压甲醇、净化,送32.0MPa氨合成。2011年,为降低合成氨电耗,该公司新上一套22.0MPa氨合成系统。本次技改利用原先的φ1000mm氨合成系统,降压使用,改造为甲烷化装置,操作压力13.0MPa。

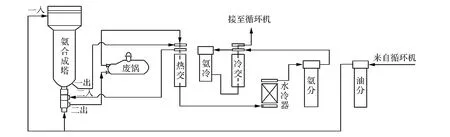

32.0MPa氨合成系统经过多次改造,达到年产60kt合成氨能力,采用后置式废热锅炉的工艺流程,副产1.6MPa饱和蒸汽。流程简图见图1。主要设备包括φ1000mm氨合成塔1套,配700kW电炉,内置F250m2螺旋板换热器;热交F90m2;冷交F78m2;水冷器F200m2;废锅F130m2;氨分φ700mm;油分φ700mm。

1.2 技改原则及设计参数选择

根据骏化集团统一规划,本次技改尽可能利用现有设备及管道,减少投资。

烷化装置设计处理醇后气量(干)22500m3/h,压力13.0MPa,温度40℃,烷化催化剂反应起始温度210℃,进水冷气体温度小于80℃。净化后CO+CO2<10×10-6,冷至40℃送后工序。气体组成见表1。

表1 气体组成(体积分率) %

图1 工艺流程示意

1.3 技改方案

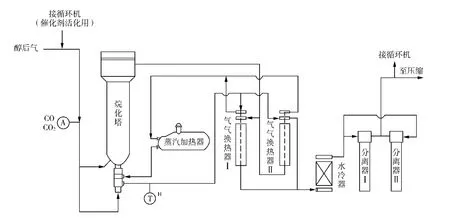

由醇化工段来的醇后气,在气气换热器(利用原热交和冷交)与出烷化塔(利用原氨合成塔)气体换热,经蒸汽加热器(利用原废锅)加热至合适温度,进入烷化塔;在塔内,利用内置换热器,与烷化后气体进行热交换,最后通过电炉加热至烷化反应温度。

烷化后气体经塔内置换热器及气气换热器充分换热后,送至水冷器(利用原水冷器)冷却,经分离器(油分和氨分)除去冷凝水,送往压缩机加压供氨合成。

流程简图见图2。

图2 技改后工艺流程

1.4 气气换热器能力的复核

根据上述的工艺参数,将醇后气由40℃升至210℃,进行烷化反应;烷化后气体经气气换热,降至80℃,送水冷。经计算,烷化反应放热可使气体升温4.1℃,粗略认为这部分热量用于抵消系统热量损失,则醇后气升温需热量5.09GJ/h,其中由烷化气换热提供约3.8GJ/h的 热 量, 系 统 需 外 加 热 量 1.21GJ/h(约338kW)。进、出系统的醇后气与烷化气的换热,通过气气换热器、塔内置换热器完成;系统需外加热量则通过蒸汽加热器及电炉实现。

我们分别计算了用电炉加热和电炉、蒸汽联合供热的情况,如下。

根据生产经验,换热器总传热系数取100W/(m2·℃)。

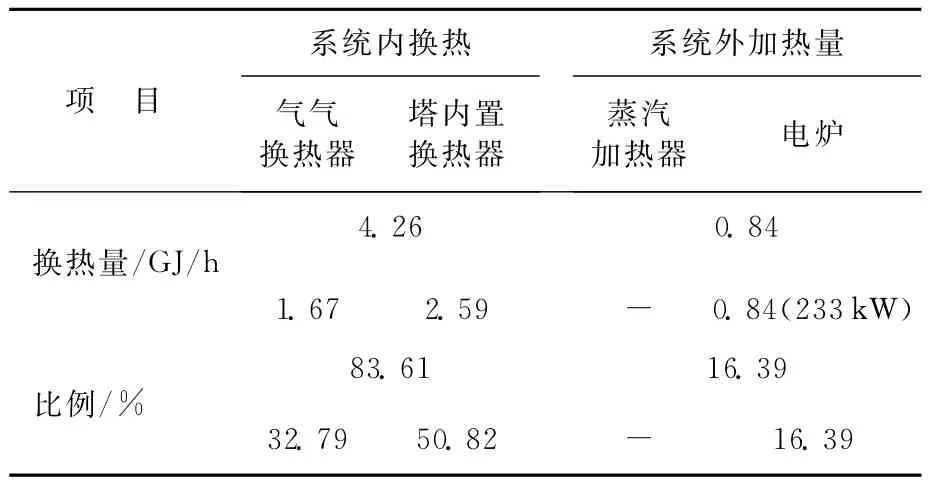

(1)仅采用电炉外供热量

经计算,通过气气换热器及塔内置换热器的热交换量各2.1GJ/h,各需换热面积145m2,现有设备可满足要求。

现有系统中,塔内置换热器有较大的换热面积,将负担更大比例的换热量,重新计算后,复核各换热设备进出温度如下:醇后气 40℃气气换热器 96℃塔内置换热器 182℃电炉210℃烷化气 210℃塔内置换热器124℃气气换热器68℃。各设备换热量见表2。

表2 仅用电炉加热各设备换热量

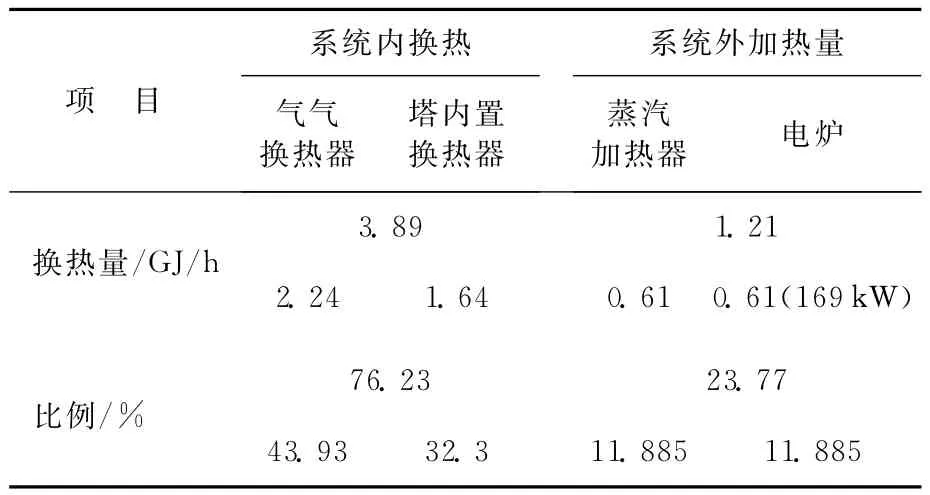

(2)采用蒸汽加热器与电炉联合外供热量

经计算,通过气气换热器换热量2.24GJ/h,需换热面积156m2;通过塔内置换热器换热量1.64GJ/h,需换热面积229m2;现有设备可满足要求并相匹配。各设备换热量见表3。

表3 电炉、蒸汽联合供热各设备换热量

受投资、高品位蒸汽资源等因素限制,最后选择了单独采用电炉外供热量的方式。

2 技改方案的特点

技改方案根据骏化集团正阳公司氨合成装置的特点,充分利用了现有设备及管路。

改造后,由原冷交、热交、合成塔内置换热器共同组成的气气换热系统,具有换热面积大的优势,进出烷化塔的气体换热充分,从而降低了出烷化系统的气体温度,回收了更多的热量,减少了系统外加热量消耗,同时亦降低了水冷器的负荷。方案的缺点是,由于利用合成塔内置250m2换热器,同时受投资、高品位蒸汽资源等因素限制,无法采用蒸汽加热的方式,使醇后气达到烷化起始反应温度,必须采用电加热方式,消耗电能。全部采用电加热时电炉功率需233kW。

3 需注意的问题

根据上述计算可知,要充分利用塔内置换热器,则需控制蒸汽加热器后入塔气体温度。温度过高,内置换热器效率下降,会造成出塔气温度升高,增大气气换热器及水冷器负荷,能耗增加,严重时,影响压缩机六段打气量,还可能引起安全事故。设计时我们特别考虑了以下几个问题。

(1)进塔气温度控制在小于150℃。为此,蒸汽加热器采用1.6MPa饱和蒸汽作为热源,全冷凝方式加热,蒸汽进口设置调节阀,与进塔气温度联锁,同时蒸汽加热器设置旁路。

(2)进系统醇后气作在线CO、CO2含量分析。

(3)气气换热器的醇后气及烷化后气体出口设置调节阀门,使气体流量相匹配,换热器充分利用。

(4)控制出烷化塔气体温度小于170℃,保证其后的气气换热器(原冷交、热交)及管线不发生氢腐蚀。

4 运行结果

改造后烷化装置经过2个月的运行,最大通过气量25800m3/h,采用电加热方式时,各项指标如下:

进系统醇后气CO+CO2<0.1%

出系统烷化气CO+CO2<10×10-6

操作时通过醇化控制进系统醇后气CO+CO2<0.1%,满足烷化自热反应的要求。

出系统烷化气CO、CO2含量控制达到要求。

该操作方式塔内置换热器利用效率提高,但合成弛放气量增加,降低了合成氨的产量。

5 结 语

近年来,随着氨合成低压技术的发展,越来越多的小合成氨厂通过对氨合成系统的改造,降低合成反应压力,大幅减少电能的消耗。本次技改将氨合成装置改造为甲烷化净化装置的方法可为各小合成氨厂提供一个参考。