高含硫天然气净化装置闪蒸气节能工艺优化

赵景峰 孙广平 张钢强 李金玲

中国石化中原油田普光分公司天然气净化厂

作为“川气东送”工程的核心组成部分,自2009年投产以来,中国石化普光天然气净化厂(以下简称普光净化厂)每年的高含硫天然气处理能力已突破100×108m3,为目前亚洲最大规模的高含硫天然气处理装置。普光净化厂天然气净化装置共建设有6个联合、12个系列,单列天然气净化能力300×104m3/d[1]。

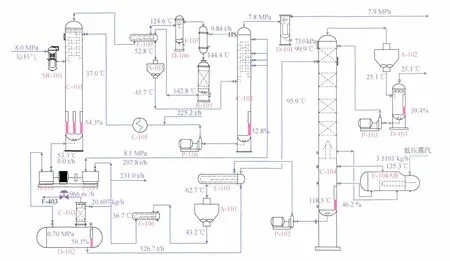

普光净化厂引进美国Black﹠Veatch公司专利技术,以MDEA溶液作为吸收剂,采用两级吸收、级间冷却工艺选择性吸收H2S,其工艺流程如图1所示。经过滤器(SR-101)分离出的高含硫天然气进入一级吸收塔(C-101),与MDEA溶液在吸收塔内逆流接触,在二级吸收塔(C-102)底部用泵抽出半富胺液,经过中间冷却器(E-105),然后返回一级主吸收塔顶部,一级主吸收塔底部富胺液经液力透平(H-101)回收能量后,进入富胺液闪蒸罐(D-102),闪蒸后的胺液经贫富胺液换热器(E-101)换热后进入再生塔(C-104)再生,再生后的贫胺液循环使用[2-4]。闪蒸出的气体经闪蒸塔吸收H2S后分两路,少部分进入尾气焚烧炉伴烧,大部分放空至低压火炬烧掉。

闪蒸气是指吸收H2S、CO2后的MDEA溶液经闪蒸罐降压闪蒸出的气体,其组分大部分是CH4,各组分的含量随工况变化稍有改变。正常工况下,普光净化装置单列闪蒸气量约为60 000m3/d,放空量达36 000m3/d。这不但造成了资源的严重浪费,而且还造成了环境污染。因此,如何将闪蒸气回收利用一直是普光净化厂的重要课题。经过仔细分析和科学论证,发现只需通过在原工艺的基础上进行部分工艺改造就可将闪蒸气变废为宝[5-8]。

图1 脱硫单元工艺流程图

1 闪蒸气并入燃料气管网的可行性分析

1.1 闪蒸气的组成分析

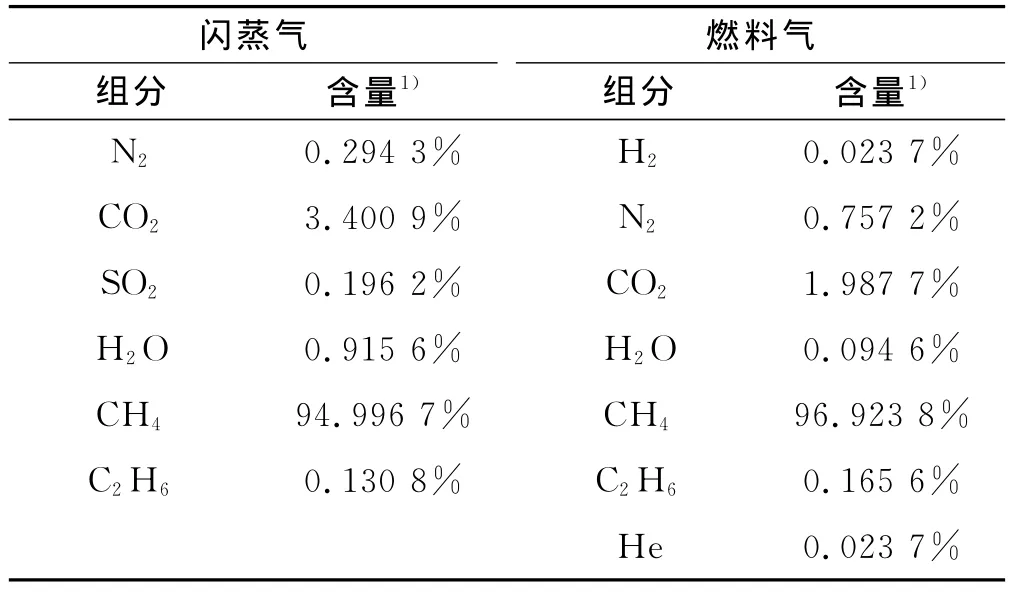

首先利用气相色谱对闪蒸气的组成进行了分析,结果如表1所示。从分析结果可以看出,其主要成分是CH4,含量为94.996 7%(体积分数),通过表1的对比可以看出,闪蒸气的组成和燃料气的组成十分相近。

1.2 闪蒸气压力分析

普光净化装置实际生产中控制闪蒸罐压力为0.60MPa左右,富胺液进入闪蒸罐,闪蒸出的气相经闪蒸气吸收塔后的压降小于5kPa,而燃料气压力为0.50MPa。因此,闪蒸气系统与燃料气系统为正压差,闪蒸气不用增压设备增压就可以自流入燃料气系统。

表1 闪蒸气和燃料气组成对比表

1.3 水蒸气含量

由表1可以看出,闪蒸气中水蒸气含量为0.915 6%(体积分数),明显高于燃料气中水蒸气含量。随着水蒸气含量的增加,燃料气水露点升高,如果不加处理直接进入燃料气系统,这部分水蒸气在燃料气系统液化累积会造成系统压力波动,严重者会造成管线水击,甚至会堵塞燃料气管线,造成系统停车事故。因此,闪蒸气并入燃料气系统前必须加以处理,降低其水蒸气含量。

通过以上分析,闪蒸气作为燃料气并入燃料气系统是可行的,但是为了避免燃料气系统有大的波动,必须在工艺上改造优化。

2 系统改造前后工艺对比

2.1 改造前工艺

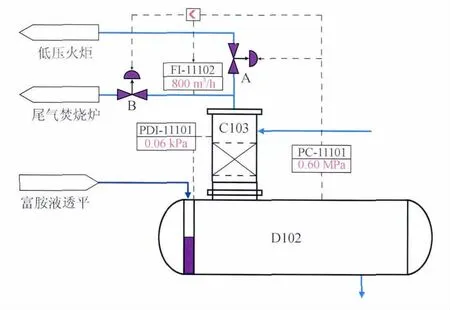

工艺改造前,来自液力透平的富胺液进入闪蒸罐,在罐内闪蒸出所携带的轻烃,闪蒸气经闪蒸气吸收塔吸收所含H2S后分为两路,一路到低压火炬放空,另一路直接入尾气焚烧炉F-403伴烧,其工艺流程如图2所示。

该工艺的缺点:

1)直接将闪蒸气引入焚烧炉伴烧,当溶剂发泡时,闪蒸气会大量带液(主要为MDEA),当带液的闪蒸气进入焚烧炉火嘴时,一方面由于燃烧不充分会造成火嘴积碳堵塞;另一方面由于MDEA燃烧,会使尾气焚烧炉超温,严重时会触发尾气焚烧炉温度高高连锁,造成尾炉停机,既影响生产又对环境造成极大污染[9]。

2)为了保证尾气焚烧炉稳定运行,控制方面设计了低选,控制闪蒸气进入尾炉的伴烧量。

图2 闪蒸气系统改造前工艺流程图

3)正常工况下,将闪蒸气大量放空至低压火炬,造成了资源的浪费,增加了企业的经营成本。

2.2 改造后工艺

2.2.1 闪蒸塔及其附件改造

随着运行时间的延长,胺液系统会出现发泡,此外,处理量、吸收温度的波动等也会使胺液发泡。当胺液发泡时,闪蒸气吸收塔(C-103)雾沫夹带量增加,一方面会降低吸收塔效率,另一方面会造成胺液损失。随着塔径增加,气速降低[10],设计将闪蒸塔直径由500 mm增至800mm,当溶剂发泡时,可有效减少雾沫夹带,减少闪蒸气带液量。流量计FI-11102的节流装置管径由80mm更换为100mm,有效解决了原流量计量程不足的缺点。调节阀PV-11101B管径由40mm更换为100mm,有效增加了闪蒸气流量的调节范围。

2.2.2 闪蒸气压力调节系统

闪蒸罐压力应严格进行调节控制,以保证富MDEA的闪蒸效果。压力调节控制流程如图3所示,此处的压力控制为分程控制[11],控制器是PC-11101,调节阀是 PV-11101A 、PV-11101B。PV-11101A 位于闪蒸气至低压火炬管网泄放线上,PV-11101B位于闪蒸气去胺液聚结分离器D-710的管线上。正常操作时,调节阀 PV-11101B开启,PV-11101A 关闭,闪蒸气去燃料气系统。当闪蒸罐压力超高时,调节阀PV-11101A开启,将闪蒸气泄放至低压火炬管网,保证闪蒸罐压力平稳,防止出现憋压事故,保证富胺液的闪蒸效果。

2.2.3 闪蒸气分液系统

图3 闪蒸气系统改造后工艺流程图

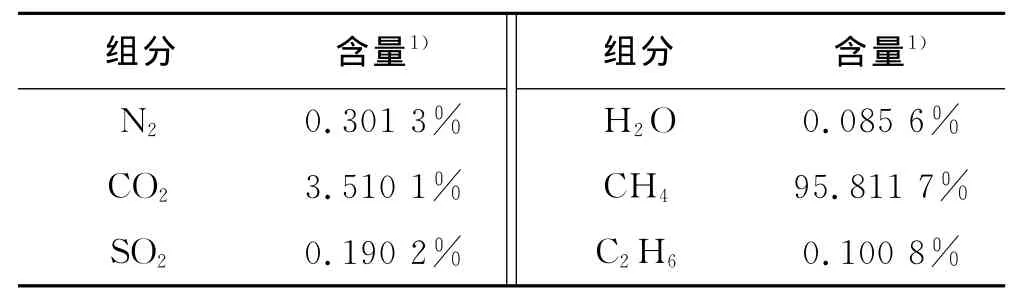

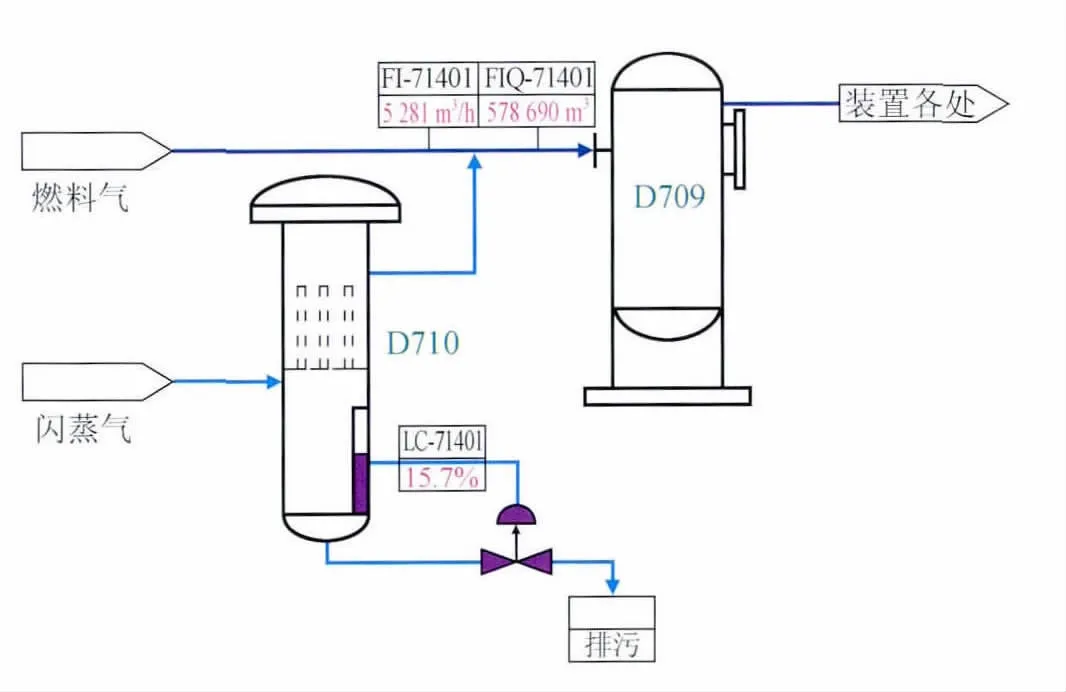

为了尽量避免闪蒸气引入对燃料气系统的影响,在其引入燃料气系统之前,首先通过闪蒸气聚结分离器D-710,气体由分离器顶部并入燃料气系统,分离出的液体回收进吸收系统,同时分离出闪蒸气中所携带的MDEA和水蒸气,避免胺液因闪蒸气带液的损失。D-710出口气体组成如表2所示,可以看出,通过D-710分液后,闪蒸气中水蒸气含量明显下降;另一方面闪蒸气分液罐可以起到缓冲作用,避免闪蒸气引起燃料气系统压力波动。工艺流程如图4所示。

表2 D-710出口气体组成表

图4 改造后的燃料气系统工艺流程图

3 应用效果及经济效益分析

首先,将该工艺优化应用在第五联合二列处理装置上,运行效果表明,闪蒸气吸收塔液泛现象减轻,燃料气系统压力稳定,尾炉运行稳定。工艺优化改造实施后,从闪蒸气回收利用的实际效果看,每列闪蒸气并入燃料气系统的平均流量为36 000m3/d,燃料气价格按1.8元/m3计,装置运行时间按8 000h计算,除去工程建设投资226.25万元,实际每列联合处理装置经济效益为1 933.75万元/a。

此外,该工艺改进还有效减少了温室气体CO2的排放,取得了较好的环境和社会效益。

4 结束语

作为中国建成投产的首个100×108m3级特大型高含硫天然气净化厂,普光净化厂在施工、运行方面可借鉴的经验较少。因此,普光净化厂的技术人员在对天然气净化新技术吸收、应用的基础上,针对实际生产情况,不断对工艺进行优化。该闪蒸气节能技术在第五联合装置上的成功应用,为普光净化厂其他联合装置的节能改造积累了宝贵的实践经验。同时,也为同类高含硫天然气净化装置的节能改造提供了良好借鉴。

[1]张晓刚,范冬立,刘新岭,等.特大型高含硫天然气净化厂安全放空与火炬系统设计解析[J].天然气工业,2012,32(1):90-93.ZHANG Xiaogang,FAN Dongli,LIU Xinling,et al.Safe and efficient vent and flare technology for the purification plant dealing with over ten billions m3high H2S natural gas annually in the Puguang Gas Field[J].Natural Gas Industry,2012,32(1):90-93.

[2]吴基荣,毛红艳.高含硫天然气净化新工艺技术在普光气田的应用[J].天然气工业,2011,31(5):99-102.WU Jirong,MAO Hongyan.Application of new technologies on high H2S gas conditioning in the Puguang Gas Field[J].Natural Gas Industry,2011,31(5):99-102.

[3]LAW D.New MDEA design in gas plant improves sweetening,reduces CO2[J].Oil and Gas,1994,92(35):83-85.

[4]MACKENZIE D H,PRAMBIL F C,DANIELS C A,et al.Design and operation of a selective sweetening plant using MDEA[R].Texas:Bryan Research & Engineering Inc.,1987.

[5]赵相颇,万秀梅,姚霖,等.轻烃回收装置液化气塔操作平衡分析及改进措施[J].石油与天然气化工,2012,41(6):573-575.ZHAO Xiangpo,WAN Xiumei,YAO Lin,et al.Analysis and improvement on liquefied gas tower of light hydrocarbon recovery unit[J].Chemical Engineering of Oil & Gas,2012,41(6):573-575.

[6]马弘,张兵,林长青,等.高效塔盘在天然气脱硫工艺中的应用[J].石油与天然气化工,2012,41(4):373-377.MA Hong,ZHANG Bing,LIN Changqing,et al.Application of a high efficiency tray in a natural gas desulfurization process[J].Chemical Engineering of Oil & Gas,2012,41(4):373-377.

[7]曹生伟,夏莉,术阿杰,等.普光净化厂尾气处理装置运行优化[J].石油与天然气化工,2012,41(3):281-284.CAO Shengwei,XIA Li,Shu A′jie,et al.Operation optimization of tail gas treatment unit in the Puguang Natural Gas Purification Plant[J].Chemical Engineering of Oil &Gas,2012,41(3):281-284.

[8]裴爱霞,张立胜,于艳秋,等.高含硫天然气脱硫脱碳工艺技术在普光气田的应用研究[J].石油与天然气化工,2012,41(1):17-23.PEI Aixia,ZHANG Lisheng,YU Yanqiu,et al.Application and research of high sulfur content gas desulfurization and decarbonization process on the Puguang Gas Field[J].Chemical Engineering of Oil & Gas,2012,41(1):17-23.

[9]赵东风,赵朝成.硫磺回收装置尾气焚烧炉阻塞原因分析及对策[J].石油化工环境保护,1999,31(3):31-34.ZHAO Dongfeng,ZHAO Chaocheng.Analysis and countermeasure of clogging occurrence in tail gas incinerator of sulfur recovery unit[J].Environment Protection in Petrochemical Industry,1999,31(3):31-34.

[10]路秀林,王者相.化工设备设计全书——塔设备[M].北京:化学工业出版社,2004.LU Xiulin,WANG Zhexiang.Book of chemical equipment design:Tower equipment[M].Beijing:Chemical Industry Press,2004.

[11]陆德民,张振基.石油化工自动控制设计手册[M].北京:化学工业出版社,2011.LU Demin,ZHANG Zhenji.The manual for automatic control design in the petrochemical industry engineering[M].Beijing:Chemical Industry Press,2011.