LNG接收站气化用海水加氯操作方式优选——以广东大鹏LNG接收站为例

吴培葵 魏光华 王慧颖

广东大鹏液化天然气有限公司

由广东大鹏液化天然气有限公司(以下简称GDLNG)建设和经营的广东LNG接收站项目是国内首个引进LNG的试点项目,位于深圳市大鹏湾海域,于2006年投入生产。该接收站将船运LNG卸载至储罐,由储罐内的低压泵输送至高压泵,然后经高压泵加压至开架式气化器(ORV),ORV中LNG被海水加热、气化为天然气,计量后输送下游用户[1-5]。因此,海水系统是接收站内极为重要的公用工程系统之一。在实际运行中,存在着海洋生物大量附着在海水管线系统及设备内的风险。为应对上述风险,接收站一般采用电解海水的方式生产次氯酸钠溶液,并以一定浓度注入海水系统。加氯浓度和操作模式选择不当,就会造成严重后果。如加氯浓度过高则可能损坏设备表面、排海余氯浓度不达标,造成环境污染;过低则会造成海洋生物大量附着,甚至堵塞海水管道,影响生产。如加氯装置操作模式如选择不当,则可能造成设备效率降低、维修量大幅增加,甚至设备损坏。因此,不同条件下如何选择合理的海水加氯浓度及装置操作模式,就成为接收站运营必须要解决的问题。

为此,通过收集、分析大量的运行及测试数据、海水管线内检测及取样分析情况,结合设备运行特性,对大鹏LNG接收站海水加氯浓度及加氯装置操作模式进行分析,选择出较优操作方法,使其满足生产及环保要求。

1 基础数据

1.1 海洋生物

据统计,接收站所处大鹏湾海域优势海洋生物种为网纹藤壶、牡蛎、华美盘管虫和龙介虫[6]。海域内生物附着种类及特点如下。

1)全年附着的种类:网纹藤壶,在春、夏季节为附着高峰期。

2)年附着双周期种类:翡翠贻贝等双壳类,一年有两次附着周期,一般在春季(4—6月)和秋季(9—10月)。

3)年附着单周期种类,如仅在冬季附着的总合草苔虫。

1.2 设备参数

1.2.1 加氯装置

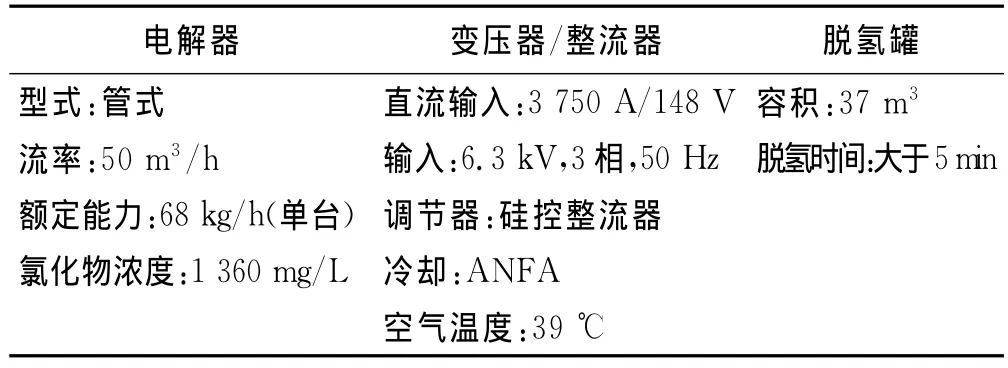

接收站目前设有两台加氯装置,主要设备参数见表1。

1.2.2 关键设备

根据厂家手册[7],接收站关键设备之一——开架式气化器(ORV)在持续运行时,设备处的海水余氯浓度应小于0.5mg/L,否则将可能造成设备本体损坏。

表1 接收站加氯装置主要设备参数表

1.3 环保要求

根据《关于广东LNG接收站和输气干线项目一期工程环境影响报告书审查意见的复函》[8]的要求,接收站营运期间冷排水余氯应控制在0.2mg/L以下。

2 加氯浓度主要影响因素

2.1 药剂持续性(设备运行时率)

海洋生物的生长依赖着食物链,一旦其所需的物质被消除掉,其生长附着就成了问题。因此只要海水中保持一定浓度的余氯,即使该余氯浓度本身不足以杀死较大的海洋生物,但由于更小的有机质被次氯酸钠降解、更小的海洋生物被杀死,那些原本能在管道附着生长的海洋生物就无法存活。因而涉及海水系统的设备保持连续运转是确定该处余氯水平的关键因素之一。

2.2 海洋生物种类、数量

不同区域海水的加氯量多少与海水中所含的海洋生物种类和数量密切相关。比较干净的海水对有效氯的消耗较小。海洋生物种类、数量与加氯浓度的关系,一般通过实验确定,或在生产过程中摸索得出。

2.3 温度变化

就海洋生物的生长环境来讲,换热过程中,海水温度升高更适合于海洋生物生长,而且也会加快余氯分解,因此需要相对较高的加氯浓度。反之,则可适当降低。例如同一海域,电厂冷却用水所需加氯浓度要高于LNG接收站。

3 加氯浓度选择

3.1 原设计加氯浓度

接收站原设计[9]中,连续加药浓度与冲击加药浓度比值为1∶3;连续加氯浓度为3mg/L;每天依次对单台运行的海水泵按照9mg/L(总计12mg/L)进行冲击加药,持续时间30min。

3.2 参考加氯浓度

根据相关研究资料[10],“连续加氯,控制海水有效氯浓度0.05mg/L,能有效控制各类海洋生物滋长”。

3.3 加氯浓度评估标准

评估接收站海水加氯浓度的合理性,主要看其是否能满足以下3个标准或要求。在实际生产中,需以此为依据,通过不断实践,分析出符合自身要求的加氯浓度设定值。

1)该加氯浓度能够有效抑制海洋生物附着。

2)海水余氯浓度处于设备长期运行所能承受的范围内。

3)海水余氯浓度满足外排环保要求。

3.4 实际运行、测试数据

3.4.1 持续运行数据

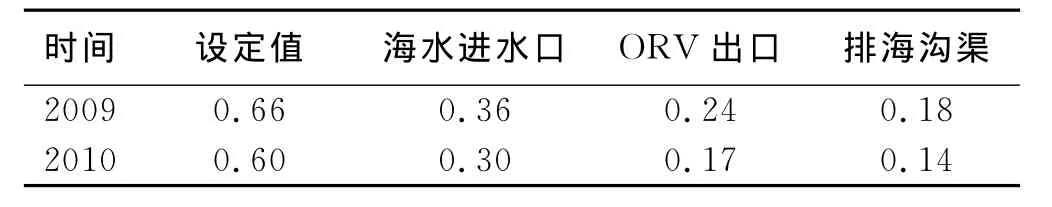

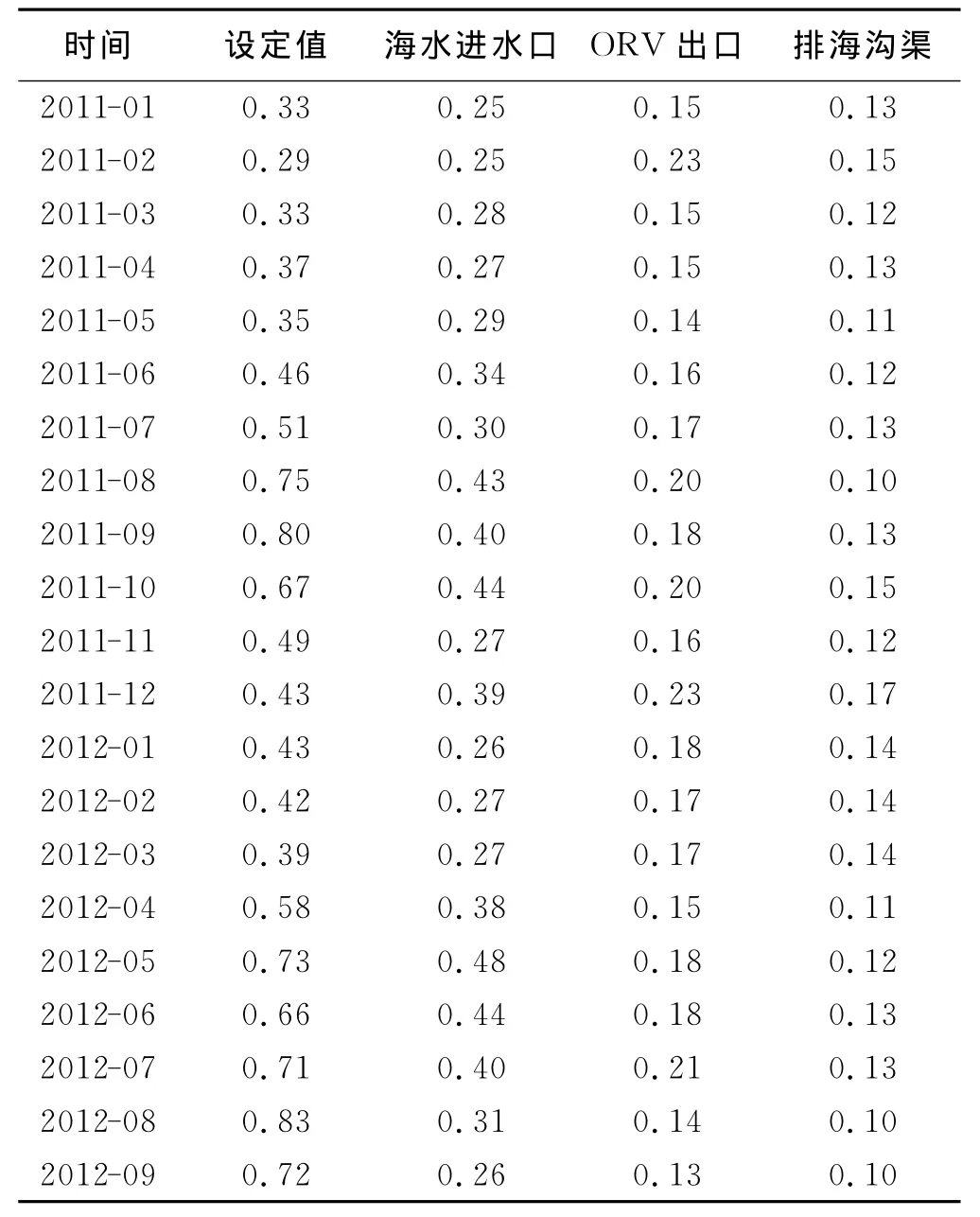

2009年1月至2012年9月,接收站加氯装置一直连续运转,采用单台设备运行的方式,加氯浓度的设定同时考虑ORV承受能力及外排海水余氯环保要求。期间平均持续加氯浓度设定值及各点余氯检测值见表2、3。

表2 2009—2010年平均持续加氯浓度设定值及各点余氯检测值表 mg/L

表3 2011年1月—2012年9月平均持续加氯浓度设定值及各点余氯检测值表 mg/L

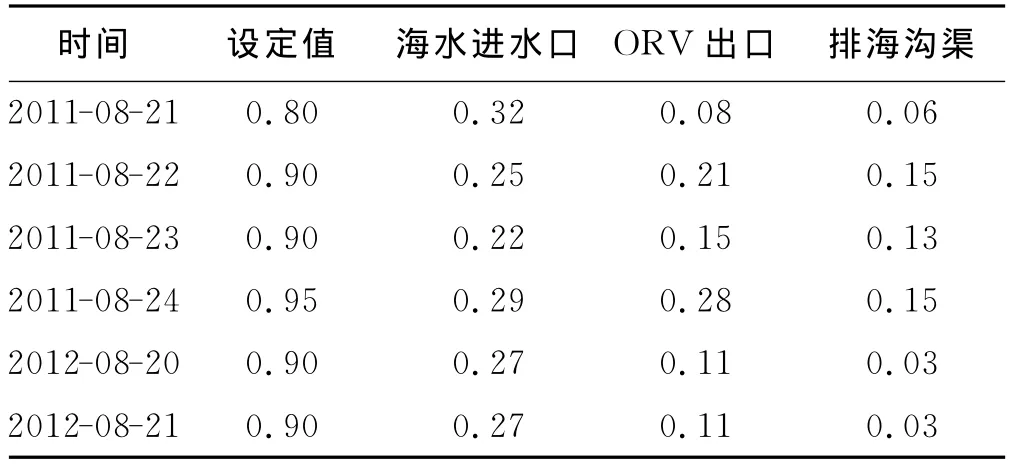

另外,大鹏海域夏季时将面临赤潮问题,此时由于海水中有机物增多,需要消耗较多的次氯酸,发生氧化反应,即在加氯瞬间,次氯酸钠的降解较平时快且消耗多,这就要求增大加氯浓度,以保证海水中的有效氯水平。赤潮期间加氯操作浓度及各监测点余氯水平见表4。

表4 2011—2012年赤潮期间持续加氯浓度设定值及各点余氯检测值表(选取) mg/L

由表3、4运行数据来看:

1)海水进水口处有效氯浓度远低于设定点,原因在于不同海水流态及取样过程中次氯酸钠产生了自然分解,同时,海水中一些杂质(反映在海水COD值)也消耗了部分次氯酸。

2)在保持海水有效氯浓度的前提下,春、冬季加氯浓度设定值一般比夏、秋季低0.2~0.3mg/L。此浓度下,ORV处海水余氯值小于0.5mg/L,同时外排海水余氯值小于0.2mg/L。这也侧面反映了原设计中3mg/L的持续加氯浓度不合理。

3)赤潮期间,由于海水对次氯酸的消耗增大,为保证有效氯水平,应提高持续加氯浓度设定点为0.95 mg/L左右。

3.4.2 加氯系统测试数据

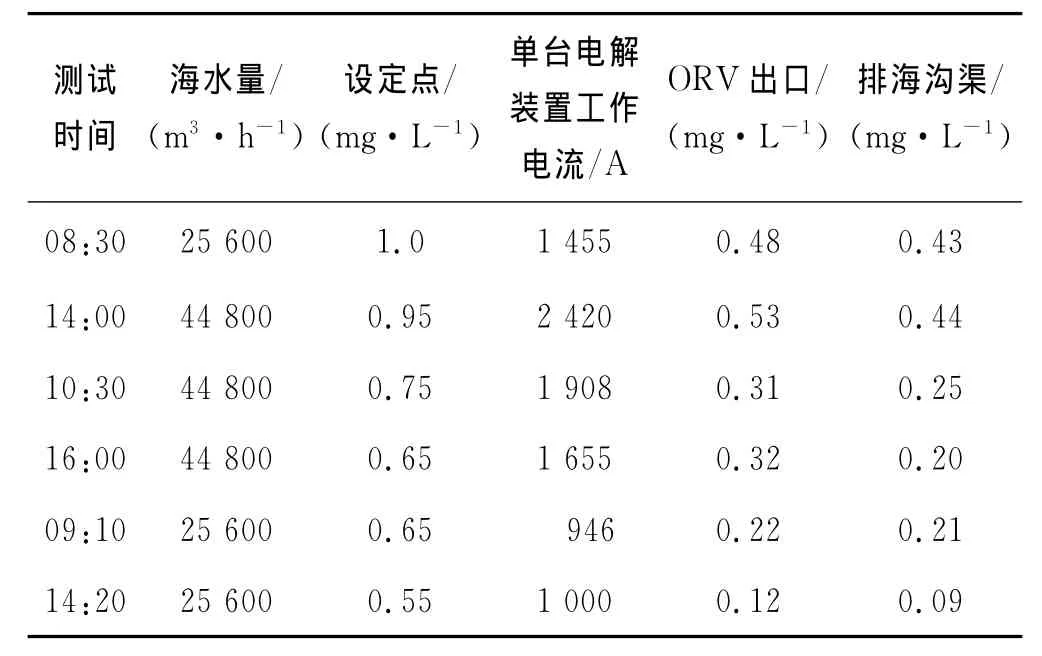

2010年8月4日至6日,接收站针对不同海水流量下的加氯浓度及工作电流运行单台装置进行测试,以此检验设备能力,同时作为日常操作优化的依据。部分测试数据选取见表5。

其中:

1)7台海水泵并联运行时,水量大、流速快,海水中次氯酸分解小,因此设定值在0.95mg/L时测得排海沟渠处的余氯浓度反而高于设定值为1.0mg/L时。

2)由于检测时间不同,一般来说,海水中次氯酸在早晨较午间及晚间分解少。因此,早、晚时段应比中午时段设定值低。

测试数据显示:

1)夏季,当接收站运行在最大海水工况下(7台海水泵并联运行),持续加氯浓度设定值为0.95mg/L时,ORV及外排沟渠处的余氯水平均超出设备承受能力或环保要求。因此,除赤潮情况下的日常操作不应采取该设定浓度。

表5 不同持续加氯浓度设定值及各点余氯测定表(选取)

2)同时,此工况下,单台装置工作电流小于2 500 A,能够保证设备长期稳定运行。这也说明即便在赤潮期间、高海水工况下,运行单台电解装置即可满足海水加氯要求。

3.4.3 海水管线系统内检测情况

2010年、2011年及2012年国庆节期间,3次对海水泵出口至各ORV进口之间主海水管线进行年度内表面检测并取样、分析(图1)。

图1 海水管线内检测情况图

现场检测中,未发现明显活体海洋生物附着。同时,对所取生物样本的分析也表明,网纹藤壶和华美盘管虫等本海区优势种个体死亡率高达100%,说明目前海水管道及设备处的余氯浓度(0.2~0.5mg/L),能够达到有效防止海洋生物附着的目的。

4 加氯装置运行模式选择

4.1 厂家推荐模式[7]

接收站目前设置两台电解器,基于第3.1节中原设计加氯浓度,厂家推荐模式为:小于3台(含3台)海水泵运行时,启动1台电解器;3台以上海水泵运行时,2台电解器并联运行。

在给定持续加氯浓度的情况下,单台或两台电解器以恒定功率工作。此时,由于产氯量大于持续加氯所需量,多余的次氯酸钠溶液会储存在脱氢罐内。待达到设定的冲击加氯时间点时(冲击加氯间隔时间=24h/海水泵运行数量),打开控制阀,持续加药的同时进行冲击加药,持续时间30min。

高峰工况(7台海水泵同时运行)下,冲击加氯操作每隔2.9h进行一次。

4.2 实际运行模式

如表4和表5所示,即便在最大海水工况下(7台海水泵并联运行),持续加氯浓度设定值为0.95mg/L时,运行单台加氯装置,即可保证海水有效氯水平,此时装置工作电流为2 420A,小于允许的持续工作电流2 500A。因此,接收站实际操作中,即便在赤潮期间,仍运行单台电解装置。同时,两套装置每季度切换一次,进行维护。

脱氢罐内正常保持70%的液位,以保证新产生的次氯酸钠溶液在罐内有至少5min的脱氢时间。

接收站日间只进行持续加氯操作,而冲击加氯操作在夜班进行,依次对单台运行的海水泵以固定的3 mg/L浓度进行冲击加药30min。

4.3 运行模式评估

厂家推荐的操作模式中,需要累积用于冲击加氯的次氯酸钠溶液,考虑到脱氢罐容积,即持续加氯过程中,罐内起始溶液有可能已低于液位低点设定值,较难满足脱氢时间不少于5min的要求。因此,建议在进行冲击加氯操作时,暂停持续加氯操作,以保证必要的脱氢时间。

就电解设备本身运行特点来看,在合理的电流持续运行,能够有效控制变压器温升、防止电极管结垢、沉积,降低故障率。表5测试数据也表明,即便在高海水工况,装置变压器仍运行在能够保证其长期稳定运行合理电流。另外,从设备维护来看,当电解装置停运时,需要及时冲洗、填充淡水,从而避免海水对电极管、阀门的腐蚀。但接收站海水负荷调整较为频繁,装置随之频繁启停、冲洗显然不合理。

因此,从设备能力及设备维护角度考虑,接收站宜采用单台设备运行、定期切换维护的操作模式。同时,考虑所需的脱氢时间要求,建议仅在夜间以固定的3 mg/L浓度依次对设备冲击加氯30min。

5 结论

作为接收站重要的公用工程系统,海水系统稳定运行关系着全站的正常生产,而选择合理的海水加氯浓度设定值及装置操作模式,则是保证站内关键设备稳定运转、海水管线系统通畅的关键因素。处于不同海域的接收站,因其水域生物种类、海水质量、设备条件及环保要求不同,海水加氯浓度及操作模式也相应有所不同。但对操作参数的摸索方式具有共通性,即根据现有设备及海域条件、通过不断地实践,选择出适合自身生产的合理参数及模式。

具体到本文所研究的大鹏LNG接收站,正是通过不断实践,积累了大量的海水加氯系统运行操作数据,并两次对海水管线系统进行内部检测及取样分析,获取有针对性的生物分析成果,选择如下符合实际生产及环保要求的、不同季节条件下海水加氯浓度及装置操作模式:

1)根据海洋生物附着情况以及大鹏海域外排海水环保要求,夏、秋季加氯装置日常持续加氯浓度设定值宜为0.5~0.8mg/L(赤潮期间需要提高为0.95mg/L左右,以保证必要的海水有效氯浓度),春、冬季宜为0.45mg/L及以下。这样,可同时满足抑制海洋生物生长、ORV设备材质要求及海域排水环保要求。

2)装置运行模式方面,建议采用单台设备运行、定期切换维护的操作模式。同时,考虑脱氢罐有效容积,在进行冲击加氯操作时,建议暂停持续加氯操作,以保证必要的脱氢时间。

[1]曹文胜,鲁雪生,顾安忠,等.液化天然气接收终端及其相关技术[J].天然气工业,2006,26(1):112-115.CAO Wensheng,LU Xuesheng,GU Anzhong,et al.LNG receiving terminal and its correlative techniques[J].Natural Gas Industry,2006,26(1):112-115.

[2]初燕群,陈文煜,牛军锋,等.液化天然气接收站应用技术(Ⅰ)[J].天然气工业,2007,27(1):120-123.CHU Yanqun,CHEN Wenyu,NIU Junfeng,et al.The applied techniques in LNG receiving terminal(Ⅰ)[J].Natural Gas Industry,2007,27(1):120-123.

[3]初燕群,陈文煜,牛军锋,等.液化天然气接收站应用技术(Ⅱ)[J].天然气工业,2007,27(1):124-127.CHU Yanqun,CHEN Wenyu,NIU Junfeng,et al.The applied technology of LNG receiving terminal(Ⅱ)[J].Natural Gas Industry,2007,27(1):124-127.

[4]赵德廷.广东大鹏LNG接收站终端总体设计及主要系统工艺优化[J].中国海上油气,2007,19(3):208-213.ZHAO Deting.The overall design and system optimization of Guangdong Dapeng LNG receiving terminal[J].China Offshore Oil and Gas,2007,19(3):208-213.

[5]柳山,魏光华.广东大鹏LNG接收站运行节能措施[J].天然气工业,2010,30(12):77-80.LIU Shan,WEI Guanghua.Energy saving measures for the operation of Guangdong Dapeng LNG receiving terminal[J].Natural Gas Industry,2010,30(12):77-80.

[6]严岩.海洋污损生物检测报告[R].广州:中国科学院南海海洋研究所,2010.YAN Yan.Inspection report on marine fouling organisms[R].Guangzhou:South China Sea Institute of Oceanology,Chinese Academy of Sciences,2010.

[7]PAUL C H.Control philosophy and functional description[R].Sandy Lane:Electrocatalytic Ltd.,2006.

[8]国家环境保护总局.关于广东LNG接收站和输气干线项目一期工程环境影响报告书审查意见的复函[R].北京:国家环境保护总局,2003.State Environmental Protection Administration.Reply for review comments on the environmental impact statement of GDLNG Receiving Terminal and Trunkline Project Phase I[R].Beijing:State Environmental Protection Administration,2003.

[9]GOSSE G.Specification of electrochlorination unit[R].Paris:Joint Venture between Saipem Sa,Technigaz,Tecnimont and Sofregaz,2004.

[10]汤东升.海水循环冷却水处理方案的选择[J].电力建设,2003,24(5):12-15.TANG Dongsheng.Selection of treatment options for sea water circulating cooling water[J].Electric Power Construction,2003,24(5):12-15.