碾压混凝土配合比设计中砂料和混凝土最大密度选择分析

易永军

(中国水电十五局科研设计院,陕西咸阳市 712000)

自碾压混凝土问世以来,碾压混凝土施工技术已取得了巨大进步,碾压混凝土坝已成为现代水利工程大坝普遍采用的坝型之一。合理优化的碾压混凝土配合比是控制坝体质量的关键环节之一。本文结合碾压混凝土配合比设计试验,探讨碾压混凝土中砂料选择方法和混凝土密度的测试方法。

1 砂料的选择

1.1 人工砂

对于采用人工砂拌制的碾压混凝土,必须控制人工砂的石粉含量,人工砂中由于石粉含量不同,其抗压强度和混凝土的可碾性不同。某工程不同石粉含量混凝土配合比及混凝土试验结果分别见表1、表2。

从表1、表2可以看出,随着砂料中石粉含量增大,混凝土VC值有增大的趋势,石粉含量在18%左右时,碾压混凝土的和易性好、抗压强度也较大;当石粉含量超过 18%以后,强度降低、可碾性差,随石粉含量增加、混凝土抗冻性能降低。碾压混凝土配合比设计时人工砂料的石粉含量要加以控制。

1.2 天然砂

天然砂料中小于 0.16mm的含量较少,不利于现场碾压施工,为改善碾压混凝土和易性,提高细颗粒含量,保证混凝土的可碾性,目前大多采用内掺石粉或粉煤灰的方法进行,粉煤灰掺量和石粉掺量的选择成为关键。

1.2.1 粉煤灰替代砂料的选择

在天然砂进行的碾压混凝土配合比设计中,采用粉煤灰替代部分砂料,替代率通过室内试验确定。

用粉煤灰替代部分砂料的水泥胶砂强度试验结果见表3、图1。

表1 不同石粉含量混凝土配合比表

表2 不同石粉含量混凝土配合比试验结果表

表3 粉煤灰替代砂料胶砂强度检测结果对比表

图1 水泥胶砂抗压强度与粉煤灰替代率关系曲线

从表3的检测结果看,不同掺量粉煤灰替代砂料后,水泥胶砂抗折强度变化不大;替代率在 10%以内,随着粉煤灰掺量的增加,胶砂抗压强度在增大,90d的增长较为明显,替代率超过 10%时,抗压强度略有降低。因此粉煤灰替代砂料的掺量宜控制在 10%以内。最佳掺量应根据混凝土和易性、混凝土的性能指标综合考虑。

1.2.2 石粉掺量的选择

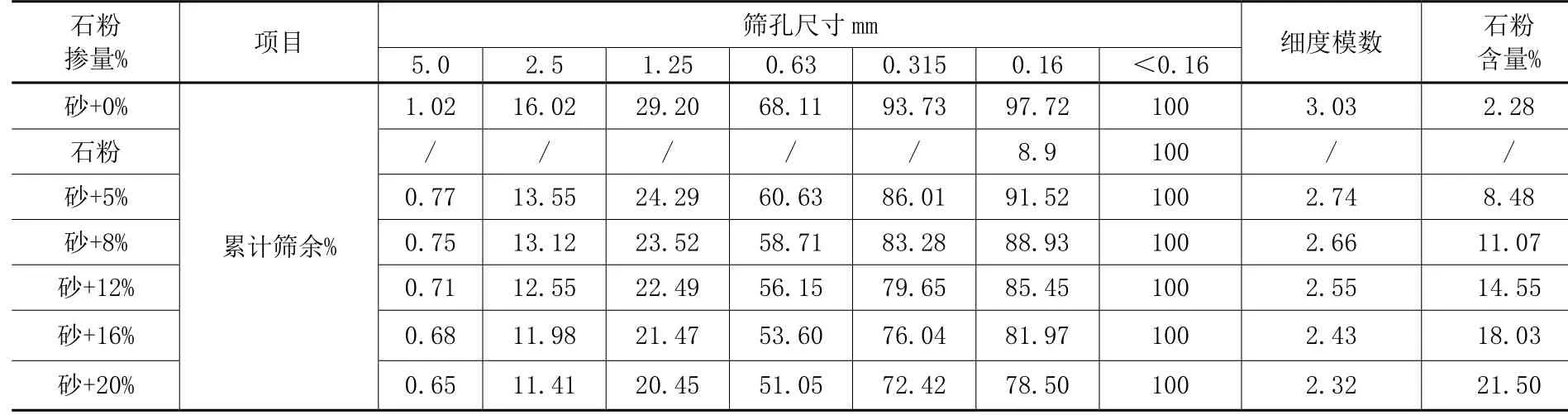

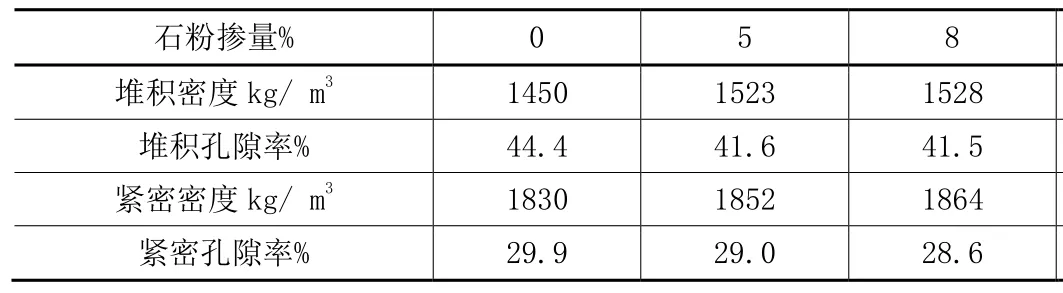

(1)天然砂内掺石粉颗粒级配及密度研究。在天然砂中分别掺入 5%、8%、12%、16%、20%的石粉,对掺入石粉后天然砂的颗粒级配进行试验,试验结果见表 4。掺入石粉后砂子紧密密度及孔隙率试验结果见表5。

天然砂掺入石粉后,随着石粉掺量的增加,组合砂的细度模数降低、紧密密度增大、孔隙率变小,石粉可部分填充天然砂中的空隙部分。

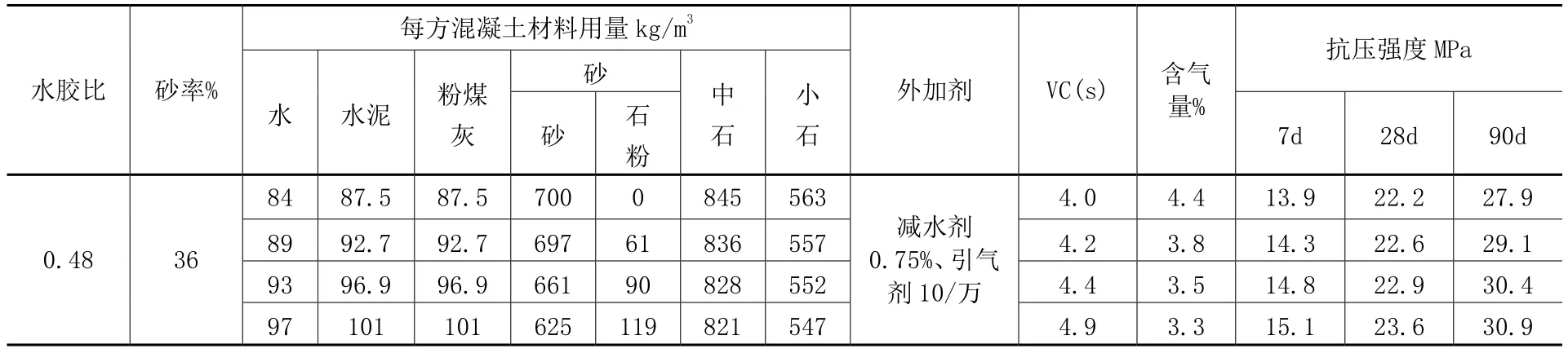

(2)掺入石粉后碾压混凝土配合比研究。为了了解天然砂中掺入石粉后混凝土的性能变化情况,对掺入石粉8%、12%、16%进行二级配碾压混凝土比较试验,试验结果见表6。

表4 天然砂、掺不同掺量石粉后的砂颗粒级配试验表

表5 不同石粉掺量下砂子紧密密度及孔隙率试验结果表

表6 不同石粉掺量天然砂混凝土配合比试验结果表

水胶比0.48、粉煤灰掺量50%的对比试验结果表明,天然砂中掺入石粉后,组合砂的表面积增加,在保持 VC值基本不变的条件下,混凝土用水量随着石粉掺量的增加而有规律的增加,同时胶材用量也有规律的增大,当掺入石粉后,要达到与不掺石粉的混凝土相同的 VC值,混凝土用水量分别需要增加5 kg/m3、9 kg/m3、13kg/m3左右;当掺入16%及以上石粉时,胶材用量增加很多,使用上很不经济,且会给施工带来麻烦,因此石粉含量不宜超过10%,具体掺量由室内试验确定。

天然砂掺石粉后,混凝土拌合物的细粒含量、浆体量有所增加,可碾性有所提高;掺入石粉后,混凝土的含气量降低,强度比不掺石粉略高,抗冻性降低,要保证相同的抗冻性能,掺入石粉后的混凝土应提高引气剂掺量。

2 碾压混凝土密度的选择

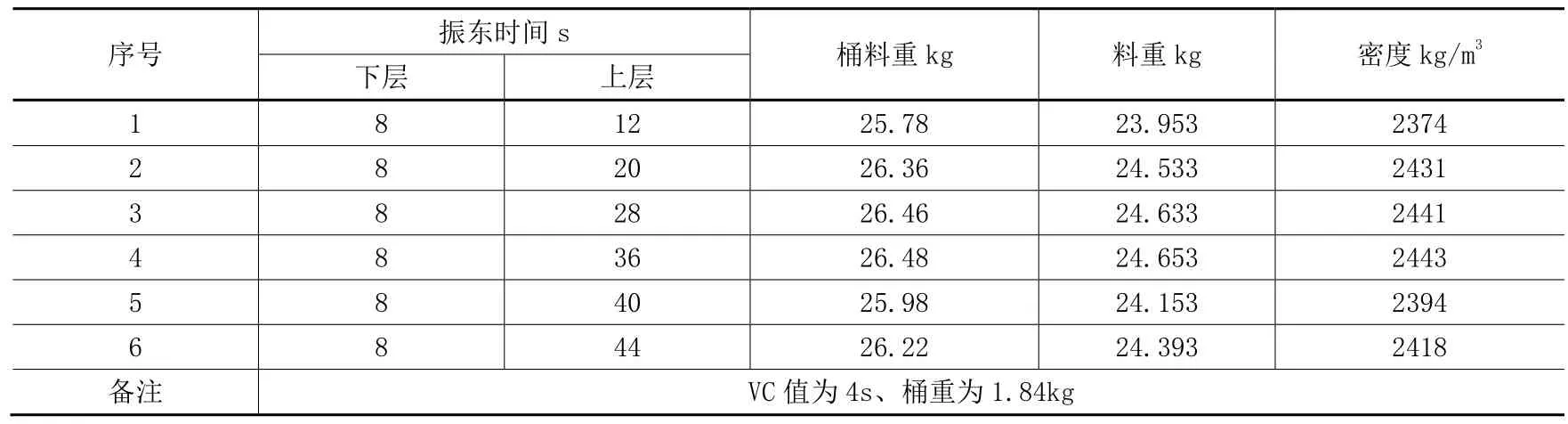

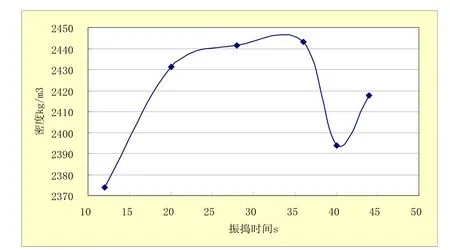

碾压混凝土最大密度是现场控制混凝土质量的关键,室内进行碾压混凝土密度试验可为现场提供参考依据。混凝土密度随振动时间增加的变化试验见表 7、表 8。碾压二级配、三级配采用水胶比0.45、粉煤灰掺量50%进行试验。

表7 碾压二级配(0.45水胶比)最大密度试验表

表8 碾压三级配(0.45水胶比)最大密度试验表

图2 二级配碾压混凝土密度与振动时间关系曲线

图3 三级配碾压混凝土密度与振动时间关系曲线

从表7、表8的试验结果看,随着振动时间的延长,混凝土密度在增大。但振动时间增大某一值时,密度达到最大值,之后随着振动时间延长,混凝土密度将会下降。再继续增加震动时间,这时粗骨料被震碎,混凝土内组成材料发生重新组合,混凝土密度又会增大。这一试验可为确定碾压混凝土最大密度提供参考依据。

3 结 语

砂料是碾压混凝土除水泥以外的重要原材料,级配良好、0.16mm细颗粒含量适宜的砂料是控制胶凝材料的一个重要方面。天然砂料和人工砂料由于颗粒粒型及 0.16mm细颗粒含量不同,在进行碾压混凝土配合比设计时,应采取不同的处理方法,满足现场施工的工艺和质量要求。

碾压混凝土最大密度确定,是现场控制混凝土碾压质量的关键部分,现场应根据室内提供的密度,经过现场碾压试验最终确定碾压控制参数。