系列混凝土配合比设计

尹科宇

(中国水电建设集团十五工程局有限公司科研院,陕西咸阳 71200)

国家大型水利枢纽工程,常常涉及到多种标号不同特性要求的混凝土配合比。在实际工程施工中,考虑施工工艺、季节变化、等情况对混凝土工作度及设计的其他特殊要求,混凝土配合比的设计就成了一个繁重的工作,如何提高混凝土配合比设计的效率,是每个工地实验室必须面对的问题。本文就结合《水工混凝土配合比设计规程》DL/T5330-2005和《普通混凝土配合比设计规程》JGJ 55-2011的设计理论和要求,谈谈系列配合比的设计。

1 混凝土配合比设计必须达到的基本要求

(1) 满足结构设计的强度等级要求。

(2) 满足混凝土施工所要求的工作性。

(3) 满足工程所处环境对混凝土耐久性要求。

(4) 满足质量、经济、环保节能要求选定货源稳定充足的原材料供应商,配合比的设计尽可能节约水泥降低混凝土成本。

2 系列配合比的归类

做一个系列的配合比,首先得从工程设计资料众多混凝土标号中归纳出一个系列的不同标号混凝土。应按照坍落度、粗骨料级配(即骨料最大粒径)、选用水泥强度等级、原材料相同的要求归类。

例如:工程需要坍落度 70~90mm,最大粒径40mm、采用P.O42.5等级水泥及其他原材料相同的C20、C25、C30、C35、C40混凝土配合比设计可归为一类。

3 混凝土配合比基本参数的确定

3.1 选定设计水胶比的范围

根据选择的系列混凝土强度标号计算配制强度和水胶比,然后选定设计水胶比的范围。

混凝土配制强度的计算及系列水胶比的确定:

A、B —回归系数,应根据工程使用的水泥、掺合料、骨料、外加剂等,通过试验由建立的水胶比与混凝土强度关系式确定,当无确定的关系时,可以按照表1进行选取(依据《普通混凝土配合比设计规程》JGJ 55-2011)。

表1 回归系数A、B选用值

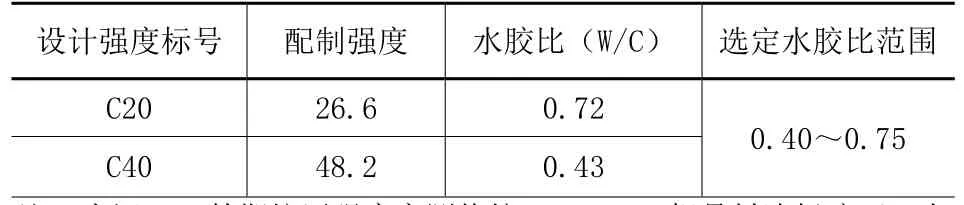

例如:根据以上归类的系列混凝土标号结合公式可计算并选择水胶比范围,见表2。

表2

3.2 用水量的确定

根据粗骨料的品种、粒径、施工要求以及混凝土拌合物的坍落度经时损失确定施工混凝土拌合物坍落度,依据设计规程初步选定基准配合比单方用水量。随着混凝土外加剂的广泛应用,混凝土外加剂的添加能有效改善混凝土性能,降低水泥用量,有利于混凝土质量、成本、环保节能的控制,混凝土外加剂的选用已成了混凝土配合比设计的基本要求。

依据混凝土配合比设计规程,其外加剂的减水率应经混凝土试验确定。但具体应通过怎样的过程方法,由哪些控制指标去确定外加剂的掺量和对应的减水率却没有具体的描述。因外加剂的性能与掺量有对应关系,在混凝土试验中应考虑混凝土的坍落度、和易性、坍落度经时损失等指标的情况下确定最佳掺量及对应的减水率,(此时最佳掺量不是外加剂最大减水率对应的最大掺量,而是最适应混凝土工作性的掺量。)然后才能计算掺外加剂后的单方用水量。

在混凝土配合比设计过程中,会发现外加剂的掺量与混凝土的设计标号有一定的关系。在坍落度要求一定的情况下,当混凝土标号偏小时其水泥浆用量也偏少,外加剂的掺量选择不能太大,否则会因水泥浆的同步减少导致混凝土容易离析;在坍落度要求一定的情况下,混凝土标号偏大时其水泥浆用量也较多,外加剂的掺量选择不能太小,否则不能满足降低水泥用量节约成本的要求。所以设计规程上提到的外加剂减水率不能简单理解为生产厂家简易掺量下对应的最大减水率,而是通过实际试验确定的掺量及对应减水率。

3.3 砂率的确定

配合比最优砂率的选择,是在系列水胶比中选择中间的水胶比(按上例可选0.55)作为基准,根据骨料品种、品质、粒径、水胶比和砂的细度模数等先查表选择,然后按规程计算基准配合比并试拌,对初步确定的砂率通过增减砂率1%~2%进行试拌调整,在满足坍落度、含气量、和易性等混凝土拌合物的工作性要求下,选出坍落度最大时对应的砂率,即为最优砂率,此时的最优砂率是基准水胶比(例选0.55)对应的最优砂率。

3.4 胶材用量的确定

根据初步确定的用水量和水胶比,计算胶材用量,当需要添加矿物掺合料时,用等量代换法进行初设矿物掺合料的掺量代换,计算水泥和矿物掺合料的各自用量。

3.5 粗骨料级配比例及用量的确定

因工程中粗骨料常用到多个级配,在确定混凝土配合比中粗骨料的掺配比例上,通过对不同掺配比例混合均匀的粗骨料,以紧密堆积密度最大法进行试验来确定骨料级配比例。

不同水胶比配合比中粗骨料用量的确定,可依据混凝土配合比设计规程按质量法或体积法确定。

4 混凝土配合比的试拌、调整和确定

4.1 调整和易性,确定基准配合比

在系列水胶比范围内取中间水胶比(按上例可选0.55)后,初步计算配合比各种原材料的用量并进行试拌。混凝土拌合物搅拌均匀后测坍落度,并检查其粘聚性和保塑性的好坏。如实测坍落度小于或大于设计要求,可保持水灰比不变,增加或减少用水量;如出现粘聚性较差,可适当提高砂率1%~2%,每次调整后再试拌配合比直到符合要求为止。当试拌工作完成后,记录好各种材料调整后用量,并测定混凝土拌合物的表观密度。此满足工作性的配合比为基准配合比。

4.2 系列水胶比的混凝土配合比试拌调整和确定

确定基准配合比后,其他水胶比的配合比用水量与基准配合比相同情况下,通过水胶比依次增减0.05,砂率可相应增减1%调整砂率,试拌系列水胶比中其他水胶比对应计算的配合比,并使其满足工作性需要。当不同水胶比的混凝土拌合物坍落度与要求值的差超过允许偏差时,可在水胶比不变的情况下通过增、减用水量调整。

在规程理论指导下通过试拌、试验调整最终能确定出满足混凝土拌合物工作性需要的系列配合比,然后成型混凝土立方体抗压强度试件,标准养护到规定龄期进行抗压强度试验。根据试验得出混凝土抗压强度与水胶比关系曲线,用作图法或计算法求出与混凝土配合比配置强度相对应的水胶比。 然后依据系列配合比计算不同原材料的用量,试拌不同混凝土配置强度相对应水胶比的配合比,验证其工作性。称量混凝土拌合物容重计算配合比校正系数,最终确定不同混凝土标号的同系列混凝土配合比。

5 特殊要求混凝土配合比的设计

针对有抗渗、抗冻、抗裂等要求的混凝土配合比设计,其理论思路和普通混凝土配合比相同,只需结合混凝土配合比设计规程中相应的特殊要求进行调整试拌试验验证,最后选定出适合特殊性能的混凝土配合比。

6 混凝土配合比设计应注意的问题

(1)原材料必须合格,且在做系列混凝土标号配合比设计过程中用相同原材料。确保不会因为原材料的差异而影响系列配合比设计。

(2)因系列配合比涉及水胶比较多,可能会出现在相同用水量情况下砂率变化较大,而产生混凝土拌合物的工作性差异较大,甚至不满足工作性要求,此时可适当调节用水量和外加剂的掺量来改善混凝土拌合物的工作性,满足工程施工对混凝土的性能要求。本文混凝土拌合物的工作性为混凝土坍落度、和易性,混凝土坍落度经时损失,含气量等性能指标。

(3)在不同混凝土标号归类时,应区分偏低和高强混凝土标号对水泥强度等级的选择,合理的水泥强度等级选择可改善混凝土的和易性、降低水泥用量。同时还应考虑混凝土耐久性要求结合规程,选择合适的胶材用量和水胶比。

(4)对设计配合比原材料的检测项目尽可能全面,以便在实际工程施工过程中,当原材料有变化时能对比参考,动态掌握混凝土性能的变化。尤其在骨料考虑是干燥状态还是饱和面干状态下进行混凝土配合比的设计,都必须认真检测骨料的吸水率,为满足混凝土拌合物的坍落度及时调整生产中骨料吸水变化所产生的用水量。