ZrO2纳米粒子原位杂化PVDF膜的制备及其抗污染性能

庞睿智 李 鑫 李健生 陆庄羽 黄 诚 孙秀云 王连军

(南京理工大学环境与生物工程学院,南京 210094)

1 引言

随着饮用水卫生新标准106项指标的全面执行和废水资源化任务的日趋迫近,以超滤为核心的膜法水处理工艺被诸多水处理科学家认为是保障饮用水安全和解决污水回用问题的重要途径.1然而,在超滤饮用水及达标污水回用的膜法处理工艺中,处理对象十分复杂.来自地表水的天然有机物(NOM)、来自生活污水的合成有机复合物(SOC)以及废水生物处理过程中的胞外聚合物(EPSs)等构成了性质复杂的多组分体系.2由于这些物质大都具有疏水性质,使得其极易在高分子膜表面或孔内吸附、沉积而引发膜污染,由此导致的过滤过程中膜通量衰减、寿命缩短是制约该技术进一步推广和应用的最主要技术障碍.3,4虽然,从强化原水的预处理和优化操作参数(如提高膜面流速、增加反冲洗频率和强度等)入手,可以在一定程度上减缓膜污染,但难以从根本上解决问题.寻找新的制膜方法和制膜原料,设计并制备具有优良亲水性能、高抗污染能力的分离膜是解决膜污染,延长膜使用寿命的根本途径.5

近年来,将无机纳米粒子引入聚合物膜已经引起了人们的广泛关注.6-9各种各样的无机纳米粒子已被用于改性聚合物膜,如 SiO2、Al2O3、Fe3O4、TiO2和ZrO2.10-14目前,诸多研究结果已经证实,将少量纳米粒子填充到高分子膜基体中不仅可以有效改善膜的抗污染性能,而且可以明显提高膜的渗透通量和机械强度.15,16经十余年的探索,粒子填充型复合膜的研究已经取得了一定的进展.随着研究工作的不断深入,人们意识到,要进一步提高粒子填充型复合膜的性能首先应解决亲水性纳米粒子在疏水性聚合物中的团聚问题.然而,在高表面能内驱的作用下,纳米粒子具有自发团聚的趋势.特别是在大量有机溶剂存在的高粘铸膜液体系中,粒子团聚问题会表现得更加明显.17纳米粒子在聚合物基体中的分布不均,不仅对膜亲水性能改善有一定负面影响,而且在相转化成膜时聚合物富相中团聚的粒子还容易引起局部区域的应力集中,诱发在膜面形成大的缺陷而影响分离效果,或者产生较大的凹凸区域而使污染物容易在此发生沉积,最终导致膜污染的加剧.18如能构建出分散状态好的纳米粒子杂化膜,将会进一步改善聚合物膜的分离和抗污染性能.就材料本身的性质而言,与其它氧化物如TiO2和Al2O3相比,ZrO2具有更强的化学稳定性,16因此,更适用于极端条件下的液相分离.本文报道将ZrO2纳米粒子的原位制备与聚偏氟乙烯(PVDF)相转化成膜过程有机结合的制膜新方法,并对所制备杂化膜开展了其抗污染性能研究.

2 实验部分

2.1 试剂和仪器

聚偏氟乙烯:上海三爱富新材料股份有限公司,FR904;阴离子交换树脂:安徽皖东化工有限公司,201×7;聚乙烯吡咯烷酮(PVP):国药集团化学试剂有限公司,K30;N,N-二甲基甲酰胺(DMF)、氧氯化锆(ZrOCl2·8H2O)和硝酸银(AgNO3):分析纯,成都市科龙化工试剂厂;牛血清蛋白(BSA):分析纯,国际集团化学试剂有限公司.

X射线光电子能谱(XPS)分析仪:美国PHI公司,PHI550;透射电子显微镜(TEM):日本日立公司,H-7650;粘度仪:美国博力飞公司,DV-II+Pro;紫外分光光度仪:北京普析通用仪器系统有限公司,TU-1901;扫描电子显微镜(SEM):日本电子公司,JSM-6300;接触角测量仪:德国Krüss公司,DSA30.

2.2 PVDF/ZrO2杂化膜的制备

将一定量的氧氯化锆添加到一定量的DMF中,经超声波分散,得到均一的氧氯化锆溶液,再分别加入一定量的阴离子交换树脂,20°C下用磁力搅拌机搅拌24 h,直至氯离子交换完全(0.02 mol·L-1AgNO3检测).抽滤去除树脂,得到透明、均一的锆溶胶.在制备好的锆溶胶中加入一定量PVDF和PVP溶解后,于70°C油浴搅拌24 h,得到均一、透明的铸膜液.铸膜液于70°C的鼓风干燥箱中静止脱泡后,取适当的铸膜液(20 mL),将其均匀涂抹于玻璃平板上,在空气中水平放置30 s,以水为凝固浴通过浸没沉淀相转化得到一层平整的薄膜.将制得的膜在去离子水中浸泡24 h去除所有溶剂后,自然风干,测试.铸膜液配比见表1.

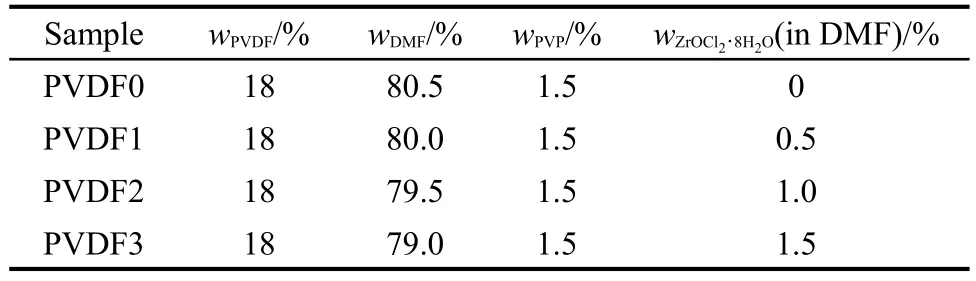

表1 铸膜液组成Table 1 Composition of casting solutions

2.3 PVDF/ZrO2杂化膜的表征

采用XPS测定锆的存在状态;采用TEM分析氧化锆粒子在PVDF基体中的分散状态;采用粘度计测定铸膜液在剪切率为0.1 s-1、25°C条件下的粘度,为了减少实验误差,重复五次,取平均值;采用分光光度计研究铸膜液在成膜过程的分相动力学;19采用SEM测定不同制备条件下的膜断面及表面的形态结构和孔径分布情况;采用接触角测量仪测定水与膜表面之间的前进接触角(θ)以评估膜的亲水性,为了实验误差最小化,同一样品接触角测定8次,然后取其平均值.

2.4 抗污染性能测试

将一定量的牛血清蛋白溶于磷酸盐缓冲液(PBS,pH=7.0)中配成0.5%(w)模拟污染物溶液.通过死端过滤装置测定膜经过表面污染以及内污染前后膜的纯水通量,并计算其表面污染以及内污染后膜纯水通量的恢复率研究膜的抗污染性能.20,21膜纯水通量恢复率根据公式(1)计算:21

式(1)中:R为通量恢复率(%);J0为污染前的纯水通量(L·m-2·h-1);Jx为污染后的纯水通量(L·m-2·h-1).

膜表面污染的过程:将样品膜浸泡在已经配制好的污染物溶液中,不停搅拌3 h,然后将样品膜取出,用去离子水冲洗其表面去除膜表面上的污染物.

膜内污染的过程:将经过表面污染的膜用污染物溶液在0.1 MPa压力下过滤10 min,然后用去离子水冲洗膜表面.重复三次内污染,分别为第一次内污染、第二次内污染和第三次内污染.

3 结果与讨论

3.1 锆的存在状态和分散性能

3.1.1 锆的存在状态

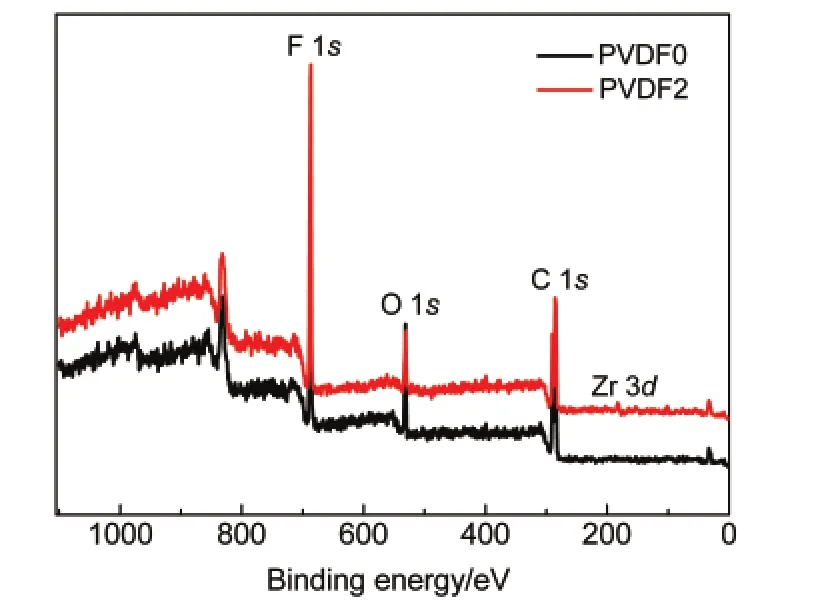

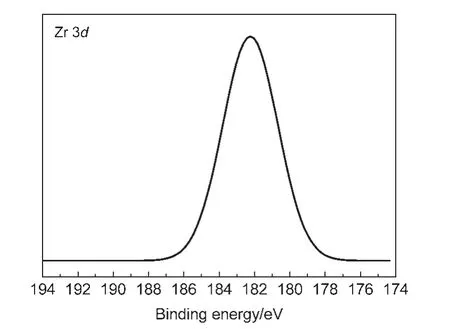

通过X射线光电子能谱分析仪对杂化膜中锆的存在状态进行了研究.纯PVDF膜(PVDF0)和杂化PVDF膜(PVDF2)的XPS宽谱扫描谱图见图1.在PVDF膜以及杂化膜的谱图上均出现C、F和O的信号峰.而在杂化膜谱图上有新的信号峰出现,经分析是锆元素的信号峰.图2为杂化膜(PVDF2)中Zr 3d的芯能级XPS谱图,在182.2 eV位置出现的信号峰是由于氧化锆中氧化态锆原子产生的.22XPS谱图的结果表明,氧化锆已经被成功引入PVDF杂化膜中.

3.1.2 氧化锆的分散性能

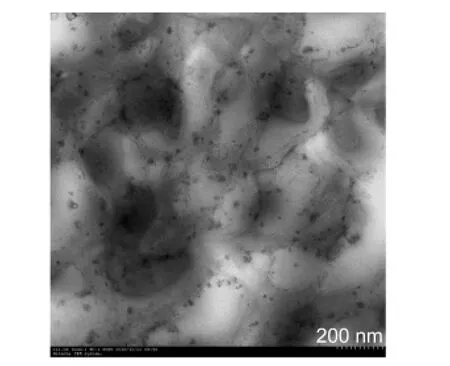

为了判断氧化锆粒子在PVDF基体中的分散状态,采用TEM对PVDF2的横截面进行了分析.在TEM测试过程中,对样品的不同区域进行了多次随机拍摄.所选取具有代表性的TEM图如图3所示.可以看出,ZrO2纳米粒子的粒径约为10-20 nm.用于改性聚合物膜的纳米粒子粒径越小,对膜抗污染性能的提高越明显.23并且,ZrO2纳米粒子均匀地分散在整个PVDF基体中,没有观察到任何纳米粒子团聚的现象.将ZrO2纳米粒子的原位制备与PVDF相转化成膜过程有机结合的制膜新方法有效地解决了传统的共混法所带来的无机纳米粒子在聚合物基体中分布不均的问题.纳米粒子的分散度对膜材料的表面自由能,粗糙度,抗污染能力和亲水性有着显著的影响.均匀分散的纳米粒子将降低膜材料的表面自由能和粗糙度,显著提高膜的亲水性能和抗污染性能.18

图1 PVDF0和PVDF2的XPS宽谱扫描谱图Fig.1 XPS wide-scan spectra of PVDF0 and PVDF2

图2 PVDF2中Zr3d的芯能级XPS谱图Fig.2 Zr 3d XPS spectrum of core level for PVDF2

图3 PVDF2的横截面TEM图Fig.3 TEM image for cross-section of PVDF2

3.2 成膜机理

3.2.1 铸膜液的粘度

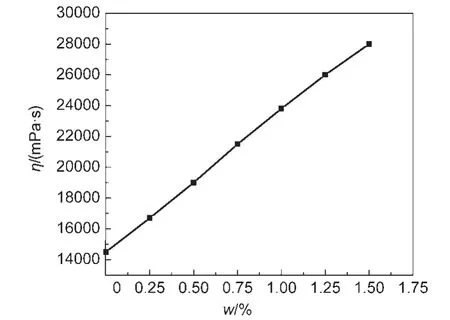

少量的氧化锆添加量可以增加铸膜液的粘度,而粘度的大小对铸膜液分相速率也有一定的影响,从而对制备的膜的结构和性能产生一定的影响.24不同铸膜液在0.1 s-1下的粘度值如图4所示.从图4中可以发现,随着氧氯化锆的投加量的增加,所制得的铸膜液的粘度逐渐增加.未添加氧氯化锆(PVDF0)的铸膜液粘度为14500 mPa·s左右,而当氧氯化锆的添加量为1.5%时(PVDF3)铸膜液的粘度约为28000 mPa·s,大约是PVDF0铸膜液粘度的2倍.可见,少量氧化锆粒子的加入对铸膜液粘度的影响效果明显.氧化锆粒子的含量越大,铸膜液的粘度也越大.铸膜液粘度增大的原因主要有两方面:一方面氧化锆的引入减少了溶剂的相对体积,从而导致降低了PVDF在溶液中的溶解性;另一方面,极性非质子溶剂(DMF)与氧化锆的Zr―OH基团形成了氢键,从而增加了铸膜液的粘度.25

图4 不同氧氯化锆浓度(w)下的铸膜液粘度(η)Fig.4 Viscosity(η)of the casting solution with different zirconyl chloride concentrations(w)

3.2.2 铸膜液的分相速度

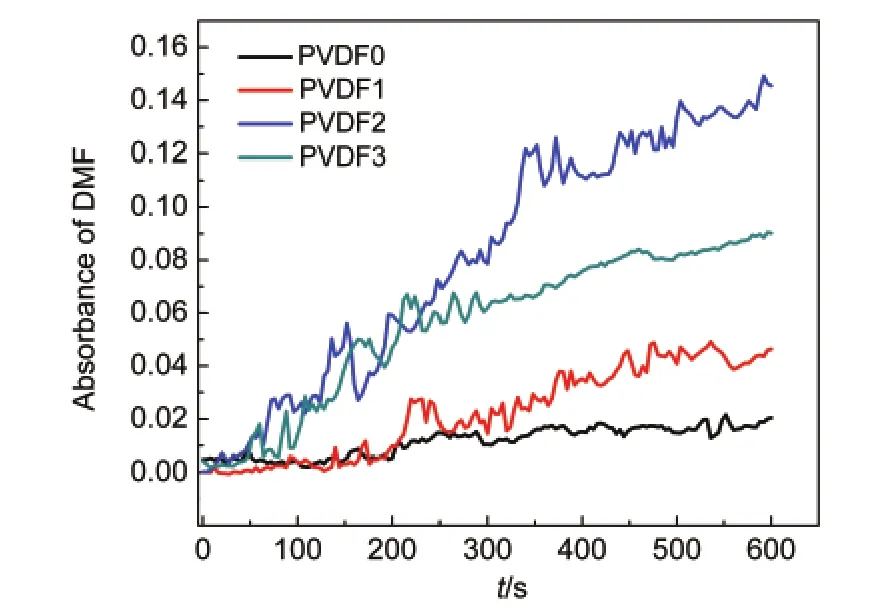

为了调查铸膜液的分相动力学,采用紫外分光光度计测定了凝固浴中的DMF的吸光度的变化情况.PVDF0、PVDF1、PVDF2和PVDF3铸膜液的分相速率曲线见图5.随着氧化锆含量的增加,分相速率先增大后减小.这一现象与亲水性的氧化锆的量以及铸膜液粘度大小密切相关.一般情况下,亲水性基团的加入会促进溶剂与非溶剂的交换,有利于多孔结构的形成.由于亲水性的氧化锆的吸水能力强于疏水性的PVDF,11并且纳米粒子的阻隔降低了聚合物和溶剂的相互作用,这些加快了体系的分相速率.26另一方面,分相速率与铸膜液的粘度有关.粘度的增大将不利于水和溶剂的扩散,减小铸膜液的分相速率.而氧化锆的加入,如图4所示增大了铸膜液的粘度.因此,PVDF膜的分相速率大小与这两个因素均有关系.当氧化锆含量较低时,氧化锆的亲水性对铸膜液分相速率影响较大,表现为分相速率增大;当氧化锆含量达到一定量时,粘度过大又影响分相过程,表现为分相速率变小,即PVDF3的分相速率小于PVDF2的分相速率.故PVDF2的铸膜液分相速率最大.

3.2.3 膜形态

图5 PVDF铸膜液中ZrO2的引入对分相动力学的影响Fig.5 Effect of the introduction of ZrO2in PVDF casting solution on demixing process kinetics

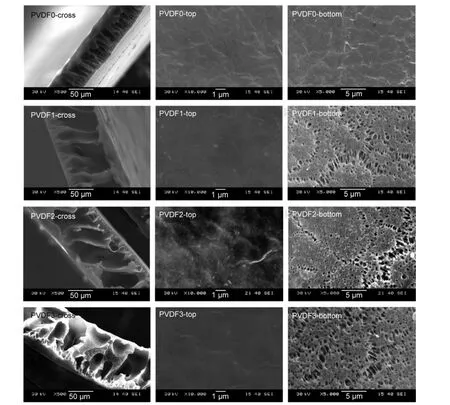

图6 PVDF0,PVDF1,PVDF2和PVDF3的横截面、上表面及下表面的SEM图Fig.6 SEM images of cross section,top surface,and bottom surface morphologies for PVDF0,PVDF1,PVDF2,and PVDF3

样品PVDF0、PVDF1、PVDF2、PVDF3的上下表面和横截面的SEM图见图6.由膜上表面SEM扫描图可以发现,PVDF0、PVDF1、PVDF2和PVDF3上表面均较平整,没有明显的孔洞.另一方面,根据膜下表面SEM扫描图,在放大5000倍的条件下,PVDF0下表面明显的孔洞较少,而铸膜液中加入氧化锆粒子的膜(PVDF1、PVDF2、PVDF3)下表面均有较多孔洞.造成复合膜和纯PVDF膜形貌显著差异的原因主要包括:(1)当疏水性的PVDF和亲水性的ZrO2纳米粒子混合在一起时,较强的排斥力导致了聚合物和ZrO2纳米粒子之间存在较大的界面压力,最终导致了分相过程中由于有机相的收缩形成了界面孔.27(2)铸膜液中亲水性物质的加入加速了溶剂和非溶剂的扩散,从而有利于多孔结构的形成.一方面,氧化锆的亲水性大于疏水性的PVDF的亲水性,从而增加了分相过程中初生膜中非溶剂的扩散速度;另一方面,铸膜液中氧化锆纳米粒子的阻隔降低了聚合物和溶剂的相互作用力,从而增加了分相过程中初生膜中溶剂的扩散速度.因此,这两种原因导致了复合膜的下表面较纯PVDF膜有较多孔洞.这一结果与Liu等28的报道基本类似.

在四幅横截面图中,所有的PVDF膜都表现出一种典型的非对称结构.这是由于在成膜过程中,膜的外表面首先和空气接触,然后浸没水中相转化.铸膜液外表面的溶剂有了一个挥发的过程,而内表面却没有这样一个过程,溶剂直接和水进行交换,导致了非对称结构的形成.并且,随着氧化锆加入量的增加,膜横截面的指状孔呈现先增大后减小的趋势.PVDF0、PVDF1、PVDF2、PVDF3的指状孔最大孔径分别为15、30、50和40 μm,孔隙率分别为64.6%、73.9%、85.2%和78.5%.指状孔和孔隙率的变化规律进一步证明了随着氧化锆纳米粒子加入量的增加分相速度先增大后减小.较少的ZrO2纳米粒子的加入促进了分相过程,从而导致了更大的指状孔的形成.然而较大的ZrO2纳米粒子加入量将导致较大的铸膜液粘度,从而降低分相速度,导致指状孔变小.这与通过紫外分光光度计测定的铸膜液分相速率曲线(图5)相一致.此外,无论在杂化膜的上下表面还是横截面均未发现ZrO2纳米粒子团聚的现象.由此可见,ZrO2纳米粒子均匀地分散在PVDF基体中.

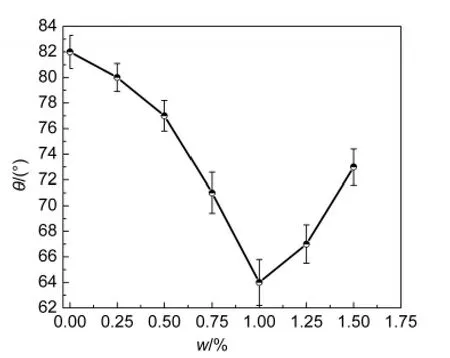

图7 不同氧氯化锆浓度(w)下膜的接触角(θ)Fig.7 Membrane contact angle(θ)data with different zirconyl chloride concentrations(w)

3.3 膜抗污染性能

3.3.1 膜的亲水性

膜表面的亲水性能影响膜的通量和抗污染能力,膜的亲水性越强,其抗污染能力就越强.一般使用接触角的大小来评估材料的亲水性能.材料亲水性越好,接触角越小;反之,亲水性越差,接触角越大.27前进接触角的测定结果见图7.杂化PVDF膜的接触角均小于未添加氧氯化锆(PVDF0)的膜,说明杂化PVDF膜的亲水性能优于未杂化的PVDF0膜.其中,氧氯化锆的浓度为1%(PVDF2)时的接触角最小,为64°,比PVDF0小了18°.氧化锆纳米粒子的加入对膜亲水性能有着明显的改善.然而氧氯化锆的浓度为1.5%(PVDF3)时的接触角却大于PVDF2.这是由于当氧氯化锆加入量较大时,Zr―OH基团之间发生了缩聚反应消耗了―OH基团,形成了较大的ZrO2纳米粒子并将阻塞膜孔.而氧氯化锆的浓度较低时,生成的氧化锆以更小的粒子存在于PVDF基体中,从而增加了―OH基团的数量.所以,随着氧氯化锆加入量的增大膜的接触角先减小后变大.

3.3.2 经蛋白质污染后膜的水通量恢复率

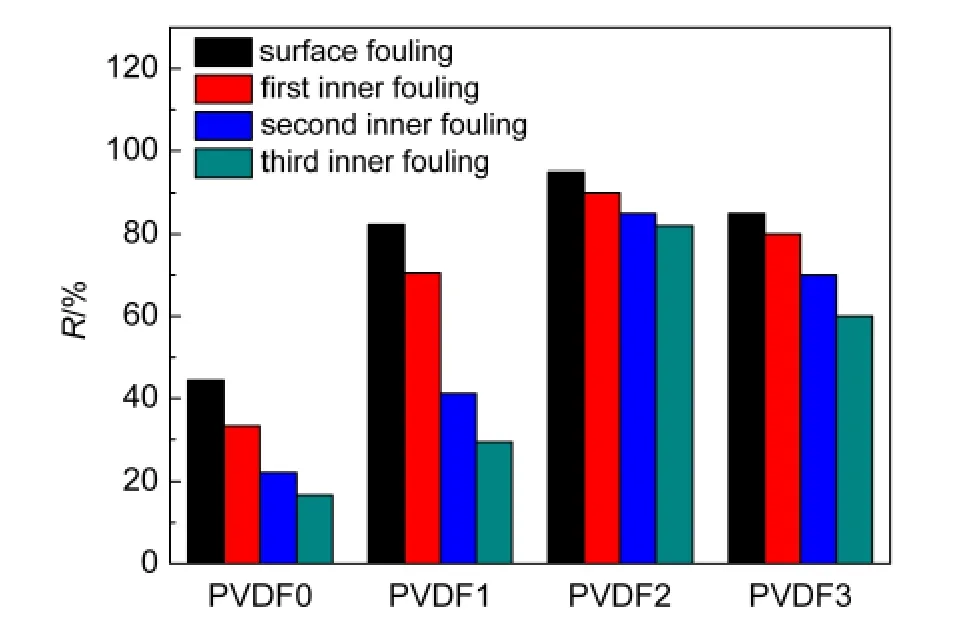

图8 PVDF0,PVDF1,PVDF2和PVDF3经牛血清蛋白表面及内部污染后的水通量恢复率(R)Fig.8 Water flux recovery percentage(R)of PVDF0,PVDF1,PVDF2,and PVDF3 after surface and inner fouling by bovine serum albumin(BSA)solution

通过测定经牛血清蛋白表面及内部(三次)污染后的水通量恢复率来评价超滤膜的抗污染性能.PVDF0、PVDF1、PVDF2和PVDF3的初始纯水通量分别为9、17、101和42 L·m-2·h-1.与纯PVDF膜相比,杂化膜的水通量均有显著提高.其中,PVDF2提高尤为显著,可达10.2倍.抗污染性能测试的结果如图8所示.经过表面污染和内污染后,PVDF以及杂化PVDF膜的通量均逐渐减小.其中未加入氧化锆纳米粒子的PVDF膜(PVDF0)经过表面污染和内污染后,减小幅度较明显.表面污染后通量恢复率为44%,经过三次内污染后通量恢复率仅为17%.而杂化PVDF膜经过表面污染或内污染的通量恢复率均比PVDF0膜显著提高.杂化PVDF膜过滤含蛋白质污染物的溶液时展现了较强的抗污染性能.并且,从图中可以看出,随着膜亲水性的增加,膜的纯水通量恢复率也逐渐增加.亲水性最强的PVDF2膜的水通量恢复率最大,表面污染后通量恢复率为95%,经过三次内污染后通量恢复率分别为90%、85%和82%.经过表面污染后,PVDF2膜通量的恢复率是PVDF0膜的2.1倍,而经过三次内污染后,PVDF2的通量恢复率是PVDF0的4.8倍.由于ZrO2纳米粒子的加入,增加了膜表面和孔壁的亲水性,与纯PVDF膜相比,杂化膜上吸附的污染物很容易通过剪切力去除.因此,提高了膜的抗污染性能.

4 结论

从杂化膜的结构设计出发,将ZrO2纳米粒子的原位制备和PVDF相转化成膜过程有机结合,研究了一种新的制膜方法.通过新方法制备的杂化膜基体中ZrO2纳米粒子的粒径约为10-20 nm,有效地解决了无机纳米粒子在聚合物基体中的团聚问题.并且,随着氧化锆加入量的增加铸膜液分相速率先增大后减小.随之,膜横截面的指状孔呈现先增大后减小的趋势.杂化膜的接触角比纯PVDF膜小了18°,膜的亲水性得到明显改善.经过表面污染后,杂化膜水通量恢复率是纯PVDF膜的2.1倍,而经过三次内污染后,杂化膜水通量恢复率是纯PVDF膜的4.8倍.这种将ZrO2纳米粒子的原位制备和PVDF相转化成膜过程有机结合的制膜新方法显著提高了膜的抗污染性能.

(1)Shannon,M.A.;Bohn,P.W.;Elimelech,M.;Georgiadis,J.G.;Marinas,B.J.;Mayes,A.M.Nature 2008,452,301.doi:10.1038/nature06599

(2)Rosenberger,S.;Laabs,C.;Lesjean,B.;Gnirss,R.;Amy,G.;Jekel,M.;Schrotter,J.C.Water Res.2006,40,710.doi:10.1016/j.watres.2005.11.028

(3)Yang,W.;Cicek,N.;IIg,J.J.Membr.Sci.2006,270,201.doi:10.1016/j.memsci.2005.07.010

(4)Kimura,K.;Yamato,N.;Yamamura,H.;Watanabe,Y.Environ.Sci.Technol.2005,39,6293.doi:10.1021/es0502425

(5)Rana,D.;Matsuura,T.Chem.Rev.2010,110(4),2448.doi:10.1021/cr800208y

(6)Tamaki,R.;Chujo,Y.;Kuraoka,K.;Yazawa,T.J.Mater.Chem.1999,9,1741.doi:10.1039/a809059i

(7)Navarra,M.A.;Croce,F.;Scrosati,B.J.Mater.Chem.2007,17,3210.doi:10.1039/b702322g

(8)Wen,S.;Gong,C.L.;Tsai,F.C.;Yeh,J.T.Acta Phys.-Chim.Sin.2011,27(8),1886.[文 胜,龚春丽,蔡芳昌,叶正涛.物理化学学报,2011,27(8),1886.]doi:10.3866/PKU.WHXB20110737

(9)Gong,C.L.;Zhou,Y.;Yan,L.C.;Wen,S.;Zheng,G.W.Acta Phys.-Chim.Sin.2010,26(11),2967.[龚春丽,周 毅,闫礼成,文 胜,郑根稳.物理化学学报,2010,26(11),2967.]doi:10.3866/PKU.WHXB20101124

(10)Lu,Y.;Yu,S.L.;Chai,B.X.;Shun,X.J.Membr.Sci.2006,276,162.doi:10.1016/j.memsci.2005.09.044

(11)Yu,L.Y.;Xu,Z.L.;Shen,H.M.;Yang,H.J.Membr.Sci.2009,337,257.doi:10.1016/j.memsci.2009.03.054

(12)Han,P.;Yahui,H.;Yang,W.;Linlin,L.J.Membr.Sci.2006,284,9.doi:10.1016/j.memsci.2006.07.052

(13)Bottino,A.;Capannelli,G.;Comite,A.Desalination 2002,146,35.doi:10.1016/S0011-9164(02)00469-1

(14)Oh,S.J.;Kim,N.;Lee,Y.T.J.Membr.Sci.2009,345,13.doi:10.1016/j.memsci.2009.08.003

(15)Li,J.S.;Liang,Y.;Wang,H.Y.;Sun,X.Y.;Wang,L.J.Acta Polym.Sin.2004,No.5,709.[李健生,梁 祎,王慧雅,孙秀云,王连军.高分子学报,2004,No.5,709.]

(16)Maximous,N.;Nakhla,G.;Wan,W.;Wong,K.J.Membr.Sci.2010,352,222.doi:10.1016/j.memsci.2010.02.021

(17)PukÃnszky,B.;Fekete,E.Polym.Polym.Compos.1998,6,313.

(18)Razmjou,A.;Mansouri,J.;Chen,V.J.Membr.Sci.2011,378,73.doi:10.1016/j.memsci.2010.10.019

(19)Pang,R.Z.;Li,J.S.;Wei,K.J.;Sun,X.Y.;Shen,J.Y.;Han,W.Q.;Wang,L.J.J.Colloid Interface Sci.2011,364,373.doi:10.1016/j.jcis.2011.09.001

(20)Yang,X.;Zhang,B.;Liu,Z.;Deng,B.;Yu,M.;Li,L.;Jiang,H.;Li,J.J.Mater.Chem.2011,21,11908.doi:10.1039/c1jm11348h

(21)Deng,B.;Yu,M.;Yang,X.;Zhang,B.;Li,L.;Xie,L.;Li,J.;Lu,X.J.Membr.Sci.2010,350,252.doi:10.1016/j.memsci.2009.12.035

(22)Bhattarai,J.;Akiyama,E.;Habazaki,H.;Kawashima,A.;Asami,K.;Hashimoto,K.Corrosion Sci.1997,39,355.doi:10.1016/S0010-938X(97)83351-3

(23)Cao,X.;Ma,J.;Shi,X.;Ren,Z.Appl.Surf.Sci.2006,253,2003.doi:10.1016/j.apsusc.2006.03.090

(24)Yang,Y.N.;Wu,J.;Chen,X.S.;Zhang,H.X.J.Membr.Sci.2008,311,200.doi:10.1016/j.memsci.2007.12.014

(26)Kim,I.C.;Lee,K.H.;Tak,T.M.J.Membr.Sci.2001,183,235.doi:10.1016/S0376-7388(00)00588-3

(27)Yang,Y.;Zhang,H.;Wang,P.;Zheng,Q.;Li,J.J.Membr.Sci.2007,288,231.doi:10.1016/j.memsci.2006.11.019

(28)Liu,F.;Abed,M.R.M.;Li,K.J.Membr.Sci.2011,366,97.doi:10.1016/j.memsci.2010.09.044