42CrMo合金钢齿轮焊接工艺的制定

张英姿,郭文冲,高 达

(江苏淮阴船用机械有限公司,江苏 淮阴 223005)

前言

齿轮作为机械传动的重要零部件,在各种传动机构中均有着非常广泛的应用。中硬齿面减速机因其具有体积小、传动比大、承载功率高等特点,被广泛应用于各行各业中。42CrMo合金钢齿轮因具有较好的力学性能,在中硬齿面减速机中应用很广。

42CrMo材质的齿轮多以锻造形式生产齿坯,但在生产大直径锻造齿轮时,由于其材料利用率低,加工工作量大,生产周期长等不足,很大程度上也制约了合金钢齿轮的应用。相比较而言,焊接式齿轮结构更显示出经济、高效的优势。因42CrMo属于中碳合金结构钢,碳当量较高,可焊接性能差的特点,制约了齿轮由锻造式向焊接式的发展。

为在生产合金钢焊接齿轮时尽可能节约成本及缩短生产周期,我们现对齿轮结构及材料可焊性进行分析,提出一种经济适用的硬齿面齿轮焊接工艺方法,并经实际加工制造,成功应用于大型电动起锚机中。

1 齿轮结构及材质焊接性能分析

1.1 齿轮结构分析

图1齿轮结构图显示该齿轮为双腹板型、焊接式齿轮。齿圈材质为42CrMo,腹板材质为A32,轮毂材质为ZG310-570,工艺孔材质为Q235-A钢管。整体形成一个具有重量较轻、外观齐整、内腔免维护型箱式结构。因该结构为异种钢焊接,导热系数、线膨胀系数均不一样,故可知该结构进行焊接时具有拘束度大、材料焊接性能差等不足。

图1 齿轮结构图

1.2 材质焊接性能分析

1.2.1 42CrMo及ZG310-570焊接性能分析

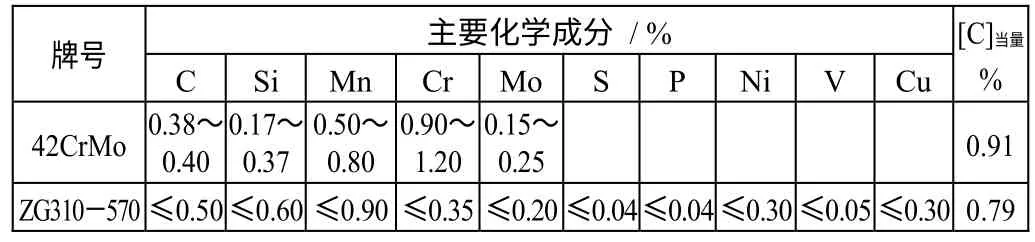

表1 42CrMo及ZG310-570焊接性能分析

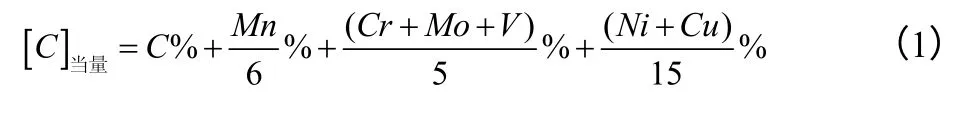

根据碳钢及低合金结构钢的碳当量经验公式:

从表1可知:42CrMo及 ZG310-570的碳当量[C]当量均大于0.4%,说明其钢塑性极低,淬硬倾向很大,热影响区易产生低塑性淬硬组织,Ms点低,在焊缝淬火区易产生大量马氏体组织,导致严重冷裂倾向。工件越厚,淬硬倾向也愈大。为防止产生冷裂现象的发生,除应选用高韧性低氢焊丝外,还应以较高的焊前预热及紧急焊后退火处理等工艺措施才能达到合格的焊接质量。

1.2.2 A32及Q235-A焊接性能分析

A32属于高强度船体结构用钢,Q235-A为碳素结构钢,两者含碳量均较低,为常用结构用钢,具有良好的焊接性能。本文对此不再赘述。

2 焊接工艺规程的制定

根据上述对几种材质的焊接性能分析可知,42CrMo与ZG310-570均需要焊前预热及焊后退火,尤以42CrMo的要求更为苛刻,所以焊接预热温度及焊接材料均应以42CrMo为准。为防止冷裂现象及获得理想层间温度,我们设定按 400℃焊接预热温度,在热处理车间井式加热炉中进行加热。

2.1 焊接方法的选择

针对具体零部件,焊接方法可以选择焊条电弧焊或CO2气体保护焊。考虑到焊接质量控制及施焊操作情况考虑,选用CO2气体保护焊工艺。气体要求选用优等级工业纯CO2作为保护气,其纯度为 99.9%,露点在-40 ℃以下,杂质含量<0.02%,水分<0.005ml/L。有条件的情况下,也可选择20%Ar+80% CO2混合气,可以减少熔深,防止合金元素稀释和碳迁移,增加成型性能,减少飞溅及清理时间。

2.2 焊接材料的选择

根据齿轮材料焊接性能,结合产生冷裂纹倾向大的特点,过渡层焊接材料选用H08Mn2SiA,焊丝直径Φ1.2 mm。此焊丝属于常用品种,且焊丝中具有一定的合金元素,在使用CO2气体保护焊时能够较好地起脱氧作用,有利于焊接质量的提高。

2.3 施焊工艺的制定

第一,严格清理工件表面油污铁屑等杂物。

第二,将工件拼装点焊连接,先行将钢管与腹板焊接完成,然后将工件放入加热炉进行预热,预热温度300 ℃,升温速度90~105 ℃/h,保温时间2 h。

第三,采用直流反接、多层多道方法,对轮毂与腹板单面施焊,完成后调面焊接。具体施焊步骤及参数见表2。

第四,上述工序完成后,将工件放入加热炉进行预热,预热温度400 ℃,升温速度90~105 ℃/h,保温时间2 h。

第五,取出工件,采用直流反接、多层多道方法,对齿圈与腹板单面施焊,完成后调面焊接。

第六,焊后紧急退火去应力处理。将工件放入 300℃井式炉中,升温至600~650℃,升温速度90~105℃/h,保温6 h,随炉冷却至150℃后取出空冷。

表2 焊接参数及步骤

3 焊接过程中注意事项

第一,控制好焊前预热温度及焊接层间温度。根据工件情况,采用多人同时对称施焊,焊接时对前一段焊道锤击去应力。

第二,在齿圈与腹板的施焊过程中可采用履带式加热器对齿圈部进行保温,进行不中断、连续焊接,并尽可能缩短各层焊缝的焊接间隔。选用红外测温仪,对工件温度进行多次测控,控制温度在320±30 ℃范围。

第三,严格控制焊后退火温度与时间。

第四,退火后对焊接表面进行磁粉探伤检查或其他无损检测,检查合格后转机加工。

第五,注意焊接时焊工自身防护措施,避免不必要的灼伤事故发生。

4 结束语

第一,42CrMo合金钢与ZG310-570的焊接性能都比较差,与易焊接的A32船板组合焊接在齿轮设计制造中较少见,但在解决制约其应用的焊接工艺后可以预见,其具有显著的经济性。

第二,选择合适的预热温度,控制焊接过程中的层间温度,选用合格的焊接材料,正确运用焊接技术,采取焊后热处理,可获得满意的焊接接头质量。

第三,该焊接工艺亦可以推广至其他异种钢焊接。

[1]王宏正,于洪照,崔凯,等.42CrMo合金钢齿轮的焊接[J].焊接,2001(11):36-37.

[2]于连康,张静.42CrMo合金钢齿轮的焊接[J].金属加工(热加工),2011(12):60-61.

[3]朱张校,郑新明.工程材料[M].北京:高等教育出版社,2006.

[4]李亚江,张永喜,王娟,等.焊接修复技术[M].北京:化学工业出版社,2005.

[5]中国机械工程学会.焊工手册——手工焊接与切割(3版)[M].北京:机械工业出版社,2001.