精密液压阀滑阀副的制造加工

鲁超英

●(上海海岳液压机电工程有限公司,上海 200031)

精密液压阀滑阀副的制造加工

鲁超英

●(上海海岳液压机电工程有限公司,上海 200031)

对某公司生产的滑阀副加工的难点进行了分析,通过工艺流程设计、工艺方法探索和改进,总结出了一套合理的加工工艺方法,解决了该滑阀副生产过程中的质量问题。

滑阀副;阀体;滑阀加工

0 引言

滑阀副是液压元件中的典型零件,常用于各类高精度液压产品中。由于其尺寸精和形状位置公差要求高、配合间隙小、形状复杂、热处理后容易发生变形,因此加工难度很大。本文通过对某公司制造的一种滑阀副加工难点的分析和探讨,经实践中不断摸索和改进,总结出了一套行之有效的加工方法。经二年来的生产验证,采用该工艺方法加工的产品,质量稳定,生产效率高,满足了用户的使用要求。

1 工艺难点分析

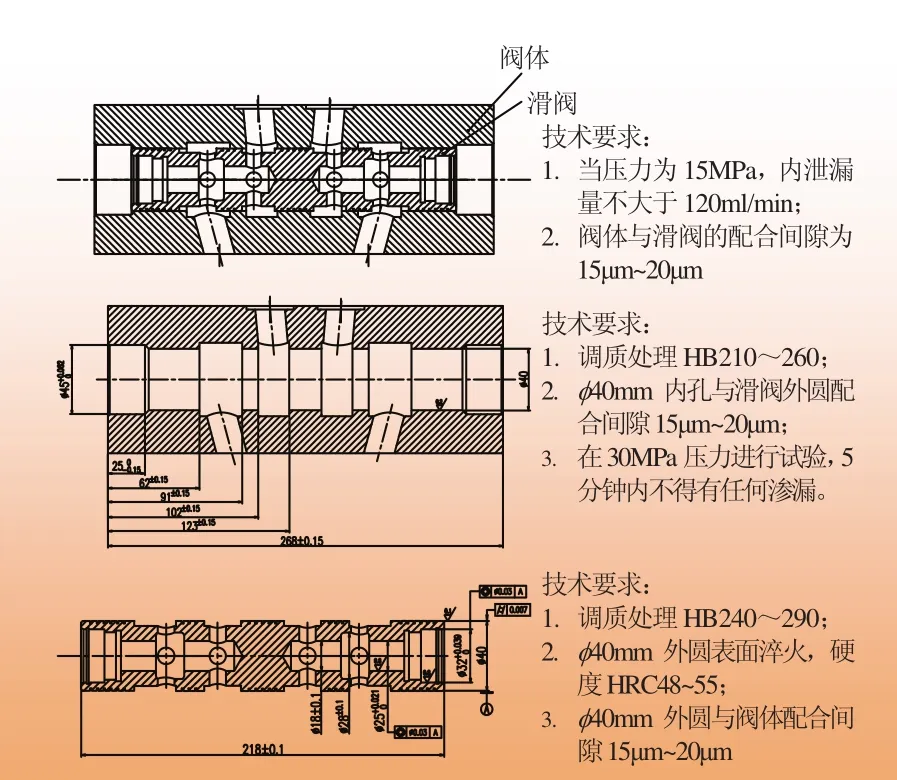

图1 滑阀副示意图

滑阀副由阀体和滑阀组成(图1)。阀体材料为35钢锻件,主孔孔径φ40mm,内有4条环形槽,加工完成后须进行压力为30MPa泵压试验,5min内不得有任何渗漏、裂缝和永久变形。滑阀材料为 40Cr,经调质和表面淬火处理,滑阀副的配合间隙在 15μm~20μm之间,压力为15MPa时,内泄漏量不大于120ml/min。

1.1 滑阀

1.2 阀体

阀体总长尺寸为268mm,主孔尺寸为φ40mm,孔内有 4条环形油道槽,主孔的圆柱度≤7 μm,表面粗糙度Ra0.2μm,要求非常高,阀体上交叉孔较多,加工时应保证其相对位置尺寸。为了保证滑阀副的配合间隙,主孔的尺寸公差和形位公差必须严格控制,根据间隙 15μm~ 20μm要求,阀体与滑阀的公差带之和应严格控制在5μm之内。加工完成后阀体内的交叉口孔应严格去除毛刺并清洗干净。

2 工艺方案设计

2.1 工艺流程设计

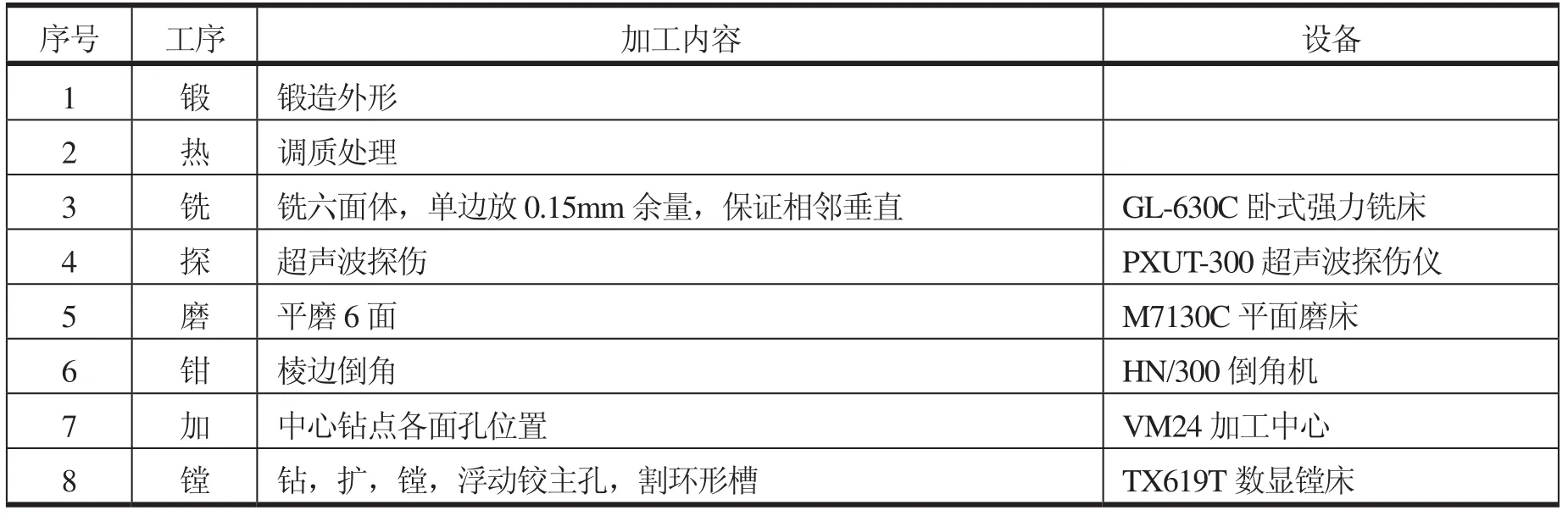

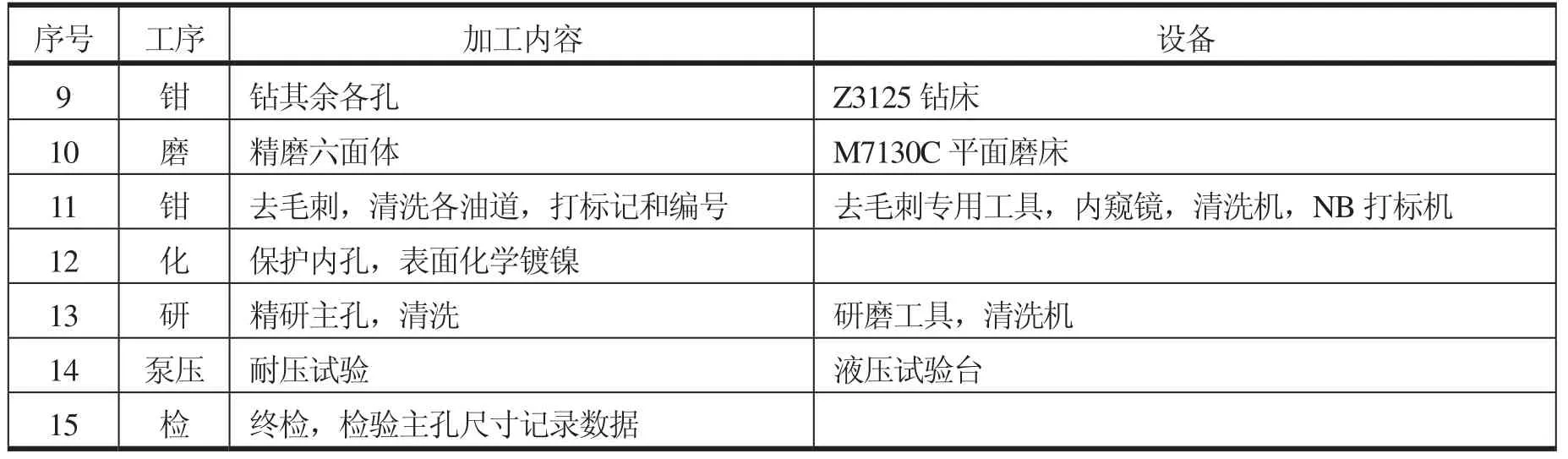

综合上述加工难点分析,依据基准统一、逐步去除余量的原则,设计工艺流程见表1、表2。

表1 滑阀加工工艺流程

表2 阀体加工工艺流程

续表2

2.2 工艺方案设计说明

1)阀体主孔加工。钻、扩主孔预孔,留2mm余量。粗、精镗主孔。为了保证主孔的直线度,采用支承镗工作台进给方法加工[1],这种方法由于是支承镗,其刀尖挠度很小,加工后主孔的直线性好,尺寸公差小,一致性好。这台镗床由于没有连续冷却循环系统,加工时容易造成零件过热引起变形,为此我们自制了一套冷却循环系统用于加工时的零件冷却。镗加工参数为 n=125r/min,f=0.37mm/r,刀具材料为硬质合金 M20,留0.05mm~0.10mm精铰余量。然后用尺寸范围为40mm~45 mm的AC型硬质合金可调节浮动铰刀精铰内孔,加工参数为 n=50r/min,f=0.13mm/r。经检测主孔的尺寸公差在0.008mm~0.010mm,表面粗糙度Ra 0.8μm。最后粗、精割主孔内的4条环形槽,该镗床自带5μm精度的光栅数显表,足以满足阀体内孔的轴向尺寸加工要求。加工参数为n =64r/min,f=0.13mm/r,刀具材料为W18Cr4V。

2)阀体主孔研磨。为了提高主孔的尺寸和形位公差精度,降低内孔表面粗糙度值,采用可调式研磨工具。研具采用锥形衬套式,研磨套材料为铸铁,内孔为1∶50锥体,外圆开有螺旋槽,套体沿轴向切开以便涨缩。锥芯轴为合金工具钢经淬火处理,有良好的刚性。研磨套铸铁材料的基体是铁素体,周围是珠光体,且均匀分布出片状石墨;表面无砂眼、气孔、发亮杂质和硬点,组织均匀;硬度为HB 140~170。粗研时磨料选用W10白刚玉研磨膏,精研时选用W5氧化鉻研磨膏。操作要点:(1)研磨前先用修整器按零件内孔尺寸修整研磨套工作表面,必须全部修出,修整质量是决定研磨质量的主要因素;(2)研磨过程中,研具作旋转往复运动,并且经常调头研磨,消除锥度;(3)保持零件与研具清洁,每工作一个循环后,零件必须用汽油清洗干净,再添加新研磨膏,防止划伤零件表面;(4)选用适合的研磨压力,压力过大容易形成干摩擦,划伤内孔和抱死,压力过小则造成内孔不圆,影响形位公差,所以应选择适当。一般粗研压力大些,精研压力小些。

3)滑阀的加工。粗车外形再调质处理。一夹一顶装夹,精车外圆各档尺寸留磨量。为了保证滑阀两端各档内孔在一直线上,所有加工都以外圆定位,一端用三爪卡盘(软爪)夹紧,另一端用中心架定位支承,分别校正两端跳动量和总长的直线度,均应≤0.02mm,分别车两端内孔,各档尺寸留磨量。表面淬火后,在数控内圆磨床上夹外圆校正内孔,分别精磨两端各档内孔,加工参数为磨头转速n=18000r/min,工件转速n=100r/min,横向进给速度V=0.15mm/min,纵向进给f=2μm/次,砂轮为A60LV。采用上述方法校正跳动量和总长直线度均≤0.01mm,分别车两端闷头的中心孔,保证在外圆同一基准条件下加工中心孔,再以中心孔定位,根据阀体主孔尺寸,用数控外圆磨床径向配磨滑阀外圆,保证间隙15μm ~20μm。加工参数为:磨削方式为横向走刀方式,砂轮线速度V=30m/s,工件线速度V=10m/min,粗磨横向进给V=150mm/min,纵向进给f=0.01mm/次,精磨横向进给V=80mm/min,纵向进给f=2μm/次,用B-TS-1070B主动测量仪检测,砂轮为PA80KV。磨削时,仔细校正机床导轨的直线度,500mm全长范围直线度≤0.005mm,砂轮静平衡后上机床修整,修整后再拆下平衡一次砂轮。两顶尖装夹时不易过紧或过松,夹紧力应适当。工件的中心孔应仔细研磨,不达要求不能上机床磨削。保证冷却液的清洁,及时更换冷却液和过滤纸。

4)零件的去毛刺和清洗。零件内部的固体污染物不仅易堵塞滑阀副的孔口和间隙,造成滑阀副的卡死故障,而且当颗粒尺寸接近间隙大小时,它会破坏油膜,引起零件表面磨损和划伤,磨损又会产生更多的污染,加速零件的老化,使其性能下降失去正常工作能力。液压系统中85%以上的故障是由于污染造成的,所以控制零件的清洁度极为重要,确保零件的高清洁度意味着获得系统工作的高可靠性[2]。污染物主要来源于加工过程中残留的细小铁屑、边角毛刺的脱落、杂质和残余研磨膏等。因此,零件的去毛刺和清洗是液压元件制造中的重要环节。去毛刺主要使用风动工具和专用手工去毛刺工具进行,重点清除外表各端面和内部交叉孔处的毛刺、飞边,去除后用内窥镜进行检查,确认去除干净后再转入下道工序。清洗采用将零件放入加热煤油中浸泡,再用汽油手工清洗,最后用SGR28-04四工位超声波清洗机清洗。该清洗机有2个超声波清洗槽,1个超声波漂洗槽,1个热风烘干槽。加工参数为水剂清洗液加热至55℃,超声波功率12组×600W,超声频率为28kHz[3]。清洗过程应注意:(1)保持清洗车间整洁、干净,严禁吸烟;(2)在专用清洗台上进行;(3)清洗后的零件不准用棉、麻、丝和化纤织品擦拭,防止纤维脱落,可用清洁干燥的压缩空气吹干零件;(4)清洗后的零件不准随意放在装配工作台上,而应放入带盖子的容器内;(5)暂不装配的零件应放入防锈油中保存。

3 初始工艺试验结果

经检测阀体和滑阀的圆柱度值均为10μm左右,配合间隙在公差带上限,滑阀副装入液压系统,在供油压力为15MPa时,内泄漏量指标在40 ml/min~80ml/min,其中一套已达110ml/min,试验结果不理想。

4 工艺改进

针对上述问题,我们仔细分析了各加工环节,发现影响滑阀副加工质量的主要因素有磨床的砂轮主轴及工件主轴的旋转精度,工作台的校正精度,工艺系统的刚度,工件定位、装夹、中心孔的精度,砂轮的选择,尺寸的稳定性,阀体内孔的加工方式等。重新对数控外圆磨床进行了检测,砂轮主轴和工件主轴的旋转精度符合要求,工艺系统的刚度足够,工件采用两顶尖定位,装夹方式符合要求。所以我们决定在阀体主孔研磨前增加珩磨工序来提高阀体主孔的形位公差精度,在滑阀配磨前增加稳定处理工序,来保证滑阀的尺寸稳定性,提高顶尖质量和机床校正精度,重新选择配磨砂轮。

1)阀体内孔的珩磨加工。珩磨加工是用可涨缩的珩磨油石压向工件表面,以产生一定的接触面积和相应的压力。在珩磨液的排屑和冷却下,珩磨油石对被加工表面作旋转和往复进给的复合运动,从而达到改善工件表面质量,提高工件的尺寸和形位公差精度的目的,它是一种多刃切削的精密加工方法[4]。我们珩磨阀体内孔时,装夹采用立式方式。即工件垂直固定,珩磨工具浮动连接在Z3050摇臂钻床主轴上,用手轮手动进给。为了珩磨加工时帮助工件排屑和冷却,我们自制了冷却循环系统。珩磨头上对称装有4根CBN油石,粒度为240#,油石长度为190mm,珩磨头转速为100r/min,网纹交叉角θ=20º~30º,往复速度为2.6m/min,油石的工作压力约0.5MPa,越程量为50mm。珩磨时应注意:(1)阀体装夹时,应校正阀体内孔垂直度,夹紧力应适中,避免夹紧变形;(2)珩磨前,珩磨头应仔细对准阀体内孔,不得偏斜过多;(3)切削时,对阀体内孔用专用珩磨液充分冷却;(4)油石表面应锋利,切削困难时要及时修整;(5)为保证阀体内孔的直线度,要仔细调整越程量,并经常将阀体调头珩磨;(6)珩磨完成后要及时清洗。经珩磨后检测阀体内孔尺寸公差为5μm~8μm,表面粗糙度Ra 0.4μm,为研磨打下了良好的基础。

2)滑阀的稳定化处理。由于滑阀是套筒类零件,在装夹和切削过程中容易产生变形。为此,除减少精加工余量,调整合适的夹紧力,减小切削力外,还应在合适的工序位置增加稳定化处理,将机械加工中产生的应力释放出来,使滑阀制成后不再继续变形。我们把稳定化处理工序安排在配磨外圆工序前,加工参数为-70℃~-80℃冷处理2h,160℃低温时效处理8h[5]。

3)滑阀磨削加工的改进。在精密磨削过程中,顶尖的质量、机床的校正、砂轮的选择直接影响工件表面质量。我们对上述问题进行了改进,请专业制造厂重新加工了高精度顶尖,采用顶尖的圆度≤2μm;对机床导轨除500mm全长校正,直线度≤5μm外,还在粗磨滑阀后,再进行滑阀直线度校准,要求≤2μm;重新选择了精磨砂轮,牌号为PA150KV。此外,还加强了闷头中心孔研磨质量的检查,要求中心孔圆度修研到<2μm,粗糙度为Ra 0.2μm。经上述改进后,滑阀的加工质量达到了图纸要求。

5 改进后的试验结果

通过上述改进,经检测阀体内孔和滑阀外圆的圆柱度值均在5μm~7μm之间,阀体和滑阀的尺寸公差均<2μm,阀体内孔和滑阀外圆的表面粗糙度分别为Ra 0.2μm和Ra 0.1μm,配合间隙大都集中在中限范围。 将滑阀副装入液压系统试验,在供油压力为15MPa时,内泄漏量指标均在20ml/min~40ml/min之间,一致性很好,满足了技术要求。

6 结束语

通过对滑阀副制造过程的分析和改进,总结出了一套合理有效的加工方法。经两年来数十套产品的实际生产验证,产品质量稳定,满足了用户使用要求。今后还应对立式珩磨工艺继续改进,使之能完全取代手工研磨,进一步提高生产率。

[1]哈尔滨工业大学. 机械制造工艺学[M]. 上海: 上海科学技术出版社, 1980.

[2]赵静波. 液压系统油液污染控制[J]. 液压气动与密封, 2007.

[3]张家港超声波电气有限公司. 超声波清洗机使用说明书[Z].2006.

[4]李伯民. 现代磨削技术 [M]. 北京: 机械工业出版社, 2003.

[5]任光融. 电液伺服阀制造工艺 [M]. 北京: 宇航出版社, 1988.

Manufacture of Precision Hydraulic Slide Valve Pair

LU Chao-ying

(Shanghai Hydronew Electro-Hydraulic Engineering Co., Ltd., Shanghai 200031, China)

The difficulty of slide valve manufacture is analyzed. Through the design of the process flow, the exploration and improvement of the process method, a set of reasonable processing methods is summarized. The quality problem in production process of slide valve is solved.

slide valve pair; valve body; slide valve manufactur

TH162;TH137

A

鲁超英(1958-),男,工程师。研究方向:精密机械加工和液压元件制造。