25500 KVA密闭电石炉料层板结机理研究*

孙 辉,张建良,刘征建

(北京科技大学冶金与生态工程学院,北京 100083)

电石产品可用于生产乙炔、制造化肥以及钢铁工业中炼铁用脱硫剂,是一种重要的工业原料。随着经济的不断发展,电石产品的社会需求量也在不断增加。生产电石的设备主要是电石炉,根据不同的生产环境,电石炉设备又分为开放式、半密闭式以及密闭式,其中密闭式电石炉数量居多并不断增加[1]。

通过对某电石厂25500 KVA密闭式电石炉生产过程调研发现,电石炉内料层表面普遍存在板结现象,生成的块状物质板结料大大影响了料层的透气性,造成了频繁塌料、料面温度升高及料层结构不合理等情况。针对料层板结问题,严珍俊[2]认为主要原因是由于电石炉内反应区产生的Mg蒸气在透过料层上升过程中与CO和O2相互作用,但未对其产生机理做详细阐述。笔者通过对板结料样品进行实验室实验、化学成分分析、XRD检测、热力学模拟计算软件Factsage分析及SEM扫描电镜等分析研究,得出料层板结产生的机理。

1 试样制备

实验所用板结料试样为电石生产过程中从炉内料层上表面处获得,呈灰白色块状。试样处理步骤:1)将块状板结料试样自上向下切分成3部分,分别是上部区、中部区和下部区,另取一包含3部分的整体区;2)将块状板结料试样研磨成粉末状,粉末粒度为50~100 μm;3)将块状试样打磨镶嵌成规则形状,并进行喷碳或喷金操作。试样化学组成见表1。

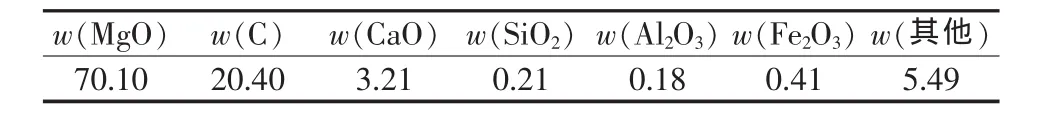

表1 板结料化学组成 %

2 试样检测与分析

2.1 试样抗压强度检测

取板结料试样的上部区、中部区、下部区及整体部分, 高度分别为 40、100、20、160 mm, 并采用YHKC-2A型颗粒强度测定仪分别测试其抗压强度。测试结果表明,上部区抗压强度较高,约为261.37 N;中部区是上部区板结料不断积聚的结果,整体结构紧凑密实,抗压强度最高,约为548.47 N;下部区直接接触料层表面粉末状生石灰,多呈白色松散状结构,抗压强度较低,约为49.57 N。块状板结料整体抗压强度较大,高达315.60 N。板结料在料层表面聚集后随炉料下降进入料层中部,导致料层结构强度增大,不利于炉料顺行,较易造成炉况恶化,影响电石液产量和质量。

2.2 试样显气孔率测定

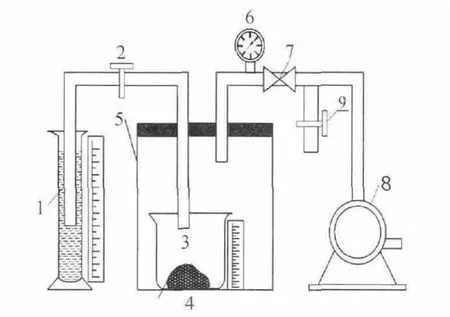

将上述切分后及整体板结料试样置于一个带有标准刻度的烧杯内并放入密闭真空箱内测定其显气孔率,测量装置如图1所示。

图1 板结料显气孔率测量装置图

测量步骤:1)取块状板结料,尺寸为60 mm≤di≤80 mm,分别为上部区、中部区、下部区及整体区,每部区取试样3组;2)将样品放入密闭真空箱中,关闭截止阀#1、#2,打开球形阀后启动真空泵进行抽真空操作,并保持一定压力静置30 min;3)打开截止阀#1使量筒中蒸馏水进入烧杯中,至超过板结料试样约10 mm时关闭截止阀#1,静置5 min后开启截止阀#1、#2;4)测量量筒中蒸馏水减少量(不含玻璃管所占体积)为V1,烧杯内蒸馏水加试样体积为V2;5)将试样取出置于烧杯上方1 min后,测量烧杯内蒸馏水体积为V3。

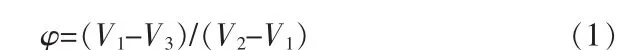

由于板结料是一种多孔介质,显气孔率(φ)是指板结料所含的开气孔体积与其净体积之比:

由分析可知,板结料结构各部分显气孔率存在差别,上部区、中部区与下部区的显气孔率分别为13.56%、2.86%与20%。由大到小依次为下部区>上部区>中部区,这与试样抗压强度测试结果成反比。板结料中部区较上部区和下部区显气孔率小,说明板结料形成过程中中部区域密实,颗粒间作用力较大。整体区显气孔率较小,约为8.55%,说明板结料透气性较差,是影响电石炉内气体上升和炉况顺行的主要因素。

2.3 试样XRD及热力学模拟计算分析

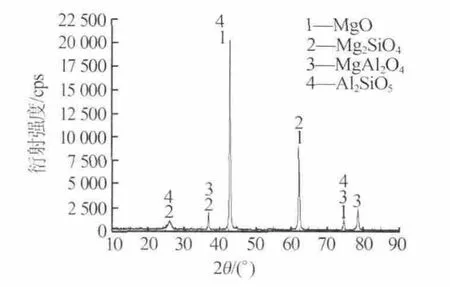

利用XRD测试板结料试样的矿物组成,扫描范围(2θ)为 10~90°,扫描步长为 0.02°,每步计时为 10s,结果见图2。由图2可知,板结料试样中主要含有MgO、Mg2SiO4、MgAl2O4、Al2SiO5等矿物。

图2 板结料试样XRD衍射谱图

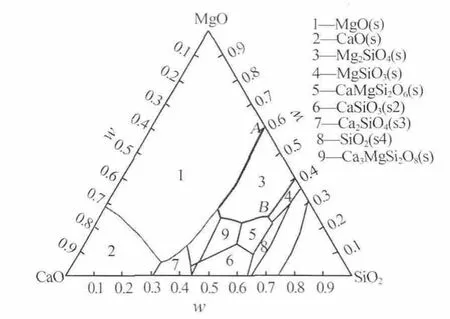

采用热力学模拟计算软件FactSage对板结料试样进行计算分析,渣相组成主要为MgO、CaO、SiO2、Fe2O3、Al2O3,结果见图 3。 由图 3 可知,粗线区域为Mg2SiO4物质存在的区域,A点和B点温度分别为1347℃和1857℃,是Mg2SiO4存在的温度区间。

图3 板结料试样MgO-CaO-SiO2-Fe2O3-Al2O3五元渣系相图

2.4 试样断口形貌的显微观察和分析

将上述打磨镶嵌成规则形状的块状板结料试样(中部区)形貌通过带有能谱仪设备的XL-30+DX4i型扫描电子显微镜(SEM+EDS)检测,观察其形貌及其物质分布[3-4],结果见图4。从图4可知,在板结料断面上形成了黑色区、灰色区和混合区,主要物质分别是固定C、MgO和二者混合区。对断面上A、B和C 3点进行能谱分析,结果见表2。由表2可知,板结料内各部分颜色区分明显,黑色区多呈条状或带状,主要成分是固定C。灰色区结构不规则,主要成分是MgO,并夹杂有一定量的固定C。混合区内除含有大量的固定C外,还有较多的MgO和CaO。

由图4a可知,板结料内部结构整体较为密实,固定C与MgO相嵌共存,形成了一定的缩孔。图4b中显示了板结料颗粒的显微结构及存在状态,板结料颗粒多呈现相互联结、不规则的多面体,一方面阻碍了炉气上升,导致透气性恶化;另一方面增加了板结料强度,造成新旧料层间隔,并阻碍料层之间物质与能量的有效传递。

图4 板结料试样断面SEM照片

表2 板结料断面能谱分析%

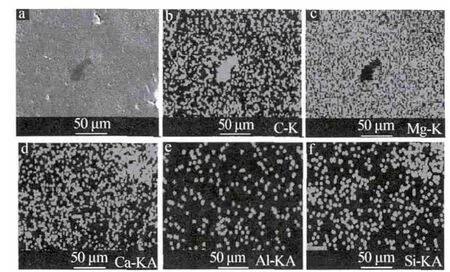

为了进一步分析板结料内部各物质元素的分布规律,利用扫描电镜对块状板结料试样断面放大至2000倍进行了面扫描实验,如图5所示。从图5a可以看出,黑色区和灰色区轮廓划分明显。黑色区主要是C元素富集的区域,且较其他区域更加密集,说明板结料内部分固定C出现了偏析,镶嵌在板结料内部,形成了独立的聚集区,间接增加了板结料强度;灰色区主要是Mg、Ca、Al和Si等元素混合分布区域。从图5b~5f可见,Mg元素分布密集且均匀,含量较多;Ca元素分布较Mg元素稀疏,含量少于Mg元素;Al、Si元素弥散分布,含量较少。

图5 板结料试样断面元素分布

3 料层板结机理辨析

料层板结不是一个单一过程,而是物理变化和化学反应相互交叉的综合过程,包括物质运动与传输及能量吸收与耗散等。

3.1 板结料生成化学反应

密闭电石炉内,板结料生成反应能否进行受电石生成反应限制,料层结构自上而下依次是板结料、生料、软熔料。板结料随连续生产而不断积聚。生料主要是生石灰和碳材(主要有焦炭、兰炭、煅煤和无烟煤等),随生产进行而下降至软熔区后形成软熔料,软熔料下降至坩埚区空腔上方边缘发生化学反应,生成液态电石后流入炉缸。

电石生成反应是利用电弧放热在1820~2200℃下进行的[5],同时伴有许多副反应发生,如表3所示。电石生产整体上是一个吸热过程,大量副反应吸热是综合能耗的主要组成部分。电石生成反应过程中,除产生电石液外,还产生了大量的CO气体、Ca蒸气、Mg蒸气及氢气,由于密闭电石炉采用微负压(压强稍微低于101.325 kPa)操作,炉顶处存在少量的氧气。炉顶上方装有气体成分检测仪,正常生产时炉顶平均气体组成(体积分数):CO,77.34%;H2,15.73%;O2,0.17%;其他,6.76%。 由气体组成可知,熔池区内产生的CO气体、Ca蒸气及Mg蒸气在透过料层过程中发生了化学反应,在炉顶处,Ca、Mg蒸气消失并产生了新物质。

表3 电石生成化学反应

取生产用生石灰及产生的粉尘进行化学成分检测,结果见表4。由表4可知,粉尘中含有大量的固定C,质量分数约为40%,MgO质量分数约为20%,且粉尘试样呈细微粉末,粒径小于160 μm,无大粒径固体颗粒。由此得知,粉尘中的固定C不是来自炉料中的碳材(焦炭、兰炭或煅煤等),MgO也不是生石灰粉化后由炉气带出的。由于正常生产中,密闭电石炉炉顶温度为450~600℃,基于以上分析,并由表5中公式(5)可以得知,大量的CO气体从炉顶排出过程中发生了析碳反应,该反应发生温度一般低于800℃,这是粉尘中固定C含量高的主要原因。另外,粉尘中CaO、MgO等氧化物质含量较高,一方面来自于原料表面生石灰粉化后产生的大量粉末,另一方面则是由板结料粉末随气体排出带入。

表4 生石灰和粉尘化学成分 %

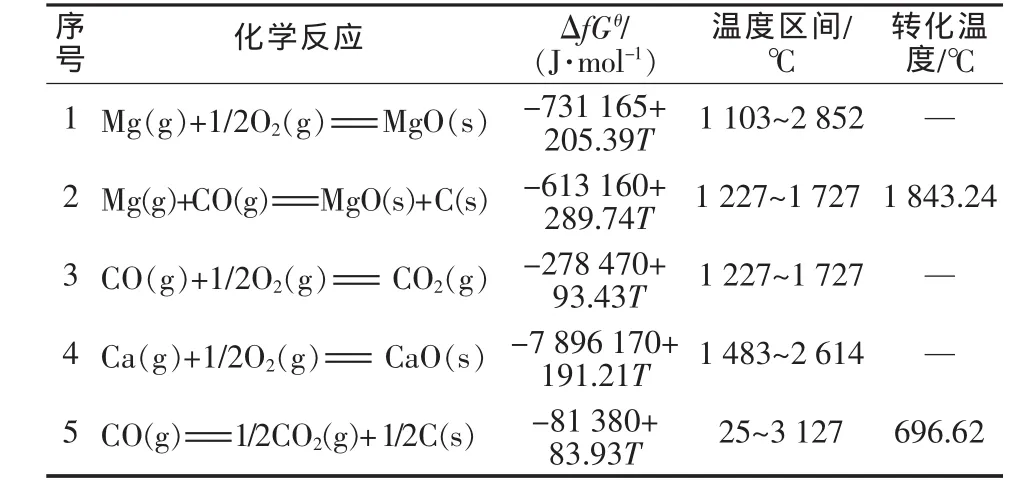

表5 料层板结过程化学反应

表5为料层板结过程中炉顶处发生的几种化学反应。其中,式(1)、(2)是料层板结发生的主要反应,式(1)中只产生了 MgO,式(2)中既产生 MgO,又产生了固定C,且式(1)反应发生较式(2)优先。由表4可知,炉顶处氧气含量较低,故由式(1)生成MgO的量较少。由表1计算可知,板结料主要成分MgO与固定C的质量比约为3.44,在式(2)反应进行的情况下,生成的MgO与固定C的质量比约为3.33,如果忽略生石灰与碳材中的MgO含量,可计算出式(2)产生的MgO约占MgO总量的96.8%(质量分数,下同),式(1)占3.2%。由此得出在板结料形成过程中,Mg蒸气与氧气优先发生化学反应,Mg蒸气与CO气体间化学反应是主导部分。

根据表1、4、5可知,粉尘中MgO的质量分数为19.33%,则可计算出由板结料粉末带入的MgO量约占18.72%,即粉尘中MgO约有96.84%来自于板结料粉末,其余则来自于生石灰粉末。粉尘中固定C含量一方面来自于板结料粉末,另一方面来自于析碳反应产生的固定C。由计算可知,粉尘中固定C含量主要来源于析碳反应所产生的固定C,约为86.91%,其余则来自板结料粉末。

3.2 板结过程分析

3.2.1 板结料粉末团聚

板结料生成过程中,还伴随着料层表面生石灰粉化后粉末随煤气向上运动进入板结料和粉尘的物理过程,该过程生成的板结料呈粉末状,需经过板结过程才能形成块状板结料。

由于新生板结料粉末粒径小,比表面积大,堆密度大且表面自由能高,在料层表面上极易发生团聚[6-7]。对该板结料粉末而言,堆密度越大,团聚程度越严重。比表面积越大,表面自由能越高,扩散速率就越大,板结料颗粒团聚速度就越快[8]。图4b中板结料粉末呈现出不规则的多面体颗粒而团聚,进一步形成尺寸更大的板结料颗粒,从而降低了表面自由能。粉末的团聚现象是颗粒间相互联结力与相互排斥力作用的结果[9],即:

式中,Fs为固结力,N;Fc为相互联结力,N;Fr为相互排斥力,N。

粉末的团聚一般分为软团聚和硬团聚,软团聚主要由颗粒间分子吸引力(范德华力)、磁力(库仑力)、液相作用力及固相联结力等所致。板结料粉末团聚属于软团聚,是由于其表面张力(毛细引力)较大,促使周围颗粒相互聚结而形成相互独立的团聚体,此时的板结料透气性差,抗压强度较低。

3.2.2 板结料团聚体烧结

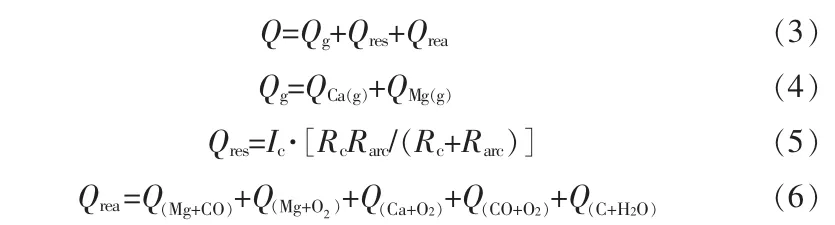

电石生产过程中,密闭电石炉炉顶处聚集了大量的热量,料面温度、炉顶温度较高,正常生产情况下,炉顶温度为 450~600℃,炉况异常时超过1200℃。炉顶处的热量主要来源于反应区产生的气体带入的热量、电阻产生热量及炉顶反应放出的热量,其表达式:

式中,Q 为单位时间内总热量,kJ/mol;Qg、Qres、Qrea分别为单位时间内气体带入热量、操作电阻产生热量、炉顶化学反应产生热量,kJ/mol;QCa(g)、QMg(g)分别为单位时间内Ca蒸气、Mg蒸气带入的热量,kJ/mol;Ic为单位时间内电极电流,kA; RcRarc/(Rc+Rarc)为单位时间内的操作电阻,Ω;Q(Mg+CO)、Q(Mg+O2)、Q(Ca+O2)、Q(CO+O2)、Q(C+H2O)分别为单位时间内Mg蒸气与CO气化学反应放热、Mg蒸气与氧气化学反应放热、Ca蒸气与氧气化学反应放热、CO与氧气化学反应放热、固体C与水蒸气化学反应放热,kJ/mol。

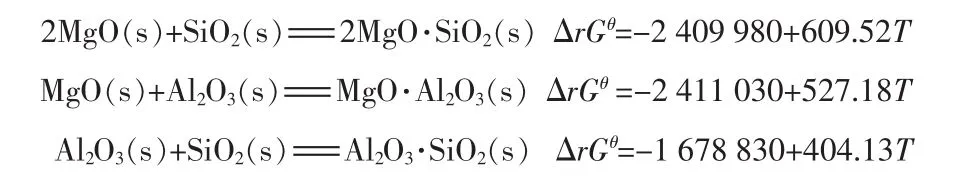

正常生产状态下,炉顶产生的热量在抽风作用下达到平衡,板结料团聚体仍然能够单独存在。如果生产过程异常或电极操作不当而导致电极明弧燃烧,板结料团聚体将发生以下化学反应:

以上反应初始温度依次是 685、920~1000、530℃,熔点依次为1890、2135、1490℃,由此可知,板结料中存在固体的 2MgO·SiO2、MgO·Al2O3和Al2O3·SiO2,异常状况下也很难产生液态物质。结合图3可知,五元渣系相图在一定区域能够产生少量的2MgO·SiO2化合物,由于板结料中Al2O3含量较少, 故产生了极少的固体 MgO·Al2O3、Al2O3·SiO2化合物,由此可知板结料团聚体的板结不是由于低熔点化合物的形成而产生的,而是异常炉顶温度下由固相板结料团聚体颗粒扩散而形成颗粒连接桥的固相烧结[10]造成的。

此外,由图4a和图5可知,MgO中含有条状或带状固体C,尺寸或粒径较小,又由表4可知,该固定C不是生产所用碳材,正常生产中炉顶温度较高(450~600℃),料面温度高于炉顶温度。因此,板结料团聚体也不可能依靠炉料中碳材挥发出的煤焦油或者沥青黏结成块状。

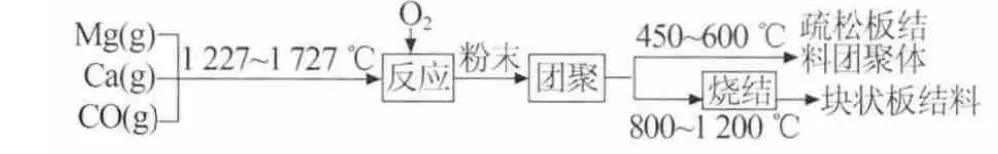

3.3 料层板结机理

通过对以上分析总结,得到料层板结原理如图6所示。由图6可知,料层板结的发生主要经过两个过程:1)板结料粉末由于团聚作用而生成独立的板结料团聚体;2)独立的块状板结料团聚体在高温下烧结而生成板结料。正常生产过程中,炉顶温度较低,很难生成块状板结料,最终生成的疏松板结料团聚体透气性稍差,抗压强度很低,不会导致较大的异常炉况。如果生产过程中操作不当而导致电极明弧燃烧,则易发生烧结,产生的块状板结料不但结构密实,而且抗压强度高,容易导致异常炉况发生率增大。由此可知,温度是影响料层板结的关键因素。因此,电石生产过程中应尽量保持合理的炉顶温度。

图6 密闭电石炉料层板结机理

4 结论

1)板结料中,主要组成物质是MgO和固定C,其质量分数分别为70.1%和20.4%。2)板结料结构致密,强度较大,经检验分析可知其抗压强度为315.60 N,显气孔率为8.55%,影响料层透气性和炉料顺行,造成异常炉况发生率增大。3)板结料中固定C由于偏析而出现了一定形式的富集,呈条状或带状分布,MgO分布均匀、密集,二者颜色、轮廓区分明显。4)板结料形成过程中,Mg蒸气与O2反应优先发生,Mg蒸气与CO反应是主导部分,二者生成MgO的量分别占板结料中MgO总量的3.2%和96.8%(均为质量分数)。5)料层板结包括板结料粉末颗粒团聚和团聚体烧结2个过程,温度是块状板结料形成的主要因素。因此,电石生产过程中应合理操作电极,防止明弧操作,以免造成料面、炉顶温度异常偏高。

[1]熊谟远.电石生产及其深加工产品[M].北京:化学工业出版社,2010.

[2]严珍俊.电石炉大塌料的原因及防范[J].福建化工,2005,4:18-21.

[3]郭豪,张建良,马欢,等.碱土金属化合物对焦炭反应性的影响[J].钢铁,2009,44(2):15-19.

[4]耿明山,王新华,项利,等.残余元素对低合金钢连铸坯高温延塑性的影响[J].钢铁,2009,44(2):32-35.

[5]Paizullakhanov M S,Faiziev Sh A.Calcium carbide synthesis using a solar furnace[J].Technical Physics Letters,2006,32 (3):211-212.

[6]蒋惠亮,殷福珊,邓丽,等.表面活性剂对超细碳酸钙的防团聚作用研究[J].无机盐工业,2006,38(10):36-38.

[7]叶建东,肖锋,王秀鹏,等.十二烷基硫酸钠在化学沉淀法合成羟基磷灰石粉体中的防团聚作用[J].功能材料,2005,36(10):1594-1596.

[8]Amit Ron,Nick Fishelson,Nathan Croitoriu,et al.Theoretical examination of aggregation effect on the dielectric characteristics of spherical cellular suspension [J].Biophysical Chemistry,2009,140(1/2/3):39-50.

[9]王筱留.钢铁冶金学(炼铁部分)[M].北京:冶金工业出版社,2008.

[10]Chinelatto A S A,Tomasi R.Influence of processing atmosphere on the microstructural evolution of submicron alumina powder during sintering[J].Ceramics International,2009,35(7):2915-2920.