沉淀转化法回收酸浸渣中铅的酸溶工艺研究

张福元,卓俭进,张玉明,彭国敏

(河南中原黄金冶炼厂有限责任公司,河南省黄金资源综合利用重点实验室,河南三门峡 472000)

目前,在中国金精矿湿法冶金的提金工艺过程中,会产生大量含铅酸浸渣,铅品位一般为1%~3%,一定程度上会影响金、银浸出率[1],并易造成铅环境污染。文献[2-3]对铅锌冶炼渣综合回收有价金属做了相关报道。笔者曾针对黄金冶炼酸浸渣进行了回收工艺研究[4],采用一种沉淀转化法对酸浸渣中的铅进行综合回收[5],可有效回收低品位的金属铅,增加企业经济效益且避免环境污染。在之前研究的基础上,笔者针对转化渣,对酸溶浸出工艺继续研究,通过正交实验进一步考察浸出液固质量比、浸出液pH和浸出时间等主要因素对铅浸出率的影响。

1 实验部分

1.1 原料

以金精矿焙烧-酸浸除杂后的酸浸渣与碳酸氢铵反应生成的沉淀转化渣为原料,其主要组成:w(Au)=3.838×10-5、w(Ag)=1.32×10-4、w(Cu)=0.28%、w(Pb)=2.06%、w(Fe)=33.17%、w(Zn)=0.07%。

1.2 试剂和仪器

试剂:硝酸,质量分数为65%~68%,分析纯,洛阳昊华化学试剂有限公司生产。

仪器:D2004型电动搅拌机(转速为40~180r/min,功率为40 W)、DHG-9245A型烘箱(控温范围为0~300℃,功率为3100 W)、真空抽滤机(自制、真空度为-0.1~0 MPa)

1.3 正交实验

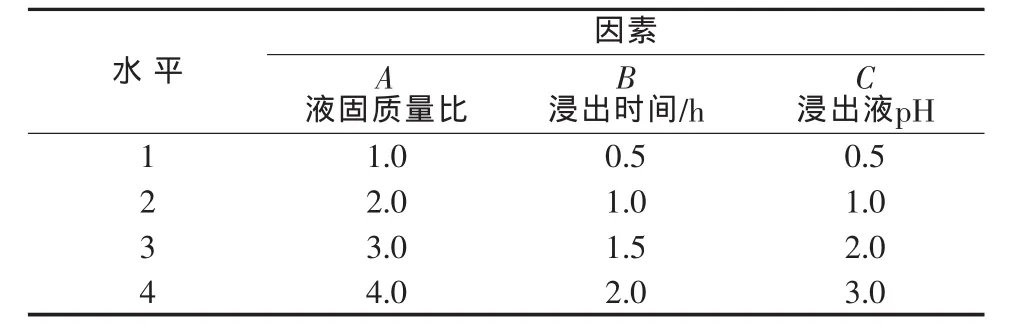

在沉淀转化渣酸溶浸出过程中,影响铅浸出率的主要因素有浸出液固质量比(A)、浸出时间(B)和浸出液pH(C),选择上述因素设计3因素4水平正交实验,以考察各因素对铅浸出率的影响,结果见表1。

表1 正交实验因素水平表

实验方法:称取150 g烘干的沉淀转化渣试样,量取一定体积的水,放入1000 mL烧杯中,滴加适量硝酸,维持矿浆浓度及pH。常温、常压下,电动搅拌机持续均匀搅拌,按正交实验L16(43)的条件进行转化渣的酸溶浸出。

2 结果与讨论

2.1 L16(43) 酸溶浸铅实验

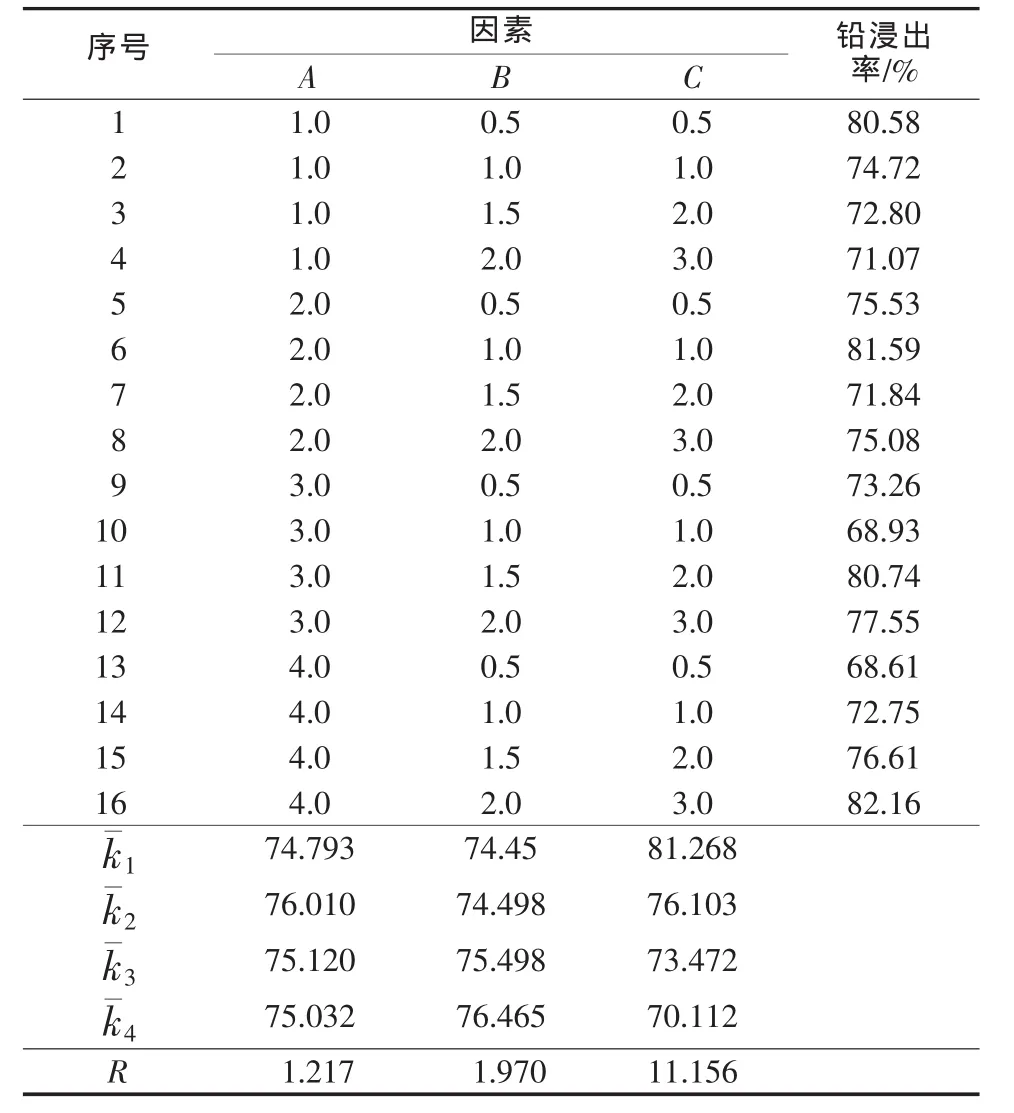

表2为依据表1中正交条件进行正交实验的结果。

表2 正交实验结果

由表2可见,各因素对铅进出率影响大小顺序依次为:C>B>A;浸出液 pH 极差值最大,为 11.156,对铅浸出率影响最大,其他因素则大致在相同水平,对铅浸出率影响均较小。最优水平为A2B4C1,即浸出液固质量比为 2∶1、浸出液 pH=0.5、浸出时间为2 h时,最有利于铅的浸出。各因素的F检验如表3所示。

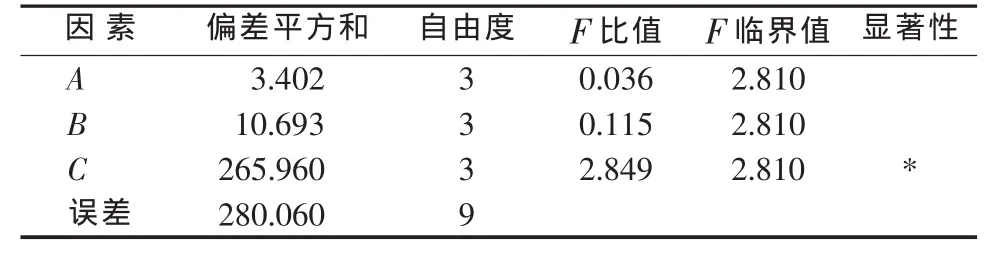

表3 因素F检验结果(α=0.10)

由表3可知,只有浸出液pH对铅的浸出具有显著性影响,其他因素比值都较小,故选择实验条件时应该综合考虑各因素的作用,采用较高的浸出液酸度可提高铅的浸出率。

2.2 主要影响因素探讨

2.2.1 浸出液固质量比对铅浸出率的影响

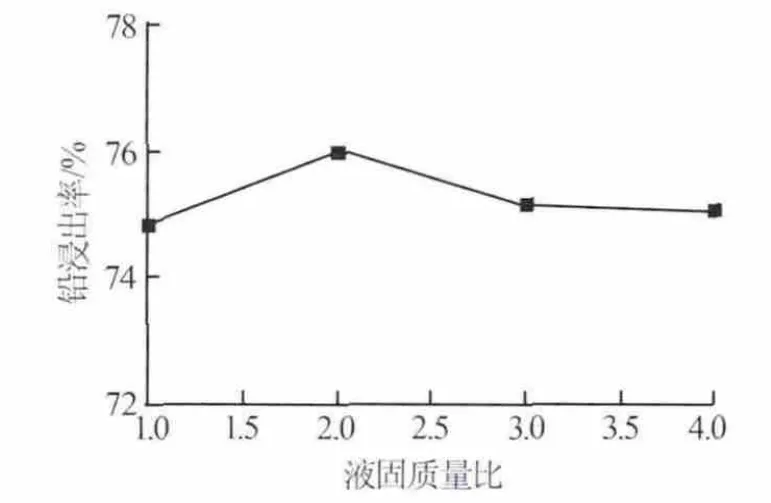

硝酸浸铅过程是复杂的液-固多相催化反应过程,浸出反应速率与物质扩散速度有关,而浸出液固质量比的大小直接影响矿浆黏度的大小,进而间接影响各种离子的扩散传质过程。图1为浸出液固质量比对铅浸出率的影响。由图1可知,随着液固质量比的增加,铅浸出率逐渐增高,当液固质量比为2.0时铅浸出率最大。这是因为液固质量比较大时矿浆黏度较小,各种反应离子的扩散速度较快,从而加快了反应的速率。当液固质量比继续增加时,铅浸出率逐渐减小,最后趋于平缓,这可能是因为随着液固质量比增大,溶液中各种反应离子间相接触的机会减少,从而造成铅浸出率的减小。此外,液固比较大时,势必会增加反应容器的体积,增加设备投资及生产成本。综合考虑,实验选择适宜的液固质量比为2∶1。

图1 浸出液固质量比对铅浸出率的影响

2.2.2 浸出时间对铅浸出率的影响

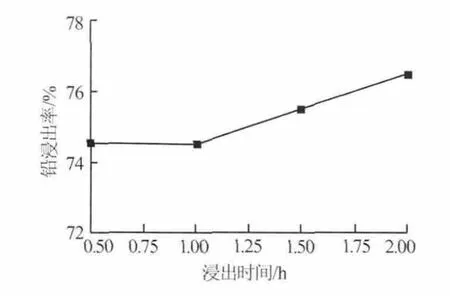

图2为浸出时间对铅浸出率的影响。由图2可知,在 0.5~1.0 h 时,铅浸出率的波动较小,基本维持不变,这可能是因为硝酸浸出属于快速反应,大部铅已被浸出,而部分难溶性铅在复杂的结构中难以在较短的时间内实现反应平衡。超过1.0h后,随着浸出时间的延长,铅浸出率逐渐提高。考虑生产周期,浸出时间不宜过长,因此选择适宜的浸出时间为2.0 h。

图2 浸出时间对铅浸出率的影响

2.2.3 浸出液pH对铅浸出率的影响

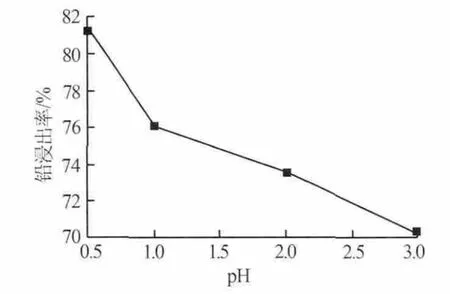

图3为浸出液pH对铅浸出率的影响,由图3可知,随着浸出液pH的增加,铅的浸出率呈减小趋势,当pH=0.5时铅的浸出率最大。在各种主要影响因素中,浸出液pH对铅浸出率影响起到显著的决定性作用。这是因为硝酸浸铅过程是发生在液-固界面的反应,其中反应界面上浸取剂的浓度差是决定反应速率的主要因素,故随着溶液pH的逐渐增大,参加反应的硝酸浓度逐渐减小,浸出反应速率随之减小,进而造成铅浸出率减小;随着溶液酸度逐渐增大,参加反应的硝酸浓度也增大,扩散速度增加,与原料反应进行的程度也越加充分,难溶的部分铅也更加容易溶解,从而使铅的浸出率增大。综合考虑,实验选择适宜的浸出液pH为0.5。

图3 浸出液pH对铅浸出率的影响

2.2.4 验证实验

在液固质量比为2∶1、浸出液pH=0.5、浸出时间为2 h的条件下做验证实验,3次实验铅浸出率结果分别为82.78%、83.54%、82.68%,平均浸出率可达到83%。

3 小结

沉淀转化法回收酸浸渣中铅的酸溶工艺中,影响铅浸出率的主要影响因素为浸出液pH,其次为液固质量比和浸出时间,在最佳工艺条件下,即浸出液固质量比为2∶1、浸出液pH=0.5,浸出时间为2 h时,铅浸出率可达83%。剩余的金属铅主要以其他溶度积较小的铅盐形式存在,难以转化溶解。

[1]薛光,任文生.我国金精矿焙烧-氰化浸出工艺的发展[J].中国有色金属,2007,36(3):44-49.

[2]张传宝,颜文斌,徐辉,等.难处理铅锌矿酸浸渣回收硫酸铅的工艺研究[J].应用化工,2012,41(7):1187-1192.

[3]曹学增.三盐基硫酸铅废渣回收生产工艺研究[J].无机盐工业,2003,35(4):42-43.

[4]彭国敏,俎小凤,张福元.酸浸渣综合回收浸铅工艺研究[J].无机盐工业,2012,44(1):52-54.

[5]张福元,俎小凤,彭国敏.沉淀转化法综合回收酸浸渣中铅的工艺研究[J].无机盐工业,2013,45(1) :40-41,59.