硫酸酸解攀西钛精矿技术研究

马维平

(攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川攀枝花 617000)

硫酸法可用于生产锐钛矿型和金红石型钛白粉。由于其工艺成熟、设备简单、对钛矿的要求不高、原料来源充沛,所以至今仍应用广泛。截至“十一五”末,中国已成为世界第一大钛白生产和消费国,年产能达230万t,产量为147.4万t,共有钛白粉生产企业70余家,其中98%的生产企业采用硫酸法钛白生产工艺。酸解钛矿是硫酸法钛白生产的第一步,根据酸解方式不同,酸解分为间歇和连续两种方法[2]。国内外大部分生产厂家采用间歇法酸解工艺[3]。依据参与反应的硫酸浓度和最终反应产物的状态,酸解又可分为液相法、固相法、两相法。酸解是制备钛白粉流程的关键步骤之一,不仅影响钛的收率,而且关系着钛白粉质量的优劣。因此对硫酸法钛白生产中酸解技术的研究受到高度的重视。

1 实验条件及方法

1.1 实验条件

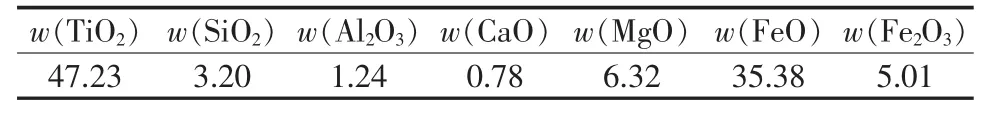

四川省攀西地区拥有96.6亿t钒钛磁铁共生矿资源,其中钛资源量(以TiO2计)为8.7亿t,占中国已探明储量的90%以上。实验原料选用攀西钛精矿,其主要化学组成如表1所示。

表1 攀西钛精矿化学组成 %

1.2 实验方法

硫酸酸解钛精矿的工艺流程:将计量好的硫酸与钛铁矿(FeTiO3·Fe2O3)依次放入预混合容器中制得悬浮液,移入酸解釡中,在压缩空气搅拌下,加入工艺水启动酸解反应,生成硫酸氧钛、硫酸钛等硫酸盐,经熟化后用工艺水或废酸浸出,另用铁屑或铁粉将Fe3+还原成Fe2+,直至将部分Ti4+还原成Ti3+。当Ti3+含量达到工艺要求时,即为制得合格钛液。

2 实验结果与讨论

2.1 酸解工艺原理

含钛矿物的酸解是通过酸解反应将矿物中的钛和铁溶解反应成可溶性硫酸盐。硫酸法生产钛白粉的天然原料是钛精矿。用硫酸分解钛铁矿时所发生的主要化学反应:

硫酸分解钛精矿是一个复杂的多相化学反应过程。钛精矿中的钙和硅难以与硫酸作用,铁镁铝等金属元素则按一般的碱性氧化物与硫酸发生反应。钛精矿的酸分解产物 TiOSO4和 Ti(SO4)2同时存在,另外其他四价钛的硫酸盐也会存在。

2.2 各因素对酸解率的影响

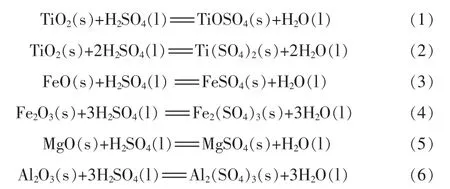

1)硫酸浓度。反应酸浓度是影响酸解率的关键指标,实验中通过向98%(质量分数)硫酸中加入不同量的稀释水来调节反应酸浓度。固定其他条件,考察了硫酸浓度对钛酸解结果的影响,如图1所示。由图1可见,酸解率随着硫酸浓度的增加先升高后降低。当w(硫酸)=85%时,酸解率高达95%。酸解率随硫酸浓度的增加而增加,这主要是因为H+和浓度增加,其接触钛精矿粉表面的几率增大,使H+、对偶极作用和固体表面的作用力加强,进而促使钛精矿的分解速度加快;然而硫酸浓度越高,H+活性越低[4],当 w(硫酸)>85%后,钛精矿酸解率随着酸浓度的增加而降低。综合考虑,实验选择适宜的硫酸浓度为85%。

图1 硫酸浓度对酸解率的影响

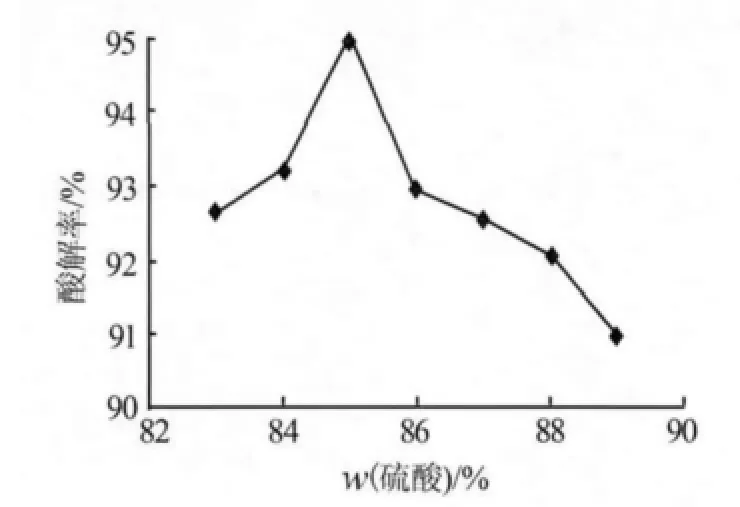

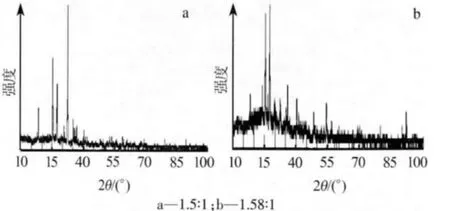

2)酸矿比(100%酸与矿的质量比)。加入定量启动水使w(硫酸)=85%,在此条件下考察酸矿质量比对酸解率的影响,如图2所示。由图2可知,酸矿比越高,酸解率也越高。在酸矿质量比为1.58∶1时,钛精矿的酸解率已达到较高水平,再增大酸矿比酸解率升高趋势不明显。此外,过大的酸矿比不仅会使下一工序水解困难,还会增加生产成本。

图2 酸矿比对酸解率的影响

根据钛精矿成分,酸解生成硫酸氧钛的理论酸矿质量比为1.34∶1,全部生成硫酸钛的理论酸矿质量比为1.92∶1,则按1.58∶1酸矿化酸解后产物硫酸氧钛与硫酸钛的质量比接近1∶1。

对钛精矿的酸解反应物进行残渣物相分析,进一步考察酸解产物情况,如图3所示。

图3 不同酸料比下钛精矿酸解残渣衍射谱图

由图3可见,在酸料质量比为1.5∶1时,反应浸出渣主要物相为 FeTiO3、(FeMg)(TiFe)O3,说明钛精矿酸解不完全,硫酸的用量不足;在酸料质量比为1.58∶1时,反应浸出渣主要物相为 CaSiO3和 SiO2,说明钛精矿酸解反应较完全,硫酸用量足够。综合经济成本与酸解率等因素考虑,选择适宜的酸料质量比为 1.58∶1。

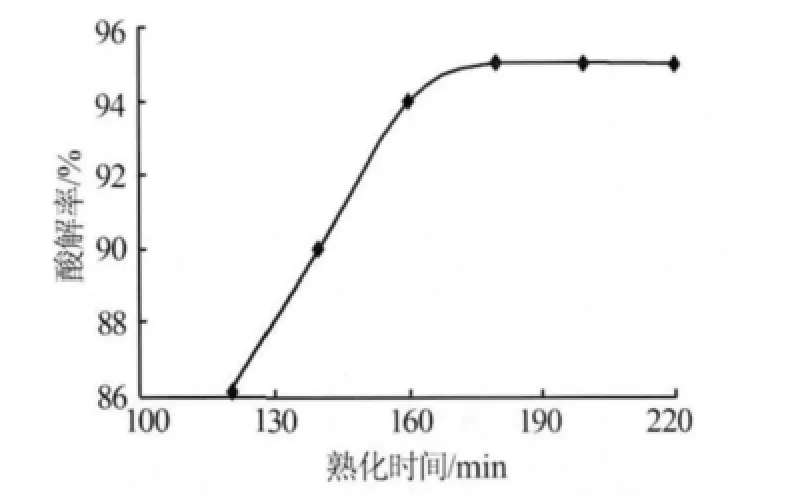

3)熟化时间。在间歇式酸解生产过程中,恰当的熟化时间可使酸解率提升5%~10%。在w(硫酸)=85%、酸料质量比为1.58∶1的条件下,实验考察了熟化时间对酸解率的影响,如图4所示。由图4可知,熟化时间对酸解率的影响显著。熟化时间小于180 min时,酸解率提升幅度很大,此时酸解率大于95%;而超过180 min后,酸解率变化平缓。主要原因是酸解主反应一旦结束,反应产物将固化成固体。虽然在形成的固体内部有局部未反应的微小液体硫酸和矿粒,但是由于固化产物的存在,致使其传质速率非常缓慢,只有足够的时间才能使其相互接触,继续反应。但反应完成后继续增加熟化时间对酸解率的影响很小,且会延长生产周期,影响产能。综合考虑,实验选择适宜的熟化时间为180 min。

图4 熟化时间对酸解率的影响

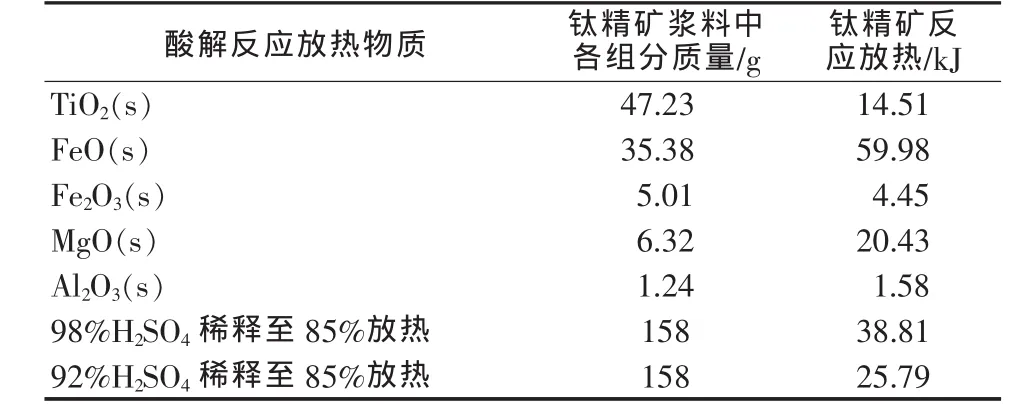

2.3 酸解热量计算

钛精矿酸解反应的放热量和吸热量计算遵循如下条件:1)按照100 g钛精矿计算;2)反应产物比热容采用固定值 1.008 J/(g·℃);3) 酸矿质量比为 1.58∶1,w(硫酸)=85%。表2为酸解热量计算结果。

表2 硫酸酸解钛精矿热量及反应产物吸热量计算结果

由表2计算可知,100 g钛精矿酸解反应加硫酸稀释(98%至85%)总放热量为139.76 kJ,即反应加稀释热总热量为1397.6 kJ/kg。此热量能够将反应产物加热到321℃,此时反应剧烈,冒锅几率大,危险系数高。而采用92%硫酸然后加水稀释至85%,其稀释热与反应放热总量为1267.4 kJ/kg,能将反应产物加热到271℃,反应相对于98%硫酸稀释温和一些,且其总热量完全满足酸解反应的需求,攀西钛精矿酸解只需加启动水引发反应即可自发进行。

3 结论

1)当硫酸质量分数为85%时,攀西钛精矿的酸解率较高;2)酸解时酸矿质量比为1.58∶1较理想;3)熟化时间为180 min时,既可以提高酸解率又不会影响生产周期;4)钛精矿酸解反应中,直接用98%的硫酸引发反应时,反应剧烈易发生冒锅现象,危险系数大。若采用92%硫酸在酸解釡中引发,其总热量完全能够满足反应需求,相对比较安全。

[1]景建林.硫酸法钛白液相酸解的实验研究[D].成都:四川大学硕士学位论文,2003.

[2]邹建新,杨成,彭富昌.我国钛白生产技术现状与发展趋势[J].稀有金属快报,2007,26(4):7-12.

[3]景建林,张全忠,张允奎,等.硫酸法钛白液相连续酸解的基础研究[J].四川化工与腐蚀控制,2002,5(5):1-4.

[4]吴飞翔,李新海,王志兴,等.攀枝花钛铁矿固相酸解和浸出试验研究[J].湿法冶金,2010,29(2):88-91.