纸厂锅炉尾气联产造纸用PCC新工艺及关键技术

颜 鑫,阳铁建

(湖南化工职业技术学院化工系,湖南株洲 412004)

除了生活用纸的生产之外,其他纸品生产过程中都需要大量无机填料[如轻质碳酸钙(PCC)、重质碳酸钙、滑石粉、高岭土等],所用无机填料的价格与填充比例各不相同。此外,纸厂都建有中高压锅炉进行热电联产,并将高压透平后的中压蒸汽(约200℃)用于纸品干燥热源,此时需要排放大量尾气,锅炉尾气通常只进行水洗除尘后就直接排放空中,其中含有15%~18%(体积分数)的CO2以及一定量的SO2和粉尘等。如果能将锅炉尾气经除尘、脱硫深度净化,利用其中的CO2来联合生产造纸专用PCC(简称“新工艺”),既回收或减排了 CO2、满足了生产过程对填料的需求、降低了造纸的生产成本,又对使炉尾气得到了深度净化,保护了环境,无疑是以废治废、变废为宝的有效手段。

1 纸厂锅炉尾气联产造纸专用PCC新工艺

1.1 新工艺流程(图1)

图1 纸厂锅炉尾气联产造纸专用PCC工艺流程示意图

1.2 新工艺流程说明

锅炉尾气经旋风除尘、弱碱性中水洗涤精细除尘、降温和脱除SO2后,过量的尾气可无害排放,产生的酸性废水送往废水处理池与弱碱性增浓母液中和处理;适量的尾气送往吸附除油塔,塔内装填分子筛或石墨作为吸附剂,以除去尾气的煤焦油等有机成分后,经罗茨风机加压后从底部送入碳化塔。

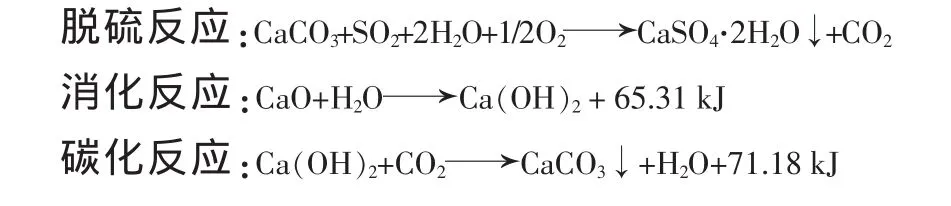

块状生石灰在消化机中与热水进行消化反应,分离粗渣后得到粗石灰乳送往粗浆槽,经旋液分离除渣后送往精浆槽,在调浓槽中调节合适的浓度和温度后从顶部送入碳化塔,与尾气中的CO2发生碳化反应生成CaCO3,此时碳化尾气中CO2浓度已经微乎其微,可无害化排放。碳化反应后得到熟浆送往陈化槽进行陈化处理,再送往增浓槽增浓,PCC浓浆液送往造纸车间。主要反应过程:

2 新工艺关键技术

2.1 锅炉尾气的净化处理关键技术

与石灰窑气相比,锅炉尾气具有数量庞大、CO2浓度较低、煤焦油等有机成分和SO2含量较大等特点。以75 t/h中温中压锅炉为例,每1 h消耗标煤约8.0 t、每 1 kg 燃煤需要消耗 8.65 Nm3空气为标准[1],其尾气也可视为8.65 Nm3/kg,则该锅炉的尾气量为8000×8.65=69200 Nm3/h。

一座200 t/d生石灰的中型石灰窑,以每生产1 t生石灰的窑气量为 1674 Nm3为基准[1],则窑气流量为 200×1674/24=13950 Nm3/h。对比可见,一座200 t/d石灰窑的窑气流量只相当于一台75 t/h锅炉尾气流量的20%左右。

锅炉尾气净化处理的关键技术:1)锅炉尾气数量庞大,尾气处理设备负荷很大,尾气处理设备的有效容积要求是石灰窑气净化处理设备的5倍。2)选择性脱硫,确保尾气有较高的CO2浓度,才能有利于PCC生产。锅炉尾气中CO2浓度本来就只有石灰窑气浓度的1/2左右,洗涤净化过程中一定要着力避免CO2的化学损失。因此,不能采用强碱性的溶液来脱硫,但采用普通的水洗在脱硫效率和气体净化度方面都不如人意。气液体积比为500∶1时,河南江河纸业有限公司尾气中SO2质量浓度、CO2体积分数与洗涤液pH的关系如表1所示。由表1可见,中性水洗时已能脱除绝大部分SO2,但净化度仍然不能达到国家标准(≤300mg/m3),也不能达到PCC生产对碳化气中SO2含量的要求。当洗涤液的pH达10以上时,尾气中CO2含量又显著降低,因此,调节其pH为8~9后,采用PCC生产过程中增浓过程产生的弱碱性废水,才能满足选择性脱除SO2而基本上保留CO2的要求。3)对锅炉尾气深度净化,有利于PCC质量控制和过量尾气的无害化排放。除了除尘和脱硫之外,还需要设置吸附塔,塔中装填分子筛或石墨作为吸附剂以吸附脱除锅炉尾气中的煤焦油等有机成分,这是PCC生产过程中控制产品沉降体积的重要举措[1]。

2.2 锅炉尾气碳化反应关键技术

由碳和氧的燃烧反应可知,1 mol的O2可得到1 mol的CO2,一般空气的过量系数取1.1,则锅炉尾气中CO2体积分数理论上为21%/1.1=19.1%。由于洗气脱硫会造成CO2部分损失,实际其体积分数仅为15%~18%,约为石灰窑气CO2浓度的1/2。因此,与利用石灰窑气来生产PCC相比,锅炉尾气对碳化反应速度、产品粒径和粒度分布都有较大的影响,由于锅炉尾气CO2含量充足,可加大气量来弥补CO2浓度的不足,但这种低浓度和大气量对PCC产品质量其他方面的影响还有待进一步研究。

2.3 产品平均粒径、粒度分布和晶形控制关键技术

造纸专用PCC的平均粒径要求小于普通PCC而大于纳米级PCC,作为造纸填料,其粒度分布要求越窄越好。如果平均粒径过小,或平均粒径虽然合格但粒度分布过宽,会造成PCC中微细粒子和超大粒子同时过多,则填充过程中PCC微细粒子将容易穿透纸张纤维进入白水,导致PCC保留率和有效利用率下降,并将影响纸张脱水速度与效率、成品的透气度和变异系数。反之,则PCC大粒子难以进入纸张纤维网格中,仅覆盖在纸张表面形成一层“白粉”,虽然纸张脱水顺利,但在印刷过程中易发生 “掉粉掉毛”现象,造成PCC有效填充量减少,从而影响纸张的燃烧速度。在纸厂尾气联产造纸专用PCC工艺流程中,主要通过调节浆液浓度、温度、尾气流量来控制粒度大小与分布。造纸专用PCC常常需要对晶形进行控制,以满足不同纸品对PCC晶形的要求如(如小纺锤体、球形和片状等),这通常需要通过添加晶形导向剂来实现,具体情况参见文献[1]。

2.4 “三废”综合利用或无害化排放关键技术

锅炉尾气经旋风分离初步除尘后,在洗气塔中用pH为8~9的中水脱硫、降温和精细除尘后,过量部分尾气可无害化排放,其余尾气经吸附塔脱焦后用于碳化反应,其中CO2几乎被石灰乳完全固定,碳化尾气中CO2已经微乎其微,可无害化排空。

PCC熟浆增浓过程产生大量pH为9~10的弱碱性清液(白水),以每1 t PCC增浓过程产生3~4 t白水计[1],则一台200 t/d的PCC装置可产生白水600~800 t/d。白水部分回收用于消化反应,部分作为酸性废水和造纸废水的中和剂,其余部分用于锅炉尾气净化洗涤用水;而锅炉尾气净化水是黑色的弱酸性废水(尾气中含有SO2),经污水处理装置中和、沉降后可回收重复使用,整个工艺实现了以废治废、无有害废水排放的目标。

PCC生产过程中,只在消化机排渣和旋液分离器产生的少量碱性废渣可用于建筑材料加以综合利用,整个工艺过程中除了废水处理过程会产生少量中性污泥(主要是石膏和煤尘)之外,几乎无“三废”排放,使各种生产元素都得到了充分利用或无害化排放。

3 新工艺经济效益分析

3.1 新工艺的投资成本

新工艺无需自建石灰窑,采取外购生石灰,并通过罐车运输来保持石灰的活性,可节省投资成本约200万元。2012年3月在河南省焦作市的调研表明,该市气烧窑生产的优质生石灰到厂价仅为300元/t,可见新工艺具有充足且价廉质优的原料来源。加上无需脱水、干燥、活化、包装等工序,使新工艺的投资成本大大降低。以2011年的中国物价水平估算,一套纸厂锅炉尾气联产3万t造纸专用PCC生产装置的设备投资成本不足450万元。

3.2 新工艺的生产成本

根据现有造纸专用PCC生产经验,200 t/d造纸专用PCC(折算成干粉)的成本构成如表2。

3.3 新工艺的经济效益分析

以河南省江河纸业有限责任公司为例,2011年该公司拥有2台12000 kW抽汽凝汽式机组,配2台75 t/h中温中压锅炉,2011年消耗标煤16万t,折算排放CO2超过40万t;2011年该公司各类纸品产量为22万t,所需无机填料按纸品的10%计,需要外购滑石粉、PCC等填料2.2万t,以平均到厂价600元/t计,需要花费1320万元。

表2 200 t/d造纸专用PCC的成本构成表(折算成干粉)

如果利用其锅炉尾气联产30000 t/a造纸专用PCC,将使尾气排放中的CO2被碳酸钙直接固定1.32万t,同时其生产PCC的碱性废水可用于锅炉尾气脱硫、CO2固定及造纸过程废水处理,从而实现锅炉尾气中SO2零排放,以及造纸过程废水无害化处理,具有良好的社会效益。每1 t造纸专用PCC的生产成本以382元计,与外购填料的差价为218元,经济效益达479.6万元,因此,1 a足以收回全部投资。可见,新工艺可为纸厂带来非常可观的经济效益。

4 结束语

纸厂锅炉尾气联产造纸专用PCC新工艺可使“三废”全部实现综合治理、以废治废和无害化排放,具有绿色环保、经济效益显著的特点,符合当前国家节能减排产业技术政策,满足“资源节约型、环境友好型”社会建设的需要,是一种横跨传统造纸行业和精细无机化工行业的新型联合生产新工艺,值得深入研究。

[1]颜鑫,卢云峰.轻质及纳米碳酸钙关键技术[M].北京:化学工业出版社,2012:69-318.

[2]颜鑫,文明春.卷烟纸专用PCC平均粒径及粒度分布控制技术[J].纸和造纸,2011,30(1):39-42.